基于HyperMesh的某型汽車排氣系統模態分析*

田永康,黃大偉,謝華林,龔運息

(廣西科技大學 機械與交通工程學院,廣西 柳州 545006)

0 引 言

隨著汽車行業的迅猛發展,自從計算機輔助設計進入汽車設計這一領域以來,不但縮短了設計周期,而且能夠保證設計精度,降低設計開發的成本,使得汽車輕量化成為現代汽車發展的主要趨勢之一。除了汽車的安全性,汽車的舒適性也越來越受到重視。整個汽車系統中,排氣系統對汽車整體 NVH 性能起著重要作用[1-2]。當車輛運行時,排氣系統承受來自發動機的周期動載荷,載荷引起排氣系統振動從而影響系統結構件以及吊掛件的疲勞壽命及可靠性,同時,周期振動通過排氣系統橡膠吊掛傳遞到車體,影響車身結構的噪聲振動平順性(NVH)性能指標[3]。為了進一步了解汽車的振動特性,筆者利用Hypermesh軟件對排氣系統的自由模態和約束模態進行分析對比,為此后此型號的排氣系統的結構優化提供理論基礎。

1 排氣系統模型建立

排氣系統主要由催化器帶排氣管總成,前消聲器總成,中段排氣氣管總成,后消聲器總成部分組成。各段之間通過法蘭和螺栓連接,并通過掛鉤合件與車體連接在一起[4]。根據排氣系統總成結構和各部件的參數,利用UG三維建模建立三維模型,保存為x_t格式導入Hypermesh中,根據有限元計算的要求,對排氣系統的非必要部件進行幾何處理及簡化后的優點如下。

(1) 由于整個排氣系統的各機構零件(除法蘭、掛鉤)都很薄,且長度分布不均勻,因此可以采用板殼單元結構進行前處理,相比于梁結構理論模型,其精確度更高。

(2) 三元催化裝置進行簡化,運用UG測量其質量及重心位置,然后去除支架螺栓螺紋,去除內部隔層,對于外部圓孔進行修補,內部質心用CNM2代替。

(3) 對于前后消隔板有孔之處的處理(填補),不僅能有效的模擬其機構,而且對于隔板周圍的局部結構也有了更好的模擬。

(4) 便于計算結果分析,能夠迅速發現設計中的問題,包括細節問題,然后進行改進設計,改進設計時模型修改方便,能夠照顧細節,迅速反映宏觀改動或局部細節改動對結構帶來的影響[5]。

(5) 和實體相比,不僅縮短了時間,而且對計算的精度,都有極大的提升。

(6) 采用大量網格的模擬方式,能更準確地模擬排氣機構中三元催化、前后消、波紋管的實際的連接情況。

(7) 可以減少UG模型導入HyperMesh中出錯的幾率,使得計算更為精確。

2 排氣系統的模態分析

2.1 模態分析的理論

模態分析是研究結構的動態特性的主要方法之一,通過模態分析可以得到固有頻率和振型,來避免汽車在正常怠速下發生共振的情況。求解方程為:

(1)

式中:[M]為質量矩陣;[C]為阻尼系數;{F(t)}為剛度矩陣;{U}為位移矩陣;{F(t)}為力矩陣。

由(1)轉換成物理方程為:

m×a+c×v+k×x=F(t)

(2)

(3)

由于阻尼可以忽略不計,設F(t)為0則得:

[K]+ω2[M]=0

(4)

(5)

2.2 模型前處理

2.2.1 材料屬性

材料屬性見表1所列。

表1 零件的材料屬性

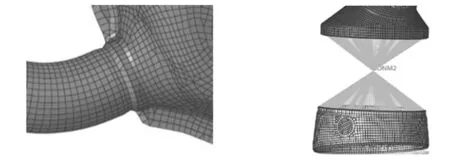

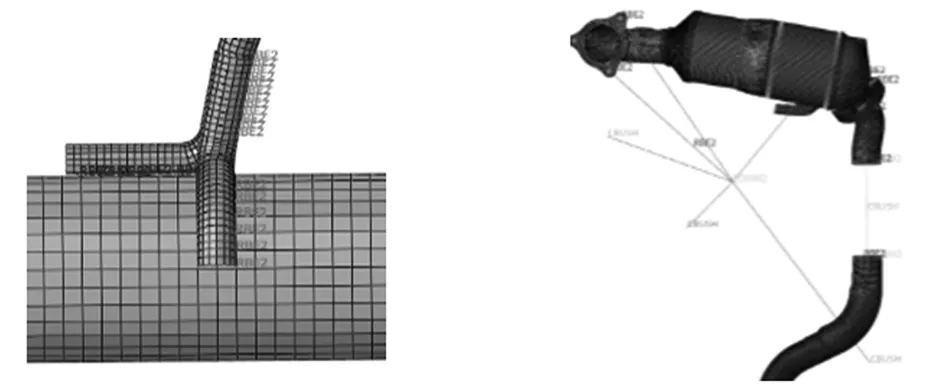

2.2.2 UG模型網格劃分

前后消、三元催化器和管體等抽取中面后,采用shell進行網格劃分,并且把其材料的屬性及厚度給賦值,法蘭厚8 mm,前后消為1.2 mm,其余部分均為1.8 mm;波紋管軸向剛度15 N/mm,徑向剛度1.2 N/mm,懸掛膠Z向剛度為12 N/mm;所有的網格均可采用5 mm,但需保持一致其管道和前后消的連接處可以用shell連接(見圖1),其波紋管、動力總成的質量選用質量點CONM2單元等效模擬(見圖2);法蘭和螺栓采用實體化分網格的辦法,法蘭與法蘭、螺栓與管道連接處可以采用re2剛性單元進行連接(見圖3);波紋管、橡膠、動力總成可以用CBUSH進行彈簧的等效替代,并且動力總成懸掛點處采用重節點方式建立CBUSH單元并設置其坐標系(見圖4);掛鉤采用實體劃分網格, 網格尺寸選用2 mm;綜上所述,排氣系統模型如圖5所示。

圖1 shell連接 圖2 模擬質量點)

圖3 re2單元連接 圖4 動力總成模擬

2.3 模型后處理

2.3.1 自由模態分析

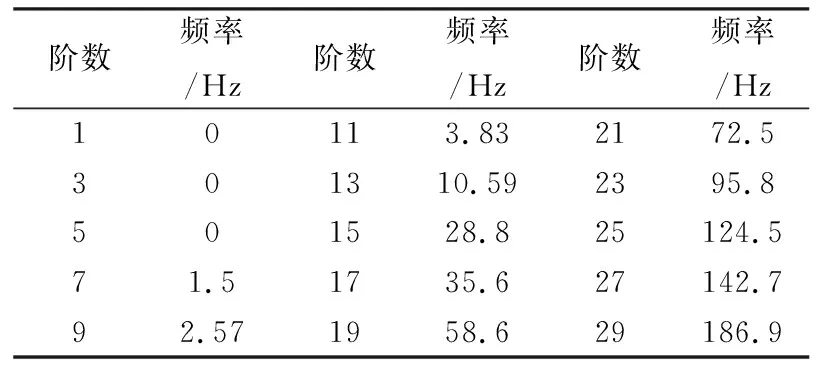

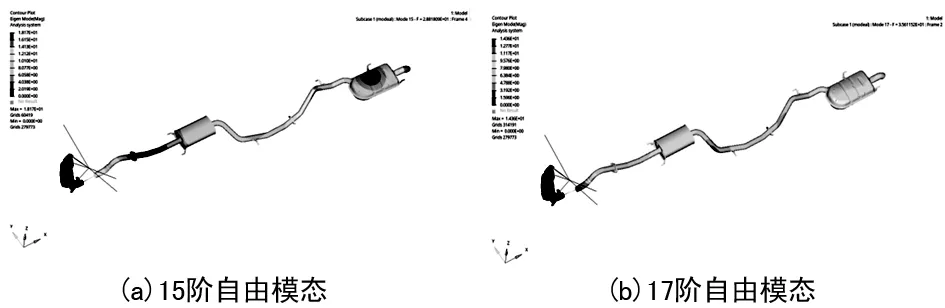

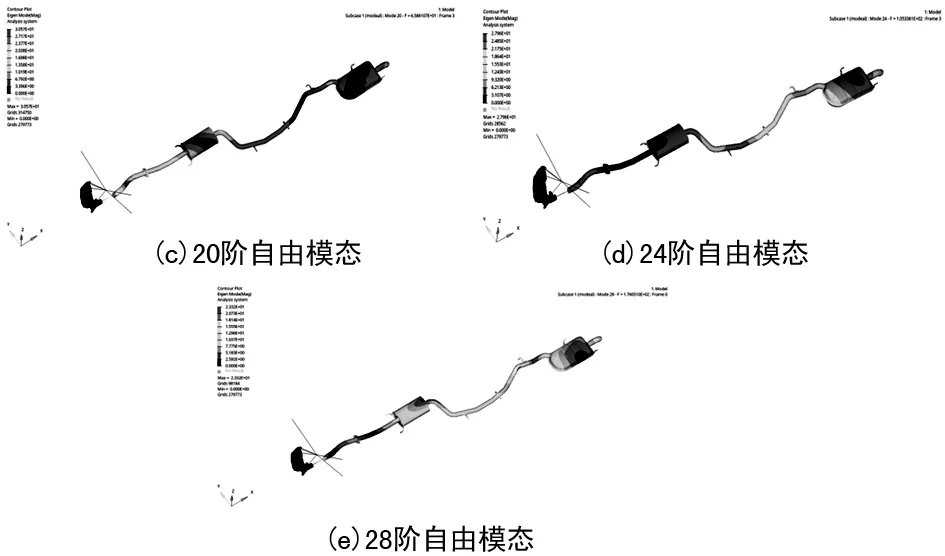

首先對某汽車的排氣系統進行了自由模態分析,即不考慮排氣系統的吊掛件和支撐以及排氣歧管約束對排氣系統振動的影響[6]。文中采用HyperMesh中的optistruct進行整個汽車排氣系統的模態分析,根據企業提供樣車的數據,我們計算某汽車在怠速為750~800 r/min工況下,對應的點火的頻率為22.33~200 Hz下的自由模態相應的陣型。通過HyperView查看模態分析的結果,分析結果如表2所示。

表2 自由情況下的模態

由表2的分析結果可知,排氣系統的前6階的自由模態很小幾乎為0(因此表中為0),是剛體整體振動。所以我們一般只考慮模態為7~29階的相應振型,為了更好的描述模型的模態我們在其中選取 15階、17階、20階、24階、28階下的自由模態來作為比較典型的示例,如圖6所示。

圖6 典型示例圖

2.3.2 約束模態分析

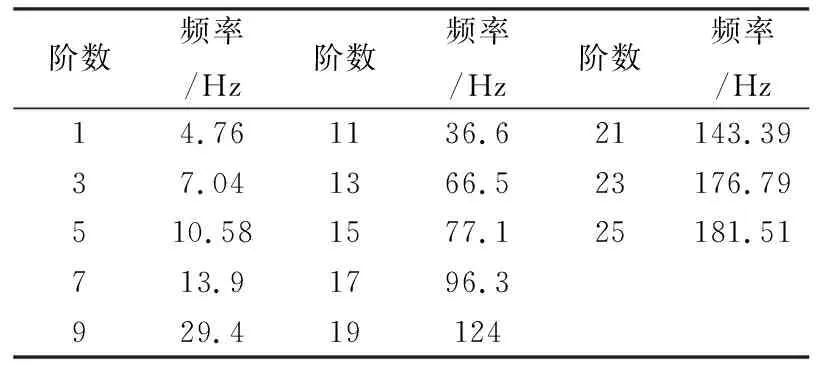

對整個排氣系統的掛鉤及動力總成進行約束,分析結果如表3所列。

表3 分析結果

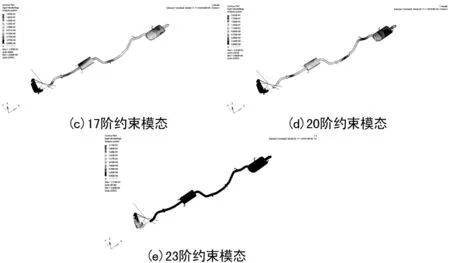

從約束模態表中我們可以看出由于前階頻率普遍偏小,均小于20 Hz,因此一般我們不考慮,只考慮頻率在20~200 Hz范圍內的約束模態如圖7所示。

圖7 典型示例圖

由以上兩種情況下模態的云圖對比可知,在固有頻率下,排氣管道彎曲的部位極易發生彎曲變形,自由模態在頻率為28.6 Hz的時候,后消排氣向Y軸方向移動變形,在頻率為35.6 Hz時消排Z向三階彎曲模態移動變形;在約束情況下,約束模態為29.4 Hz時,后消排氣向Y軸方向移動變形,在36.6 Hz時消排Z向三階彎曲模態移動變形。因此,需要對其結構進行優化。

由于該車型所配備的是直列四缸四沖程發動機的激勵頻率計算公式為[7]:

(7)

式中:i為發動機氣缸個數;n為發動機曲軸轉速,r/min;τ為發動機沖程數。

在汽車怠速的情況, 計算得出f=26.67 Hz,由分析結果可以看出在汽車怠速情況下,附近的模態振型分析,消排不存在Z向的彎曲變形,因此排氣系統不會共振現象。

3 結 語

根據汽車在怠速行駛時,自由模態和約束模態的對比,可以看出發動機的激勵頻率,對汽車的排氣系統的振動是有一定影響的,當發動機高速轉動時,容易發生共振。因此,可以在此基礎上,對此型排氣系統進行結構優化,以達到減少共振發生,同時我們仍要考慮此模型的法蘭盤氣密性是否連接緊密,以及在模態下掛耳動剛度是否能達到要求等諸多問題的影響,通過模態的對比,為以后解決問題提供了基礎,從而來達到延長排氣系統的使用壽命和NVH性能的功能。