電動自行車減震前叉斷裂失效分析

朱應陳 曾偉傳 丁岑

摘要: 此文通過宏觀、微觀和受力分析,查出了電動自行車前叉的減震柄管斷裂的主要原因是焊接部位存在咬邊缺陷,在交變應力的作用下形成疲勞裂紋,而柄管中割裂基體的B類(氧化物類)非金屬夾雜物加速了疲勞裂紋的擴展進程。為防止類似的失效事故發生,此文提供了若干指導性建議。

關鍵詞:減震前叉;焊接斷裂;非金屬夾雜;失效分析

為滿足騎行舒適性需要,目前電動自行車的前叉已普遍采用減震結構。電動自行車減震前叉主要由立管、前叉肩、減震組件、前叉腿、閘支架等部分連接而成[1],作為車身的重要承力件,其裝配質量關系到騎行安全。某電動自行車企業的減震前叉(規格:28.6 × 265-Q195)在行駛過程中發生減震柄管斷裂(見圖1)。為找到開裂原因,我們從宏觀、微觀以及結構受力等方面進行了系統的試驗與分析。

1? ? 理化檢驗

1.1? ? 斷口分析

在騎行過程中,電動自行車的減震前叉發生斷裂。對斷裂部位取樣發現,減震柄管外層由不銹鋼裝飾管包覆,內部碳鋼管插入前叉肩并焊接固定(見圖2)。斷裂位于減震柄管與前叉肩焊接處,斷裂樣品未見有明顯的塑性變形。

斷口經超聲波清洗后,由斷口上磨損程度及裂紋擴展人字紋的走向判斷裂源處位于焊接咬邊缺陷處,裂源區及擴展區均有明顯疲勞臺階,終斷區占斷口面積的較小部分(見圖3)。

斷口在掃描電鏡下觀察可見,裂源區SEM形貌為疲勞輝紋+韌窩形貌(見圖4),擴展區SEM形貌為疲勞輝紋+少量韌窩形貌(見圖5),終斷區SEM形貌為剪切韌窩形貌(見圖6)。

由上述斷口宏觀及微觀形貌分析可判斷,該前叉減震柄管為應力集中型低周扭轉彎曲疲勞斷裂。[2]

1.2? ? 焊縫金相

于裂源處截取金相試樣,拋光制樣后在材料顯微鏡下觀察,可見斷裂柄管基體中B類(氧化物類)非金屬夾雜物非常嚴重,且二次裂紋沿夾雜物擴展(見圖7、圖8)。試樣腐蝕后,顯示出斷裂位置為焊縫的焊趾部位(見圖9)。

焊縫基體呈粗大柱狀晶形貌,單個晶粒可貫穿整個視場,晶內分布有貝氏體及少量魏氏組織+沿晶先共析鐵素體及魏氏體組織(見圖10、圖11),由此可見焊接溫度較高且冷卻速度快。[3]母材基體組織為鐵素體,基體中B類(氧化物類)非金屬夾雜物嚴重,明顯割裂基體的連續性,使減震柄管的橫向機械性能降低(見圖12)。[4]

由圖13所示,裂源處焊接咬邊缺陷嚴重,此處的有效壁厚僅為0.55 mm,較母材壁厚的1.38 mm減少了約60%的厚度,且咬邊凹陷處應力最為集中,成為了疲勞源的絕佳萌生區域。

1.3? ? 焊縫硬度

對開裂處焊縫進行維氏硬度檢測(見表1),從焊縫各區域硬度比較可知焊縫硬化明顯,這說明焊接過程中溫度較高、冷卻速度較快。

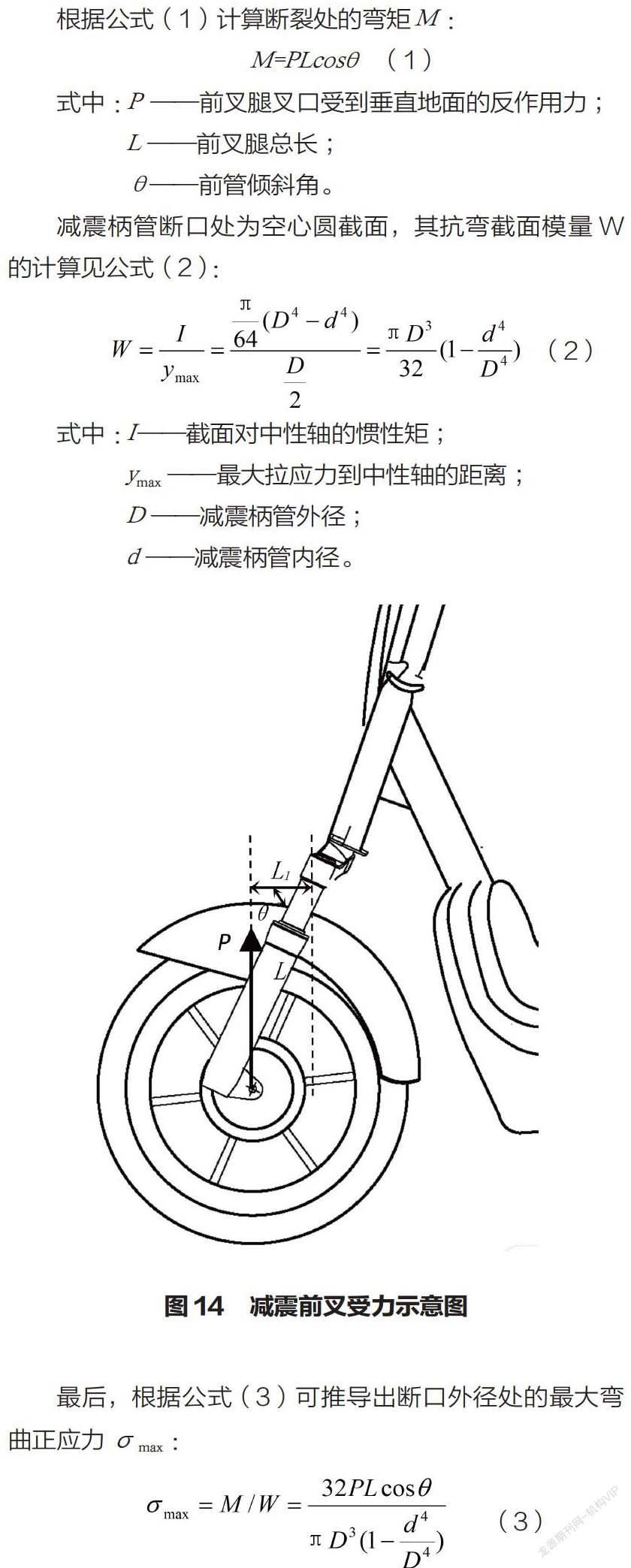

2? ? 前叉受力分析

前叉腿叉口部受到垂直向上的反作用力P,該力相對于前叉肩與減震柄管連接處形成向上的彎矩。前叉受力示意圖見圖14。

根據公式(1)計算斷裂處的彎矩M:

式中:P ——前叉腿叉口受到垂直地面的反作用力;

L ——前叉腿總長;

θ——前管傾斜角。

減震柄管斷口處為空心圓截面,其抗彎截面模量W的計算見公式(2):

式中:I——截面對中性軸的慣性矩;

ymax ——最大拉應力到中性軸的距離;

D ——減震柄管外徑;

d ——減震柄管內徑。

最后,根據公式(3)可推導出斷口外徑處的最大彎曲正應力σmax:

通過公式(3)可以看出,隨著減震柄管外徑的減小、壁厚減薄(即D趨近于d)或前管傾斜角減小,斷口處的彎曲正應力值增大。

正常騎行時,車和人員總質量約為130 kg,按前輪受到垂直地面的反作用力650 N估算,則單側叉口受力P估算為該值的一半,即325 N。在未考慮焊接缺陷的情況下,將已知前叉參數(L =285 mm,θ =65°,D =25.48 mm,d =22.72 mm)代入公式(3),可得σmax≈0.20 P,即彎曲正應力約66 MPa。若在考慮圖13中咬邊缺陷,估算有效外徑減至23.82 mm的情況下,σmax≈0.53 P,即彎曲正應力達到170 MPa。對比Q195材料的屈服強度下限可以看出,該前叉存在咬邊缺陷后,焊縫處最大正應力值已接近材料屈服點。尤其在路面坑洼、地面反作用力不斷突變的情況下,咬邊應力集中處個別薄弱晶粒容易進入塑性應變狀態,在循環載荷作用下該部分晶粒出現應變硬化,形成微觀裂紋[5],割裂基體的非金屬夾雜物助長了微觀裂紋的產生和擴展,直至最終疲勞斷裂。

3? ? 結論及建議

綜合上述,由于車輛在行駛過程中的應力集中于柄管焊接部位的咬邊缺陷處,該處缺口明顯且實際有效承載面積較小,在交變應力的作用下形成疲勞裂紋,而柄管中割裂基體的B類(氧化物類)非金屬夾雜物加速了疲勞裂紋的擴展進程。

結合受力分析,相關人員對前叉結構的重點部位,應進行強化設計和驗證:

1)前叉肩焊接處(包括立管下端與前叉肩結合處、減震柄管與前叉肩焊接處)管內局部增加襯管或采用不等壁管,可提高受力部位的強度。

2)加強焊接工藝的控制。要嚴格控制管材與前叉肩的配合間隙以及焊接時的電流、溫度與時間,使兩結合體的間隙處充滿焊料,焊縫與母材過渡完整無咬邊。

3)驗證前叉疲勞試驗。在車輪平面內,對夾裝在位于前叉接片槽中的轉軸加載裝置,施加一垂直于前叉立管的全交變動態力±600 N,經5萬次疲勞試驗,最大試驗頻率25 Hz,各部位應無斷裂或肉眼能見的裂紋。[1]

參考文獻

[1]全國自行車標準化技術委員會.自行車 前叉:QB/T?1881—2008[S].北京:中國輕工業出版社,2008:2—8.

[2]劉正義,吳連生,許麟康,張靜江.機械裝備失效分析圖譜[M].廣州:廣東科技出版社,1990.

[3]中國機械工程學會焊接學會.焊接金相圖譜[M].北京:機械工業出版社,1987.

[4] 孫智,任耀劍,隋艷偉.失效分析:基礎與應用[M].北京:機械工業出版社,2017.

[5]郭應征,李兆霞.應用力學基礎[M].北京:高等教育出版社,2000:340.