不同纖維摻量對溫拌瀝青混合料性能的影響研究

李 儀

(中億豐建設集團股份有限公司,江蘇 蘇州 215131)

0 引言

由于近年來我國瀝青路面技術的發展,路面從過去的水泥混凝土路面變為現在的瀝青混合料路面[1]。與水泥混凝土路面相比,瀝青混合料路面具有養護方便、不容易反光、減震降噪、有利于行車的抗滑性和舒適性等優點。但瀝青混合料路面的應用也有不足之處,在施工期間會造成空氣污染,這是因為路面鋪裝采用熱拌瀝青混合料時,瀝青和集料的拌合溫度通常在180℃以上[2],不僅會消耗大量化石能源,而且會產生大量煙氣和粉塵,對周邊環境和施工人員的健康產生影響,不符合我國健康可持續發展戰略要求。

在上述問題背景下,近年來溫拌瀝青混合料成為主要研究對象。溫拌瀝青混合料技術是在熱拌瀝青混合料的基礎上,降低瀝青混合料拌合和攤鋪溫度,一旦能降低30℃,則可大大降低施工時對環境的影響,并降低能源消耗,可改善施工環境,有利于施工人員的身體健康,具有極大的實用意義。

因此本試驗研究的目的是通過旋轉壓實法確定獲得不同纖維摻量溫拌SMA-13瀝青混合料的降溫效果,并得到最佳拌合與壓實溫度,在最佳拌合和壓實溫度條件下,通過凍融劈裂試驗、低溫彎曲小梁破壞試驗、高溫車轍試驗研究對比不同纖維摻量瀝青混合料的各項路用性能。

1 試驗材料

1.1 集料和填料

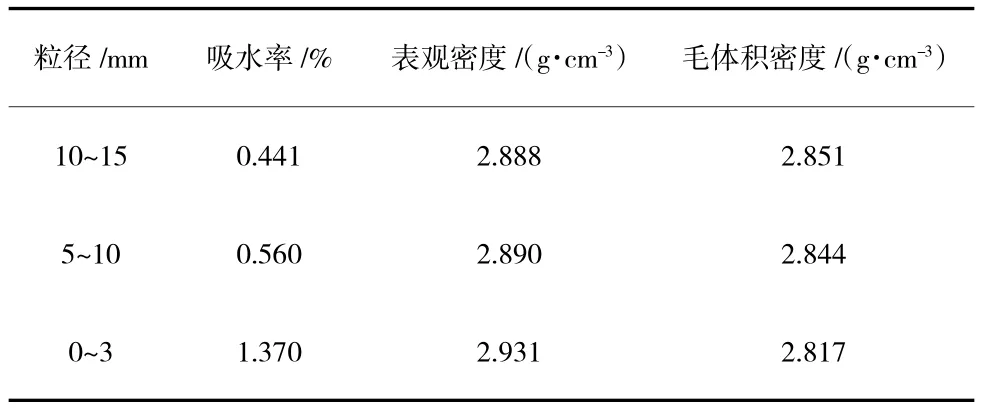

集料類型為玄武巖,粒徑分別為0~3,5~10,10~15mm,所用礦粉由石灰巖磨制而成,粗、細集料基本技術指標試驗嚴格按照JTG E42—2005《公路工程集料試驗規程》[3]進行,具體指標如表1,2所示。

表1 粗、細集料性能指標

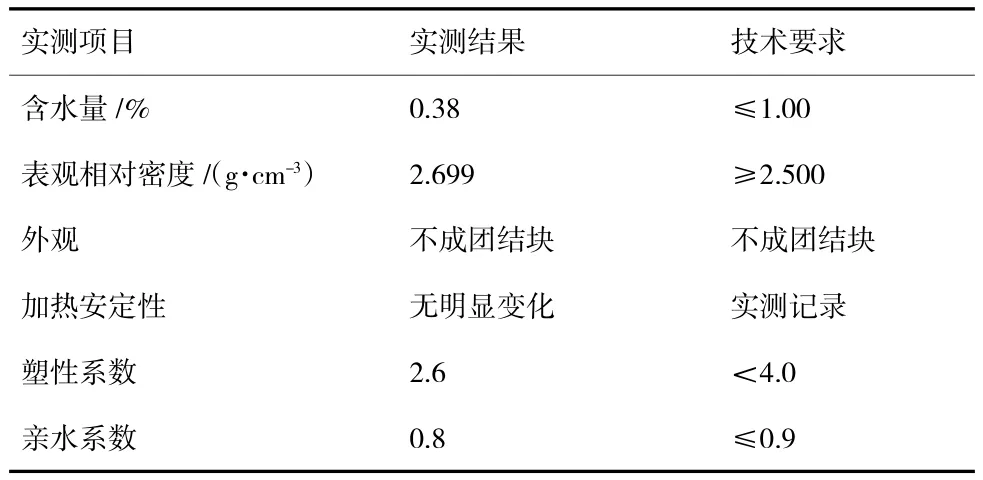

表2 礦粉性質指標

1.2 瀝青

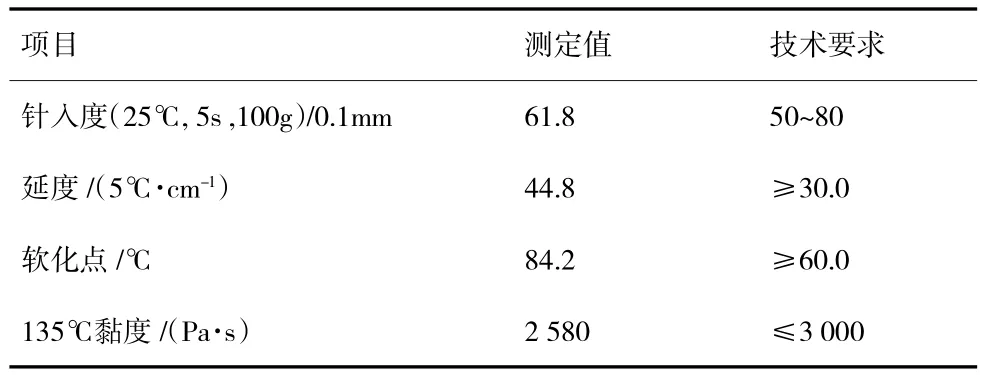

本試驗采用SBS改性瀝青,其性能指標如表3所示,表中的各項性能指標符合JTG F40—2004《公路瀝青路面施工技術規范》[4]對于瀝青性能要求。

表3 SBS改性瀝青性能指標

1.3 溫拌劑

本試驗所采用的溫拌劑為Evotherm M1(以下簡稱M1),其物理狀態為液態,推薦摻量為0.5%,密度為0.97g/cm3,pH值為7.5~8.5,為表面活性劑。

1.4 纖維

本試驗所選用纖維為最常見的木質素纖維,由某路面工程公司提供。

2 不同纖維摻量SMA-13瀝青混合料的體積性能

2.1 礦料級配

粒徑0~3,5~10,10~15mm集料與礦粉的比例分別為12∶48∶29∶11,合成級配曲線如圖1所示。

圖1 SMA-13合成級配曲線

為研究木質素纖維不同摻量對溫拌SMA-13瀝青混合料性能的影響,根據以往試驗結果,由于傳統馬歇爾方法不適用于溫拌SMA-13瀝青混合料的設計[5],因此本文采用旋轉壓實法進行SMA-13瀝青混合料最佳瀝青含量的設計。本試驗參考典型道路要求[6],確定采用中等至重交通道路所要求的壓實參數,即N初始=8次,N設計=100次,N最大=160次。

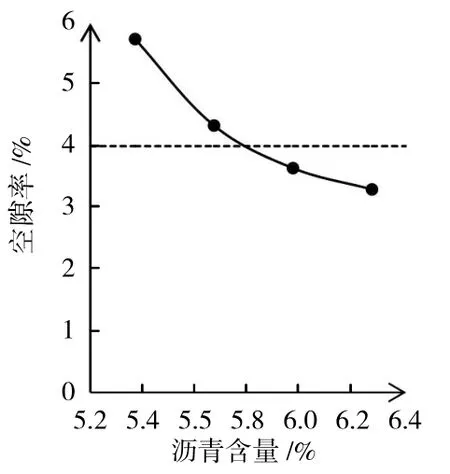

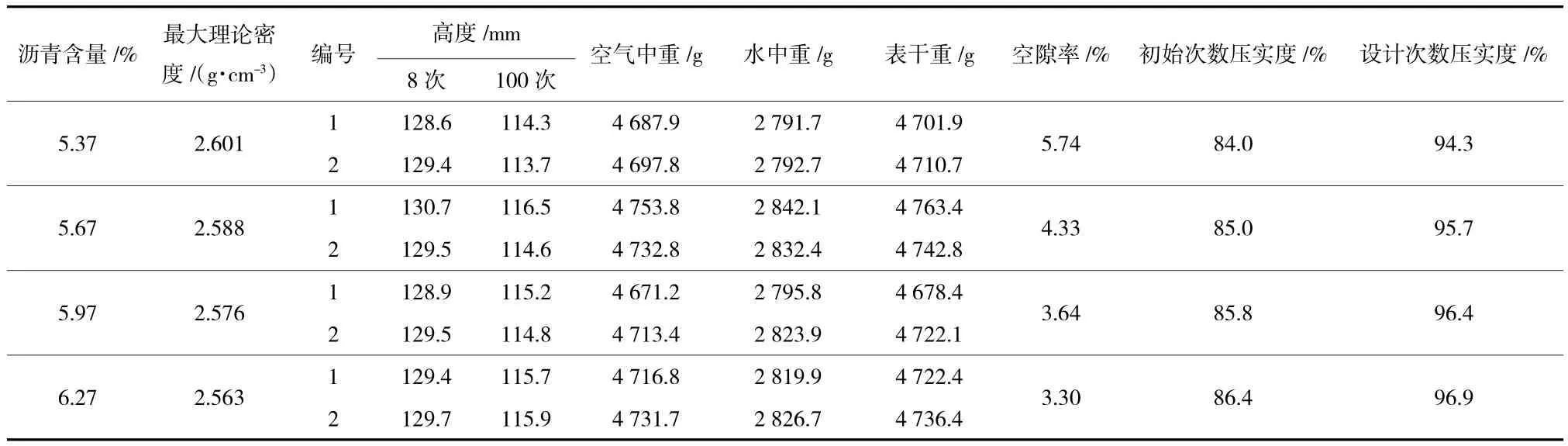

以熱拌條件下確定的最佳瀝青用量5.67%為基礎,在拌合溫度180℃、壓實溫度170℃條件下,取瀝青含量為5.37%,5.67%,5.97%,6.27%,并加入占瀝青混合料總質量0.3%的木質素纖維,在此基礎上分別進行瀝青混合料的拌合和旋轉壓實試驗及各項體積指標測試,測試結果如圖2和表4所示,其中最大理論相對密度采用計算法確定。

圖2 空隙率與瀝青含量關系

表4 最佳瀝青含量試驗結果

以空隙率為4.0%為控制指標,通過圖2及表4得到最佳瀝青用量為5.77%。

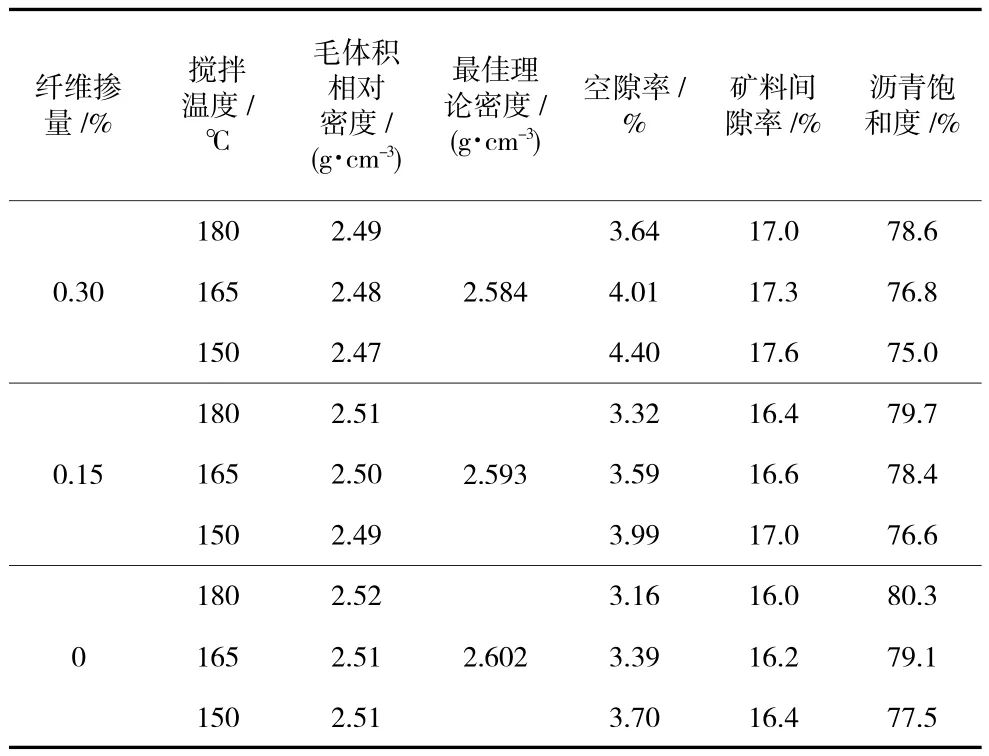

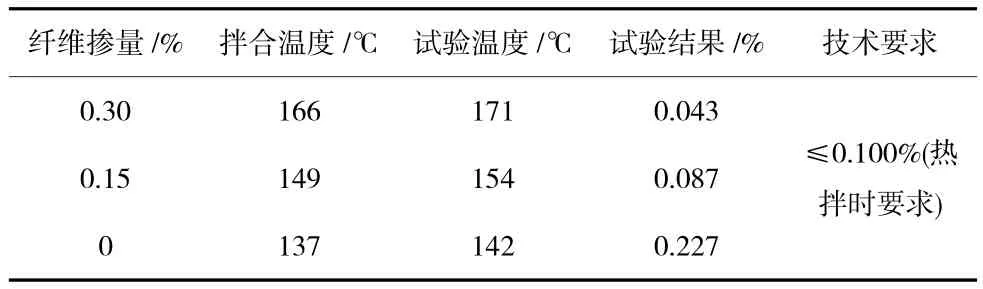

2.2 最佳壓實溫度

在最佳瀝青含量基礎下,為確定不同纖維摻量溫拌SMA-13瀝青混合料的最佳溫度,3種木質纖維摻量為瀝青混合料質量的0.30%,0.15%及無摻加。首先制備溫拌瀝青,然后分別在180,165,150℃條件下制備瀝青混合料,最后在拌合溫度-10℃的條件下進行旋轉壓實成件,通過水中重法測定和計算體積參數。根據混合料的體積參數規范要求確定拌合溫度,本試驗以混合料空隙率為4.0%時所對應的壓實溫度作為最佳壓實溫度。3種摻量的木質纖維瀝青混合料試驗數據如表5所示,空隙率和拌合溫度關系如圖3所示。

表5 3種纖維摻量瀝青混合料的體積參數

圖3 不同纖維摻量瀝青混合料空隙率

由此可知,在3種木質纖維摻量條件下,各混合料試件空隙率與拌合溫度的線性相關性均較好。以4.0%作為目標空隙率,可通過線性回歸方程得出纖維摻量0.3%的0.3%-SBS目標拌合溫度為166℃,降溫幅度為14℃;在木質纖維摻量降到0.15%后,0.15%-SBS目標拌合溫度為149℃,降溫幅度為31℃;纖維摻量為0的0-SBS目標拌合溫度為132℃,降溫幅度為48℃。

因此,溫拌SMA-13瀝青混合料的降溫幅度隨著纖維摻量的減少而增大,這是因為纖維對瀝青有吸附和加筋作用,使瀝青混合料更加黏稠,變得難以拌合和壓實,纖維摻量越大,瀝青混合料越難以壓實。

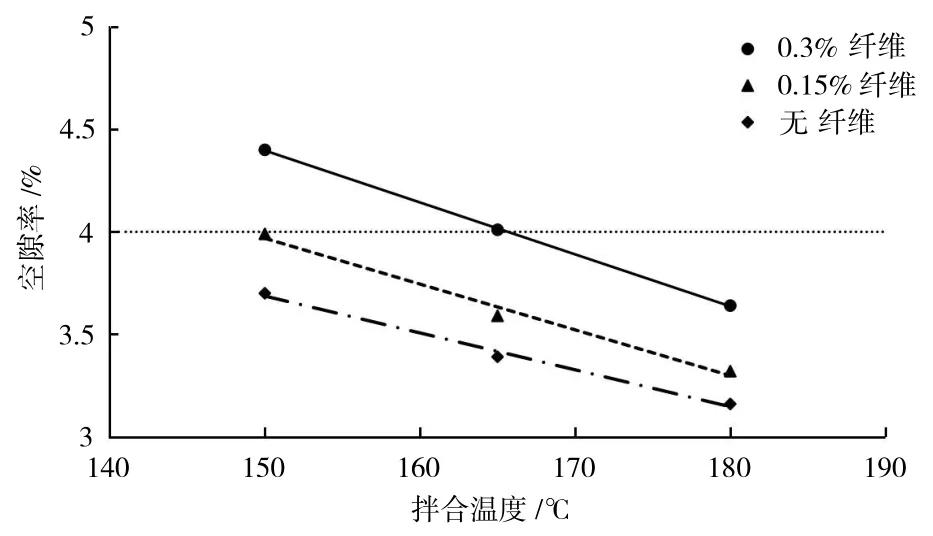

2.3 謝倫堡瀝青析漏試驗

在規范中,熱拌SMA-13瀝青混合料的試驗溫度為拌合溫度提高5℃,即185℃。由于本試驗以溫拌SMA-13瀝青混合料為研究對象,因此混合料的試驗溫度應參照各瀝青混合料的拌合、攤鋪溫度執行,因此謝倫堡析漏損失率試驗條件改為各拌合溫度+5℃進行,試驗結果如表6所示。

表6 謝倫堡瀝青析漏試驗結果

由表6可知,當纖維摻量為0.30%和0.15%時,3種溫拌阻燃瀝青混合料的析漏值均滿足規范要求,不過當纖維摻量減少時,瀝青混合料的析漏值增大;無纖維瀝青混合料的析漏值不滿足規范要求,這是因為在SMA-13級配中,瀝青用量比較大,纖維作為SMA-13的重要組成,可起到吸附瀝青的作用,如果沒有纖維吸附的作用,超過礦料表面吸附的瀝青量會增多,產生多余的自由瀝青及瀝青瑪蹄脂,導致析漏量增大。

3 不同纖維摻量SMA-13瀝青混合料的路用性能

3.1 高溫穩定性

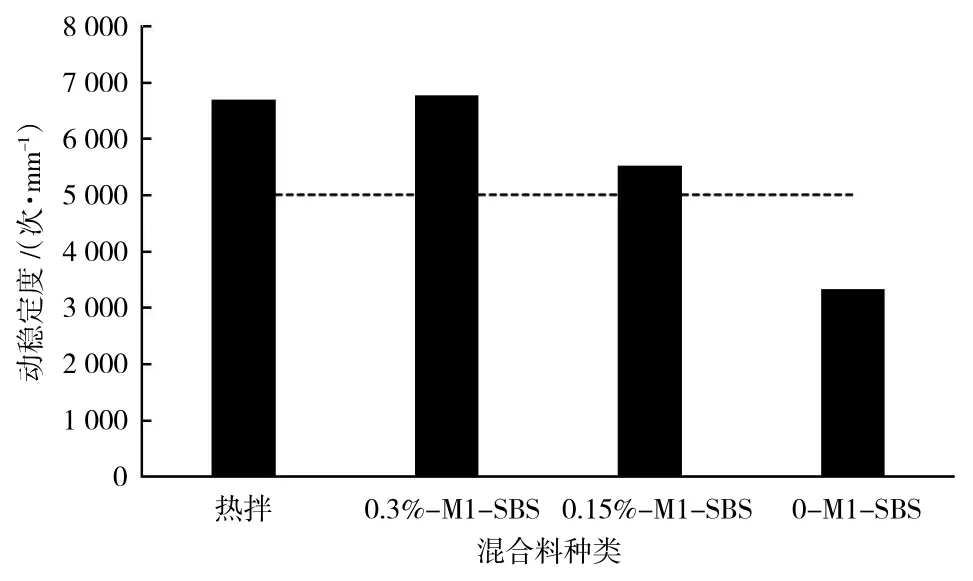

本試驗采用車轍試驗的動穩定度評價瀝青混合料的高溫穩定性,根據規范要求對熱拌瀝青混合料以及不同纖維摻量的各種瀝青混合料所對應壓實溫度條件下成型的車轍板進行高溫車轍試驗,試驗結果如圖4所示。

圖4 不同瀝青混合料的動穩定度

由圖4可知,與熱拌SMA-13瀝青混合料相比,添加了溫拌劑M1瀝青混合料的動穩定度無明顯變化,纖維摻量為0.30%和0.15%的瀝青混合料的動穩定度均高于規范要求,瀝青混合料的動穩定度隨著纖維摻量的下降而下降,說明纖維摻量越高,瀝青混合料的高溫穩定性就越好,這是因為在SMA-13瀝青混合料中,纖維的加入減小了自由瀝青膜厚度,降低瀝青混合料中瀝青的流動性,因此纖維摻量越大,混合料的抗車轍性能就越好。

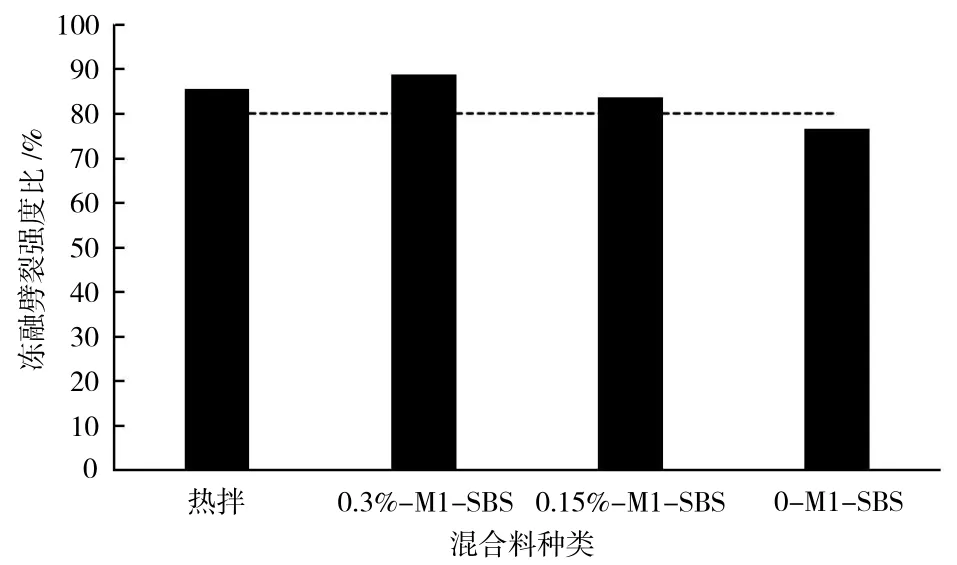

3.2 水穩定性

本試驗采用凍融劈裂試驗評價瀝青混合料的水穩定性,根據規范要求對熱拌瀝青混合料以及不同纖維摻量的各種瀝青混合料所對應壓實溫度條件下成型的馬歇爾試件進行凍融劈裂試驗,試驗結果如圖5所示。

圖5 不同瀝青混合料的凍融劈裂強度比

由圖5可知,溫拌劑M1的添加可提高SMA-13瀝青混合料的水穩定性。纖維摻量為0.30%和0.15%的瀝青混合料的凍融劈裂強度比均滿足規范要求,瀝青混合料的凍融劈裂強度比隨著纖維摻量的下降而下降,說明纖維摻量越高,瀝青混合料的水穩定性就越好,這是因為在SMA-13瀝青混合料中,纖維摻量越多,結構瀝青含量也就越多,混合料中自由瀝青的含量也就越少,從而增加混合料的瀝青膜厚度,對阻礙水分剝離混合料有積極作用。

3.3 低溫抗裂性

本試驗按照JTG E20—2011《公路工程瀝青及瀝青混合料試驗規程》要求嚴格進行,并測定、計算各項低溫性能指標,綜合評價各種瀝青混合料的低溫抗裂性能。不同纖維摻量的各溫拌瀝青混合料試驗結果如圖6所示。

圖6 不同瀝青混合料的極限彎拉應變

由圖6可知,溫拌劑M1的添加對SMA-13瀝青混合料的低溫性能影響不大。3種纖維摻量的瀝青混合料的低溫性能均滿足規范要求,瀝青混合料的極限彎拉應變比隨著纖維摻量的下降而下降,說明纖維摻量越高,瀝青混合料的低溫抗裂性就越好。產生這種現象的原因是纖維在瀝青混合料中起著加筋與橋接的作用,纖維摻量越高,瀝青與集料的黏附能力就越強,混合料的極限抗彎拉能力也就越強,瀝青混合料的低溫抗裂性能也就越好[7]。

4 結語

1)旋轉壓實方法適用于溫拌SMA-13瀝青混合料設計,單獨添加溫拌劑的瀝青混合料的降溫效果并不理想,但結合降低纖維的方式可取得良好的降溫效果,且從析漏試驗結果來看,在滿足規范要求的條件下可適當降低纖維摻量。

2)從各項路用性能結果來看,當纖維摻量為0.30%和0.15%時,溫拌SMA-13瀝青混合料的路用性能均能滿足規范要求。瀝青混合料的路用性能隨著纖維摻量的減少而下降。

3)與熱拌瀝青混合料相比,摻量為0.15%木質纖維的溫拌SMA-13瀝青混合料降溫幅度可達31℃。同時,該瀝青混合料不僅能滿足路用性能的各項規范要求,而且具有節省成本、施工性能良好和綠色環保等優點。