脫硫廢水濃縮減量工藝研究

樊 梅

(中建中環工程有限公司,江蘇南京 210019)

近年來國家和地方環保政策日益嚴格,隨著2021年1月《關于推進污水資源化利用的指導意見》的發布,火電廠等高耗水行業的廢水處理回用乃至“零排放”處理已成大勢所趨。石灰石-石膏濕法脫硫工藝是燃煤發電廠,尤其是中大型機組煙氣脫硫主流工藝技術,在脫除煙氣中絕大多數硫氧化物減少大氣污染的同時,煙氣中的大量鹽分、重金屬、懸浮物等會不斷富集在漿液中,會引起設備及管道的腐蝕,減少脫硫吸收塔設備的使用壽命,嚴重時抑制吸收塔內反應過程,降低脫硫效率,因此每隔一段時間必須排出定量的脫硫廢水。脫硫廢水具有高懸浮物、高含鹽量及重金屬種類多等特性,一直是全廠廢水“零排放”的“老大難”。隨著技術的發展,低溫蒸汽負壓閃蒸結晶工藝、低溫煙氣塔式濃縮工藝、高壓反滲透工藝、MVR蒸發結晶工藝、主煙道蒸發霧化工藝、旁路煙道蒸發霧化工藝及“管式微濾+納濾+SCRO+DTRO+MVR蒸發結晶”工藝等廢水處理工藝得到了示范應用,為脫硫廢水“零排放”發展提供了技術支撐。

1 脫硫廢水來源及水質

火電廠燃煤中含有包括重金屬元素在內的多種元素,如鈣、鎂、鐵、磷、氟、氯、砷、鉛、汞,這些元素分別以有機或無機化合物的形態存在,在燃燒中生成了多種形態的化合物,一部分殘留在灰渣中,隨爐渣、飛灰排出,另一部分隨煙氣進入脫硫裝置,溶解于吸收漿液中。在不斷循環洗滌煙氣的過程中,漿液會富集氯離子和重金屬元素等,引起脫硫設備腐蝕,還會影響脫硫效率,降低石膏品質。在脫硫裝置運行過程中,需定期排出一定量的廢水同時補充新鮮水來稀釋漿液中氯離子濃度,排出的這部分廢水就是脫硫廢水。脫硫廢水中COD、SS、pH等水質超標,并且很多成分是國家嚴格控制的第一類污染物,若直接排放,將會嚴重污染環境,必須加以治理后才能排放。

脫硫廢水水質與煙氣成分、飛灰成分、吸收劑、工業水水質等多種因素有關,由于電廠燃煤成分不同、采用的脫硫劑成分不同,產生的廢水水質有較大差異。脫硫廢水主要特點是成分多,水質變化大,鹽含量高,硬度高,易結垢,懸浮物含量高,腐蝕性強。

如表1所示,脫硫廢水的水質很差,其中電導率、氯離子、硫酸根離子及溶固含量嚴重超標,如果不處理就直接排放,會嚴重污染自然水體。

表1 江蘇某電廠脫硫廢水水質參數

2 脫硫廢水“零排放”主要技術路線

當前脫硫廢水“零排放”工藝主要包含三個單元,一是傳統的三聯箱預處理單元,二是濃縮減量單元,三是末端的蒸發固化單元。

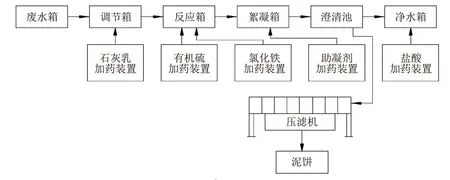

2.1 脫硫廢水預處理工藝

脫硫廢水預處理工藝路線比較單一,通常采用傳統的“三聯箱”工藝,可初步去除廢水中的污染因子,如:懸浮物、pH、氟離子以及少量重金屬元素等。廢水收集到廢水箱后,進入調節箱調整pH到9~10,可以使氟化物及部分重金屬離子產生沉淀物。經調節pH后的廢水自流至反應箱,在硫化物和氯化鐵作用下,廢水中的重金屬污染物轉化為易于沉淀分離的化合物。反應箱的廢水自流至絮凝箱,在高分子助凝劑作用下,廢水中的氟化物和重金屬沉淀形成大的礬花。絮凝箱廢水自流至澄清池,在澄清池下部絮凝狀礬花沉淀下來形成污泥,送入壓濾機進行脫水處理,澄清池上部的清液自流進入凈水箱。凈水箱內水質基本清澈,但是仍含有大量的氯離子,pH低,易對管道、設備造成腐蝕,需進一步處理,如圖1所示。

圖1 脫硫廢水預處理工藝

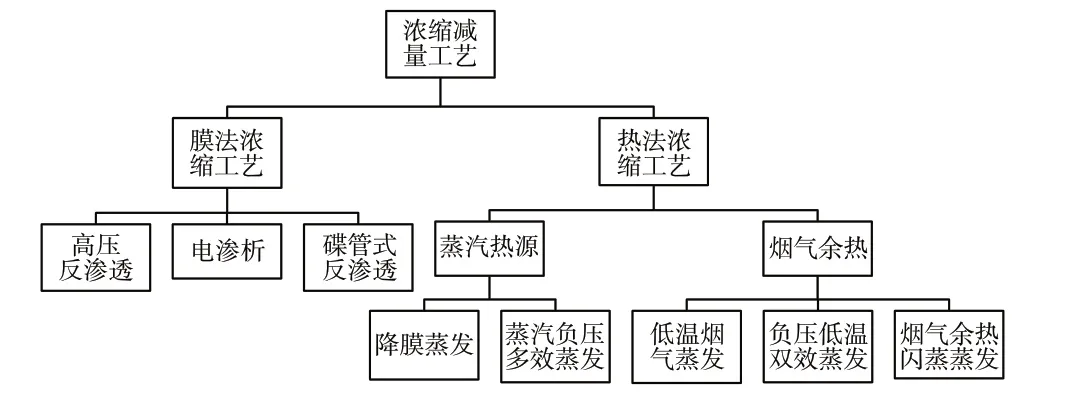

2.2 脫硫廢水濃縮減量工藝

脫硫廢水含鹽量通常在2%~5%,通過濃縮減量工藝后濃縮液中含鹽量可達到15%~20%,蒸發過程中產生的凝結水水質較好,可回用至循環水系統或其他用水系統,濃縮后待處理的廢水量大幅降低,降低了后續固化工藝投資。在濃縮減量工藝中,膜法濃縮工藝對進水的水質要求比較高,出口水質也較好,但是由于其高昂的投資與運行費用導致應用并不廣泛,更多用于后續有分鹽工藝的廢水處理。在電廠由于蒸汽和熱煙氣來源便利,熱法濃縮工藝得到了廣泛應用,其中以蒸汽作為熱源的負壓多效蒸發工藝和以煙氣作為熱源的低溫煙氣蒸發應用最為廣泛。蒸汽負壓多效蒸發工藝利用水溶液沸點隨壓力降低而降低的原理,在真空狀態下,采用100°C左右的低品質蒸汽作為熱源,實現了蒸汽的分級利用。低溫煙氣蒸發工藝布置在脫硫裝置入口,利用脫硫原煙氣作為熱源,降低了原煙氣溫度,減少了脫硫裝置水耗,如圖2所示。

圖2 脫硫廢水濃縮減量工藝分類

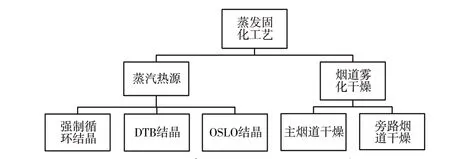

2.3 脫硫廢水蒸發固化工藝

脫硫廢水經濃縮減量后,水量大幅降低,但是水中污染物總量基本不變,仍未達到“零排放”要求。對于需要分鹽的廢水“零排放”工藝,通常采用干凈的蒸汽作為結晶熱源,制取雜鹽供化工行業使用。從投資成本和安全性考慮,大多數電廠更傾向于采用旁路煙道霧化干燥工藝,從SCR脫硝后空預器前300°C左右的高溫煙氣引出一股作為熱源,將廢水進行濃縮霧化,鹽分干燥后形成的固體物與灰塵混合,被除塵器捕捉下來,對粉煤灰的綜合利用基本沒影響。以某電廠2×330MW機組為例,脫硫廢水水量為150t/d,廢水ρ(Cl-)在17 000mg/L左右,每天Cl-的產生量為2 550kg;每臺鍋爐產生粉煤灰為30.23t/h,2臺鍋爐日產生粉煤灰為1 451.04t,粉煤灰按20%的比例作為原料摻做水泥,則Cl-在水泥中的占比為0.036%,低于GB 175—2007《通用硅酸鹽水泥》要求的0.06%。因此,煙道霧化干燥工藝不會影響粉煤灰的資源化,如圖3所示。

圖3 脫硫廢水蒸發固化工藝分類

2.4 脫硫廢水“零排放”工藝路線組合

每一種廢水處理工藝技術具有不同的優缺點和適用邊界條件,在制定電廠廢水“零排放”技術路線時,應考慮電廠實際情況,如廠區布置、機組運行水平、脫硫廢水水質和水量、投資成本、運行成本等,選取幾種適用的技術路線,并進行詳細的可行性分析,從而得出適合的廢水“零排放”方案。根據目前國內相關技術的最新發展情況,推薦脫硫廢水“零排放”工藝路線如下:

(1)低溫蒸汽負壓三效蒸發濃縮+高溫煙氣旁路煙道干燥,該工藝不需要加藥預處理,對水質適應性好,由于采用了高溫煙氣旁路煙道干燥工藝,利用空預器前部分煙氣熱量為熱源,鍋爐效率會有少量降低,適用于300MW以上機組且廢水量不超過3m3/h/100MW。

(2)預處理+低溫煙氣蒸發濃縮+高溫煙氣旁路煙道干燥,該工藝利用脫硫塔入口煙氣廢熱,直接傳熱傳質,蒸汽變成淡水直接進入脫硫塔,脫硫系統工藝用水量減少,會影響水平衡,對于使用主體循環水排水的脫硫裝置,由于用水量減少,影響主體循環水系統的安全經濟運行,適用于沒有安裝低溫省煤器、排煙溫度較高的機組。

(3)預處理+高溫煙氣旁路煙道干燥,該工藝減少了濃縮減量環節,直接抽取高溫煙氣,通過旁路干燥塔進行干燥處理,工藝流程短,投資低,但是由于全部采用高溫煙氣進行蒸發干燥,對鍋爐熱效率影響大,煤耗增加,適用于廢水量較少的機組,以廢水量不超過1m3/h/100MW為宜。

(4)預處理+膜法濃縮+蒸汽加熱結晶方案,該工藝直接回收高品質水資源,末端產品能夠直接得到綜合利用,但是投資高,噸水直接運行成本高,適用于廢水總量大,有工業鹽銷售渠道的電廠。

3 結束語

由于各火電廠煤質、水質各不相同,導致進入脫硫系統的煙氣參數不盡相同,排放的廢水量和水質也差別較大,脫硫廢水“零排放”工藝方案論證、實施時需綜合考慮,要遵循“一廠一策”原則,盡量選擇系統簡單、對主機運行影響小的工藝路線。