曲軸箱通風口海拔模擬條件對柴油機運行的影響

張興剛,孔冰,冀樹德,劉志剛,張探軍,魏鵬程

(1.中國北方發動機研究所(天津),天津 300400;2.山西柴油機工業有限責任公司,山西 大同 037036)

柴油機作為重要的動力源,在我國高原地區各個領域應用非常廣泛,其高原特性也是設計定型考核的一項非常重要的指標。通常,應用于高原地區的柴油機在研發設計過程中會開展一系列的高原適應性研究,以通過臺架的方式解決柴油機應用到實際高原地區可能出現各種問題,也盡可能減少應用后大量問題暴露以致重新設計改進的環節[1]。

目前,柴油機高原環境模擬裝置主要分為僅能模擬進排氣環境的模擬系統和能夠實現整機高原環境模擬的高原環境模擬艙。相比于高原環境模擬艙,僅模擬進排氣環境的模擬系統結構更加簡單,建設成本和運維成本,尤其是試驗成本較低,更適用于大規模開展試驗研究。然而,進排氣環境模擬系統只對柴油機進氣和排氣進行高原環境模擬,其他部分仍處于試驗室環境,不是整機處于高原模擬環境條件中,與實際高原環境條件相比存在一定的差距。

通過前期高原環境模擬試驗對比,發現基于進排氣模擬的高原環境模擬系統總體滿足高原環境模擬的需要,但在環境模擬試驗中出現了進氣系統竄機油等具體問題。此外,采用進排氣環境模擬系統時,曲軸箱未處于模擬狀態,也需要進一步研究其對柴油機工作的影響。

針對上述問題,本研究主要就高原環境模擬系統與實際高原條件間存在的差異,開展海拔條件模擬差異對柴油機高原性能的影響研究,確定相關因素及影響程度,從而促進柴油機高原性能設計驗證工作的有效開展。

1 高原模擬與實際差異特征分析

研究對象為四沖程V6增壓中冷柴油機,V形夾角90°,發火順序為1—4—5—2—3—6,直列泵噴射系統,干式油底殼。

柴油機高原環境模擬采用進排氣高原環境模擬系統[2],柴油機高原環境模擬連接結構見圖1。高原環境模擬系統最大模擬海拔4 500 m,控制精度±50 Pa,可模擬最大進氣量10 000 kg/h。以此為前提,進行柴油機高原環境模擬及實際高原環境差異分析。

圖1 柴油機高原環境模擬連接結構

柴油機進氣和排氣管路連接高原環境模擬系統,已處于高原環境條件。柴油機曲軸箱通風系統與試驗室環境連通,當海拔模擬條件與試驗室環境條件不一致時,曲軸箱通風系統便與實際存在差異。另外,柴油機整機處于試驗室模擬環境條件,與實際也存在差異,但對柴油機運行的影響主要集中于溫度差異引起的換熱差異,與海拔關系不大。

因此,對于柴油機試驗來說,進排氣高原環境模擬系統與真實高原環境間的差異,主要集中在曲軸箱通風系統是否高原環境模擬。

2 曲軸箱未高原模擬導致的竄油問題分析

采用進排氣高原環境模擬系統進行海拔4 500 m模擬試驗時,曲軸箱通風口處于試驗室環境,即曲軸箱通風口與模擬環境間存在壓力差。試驗結束后,對增壓器壓氣機連接的管路進行拆解,發現進氣管路有竄機油問題(見圖2)。

圖2 壓氣機進氣管路竄出的機油

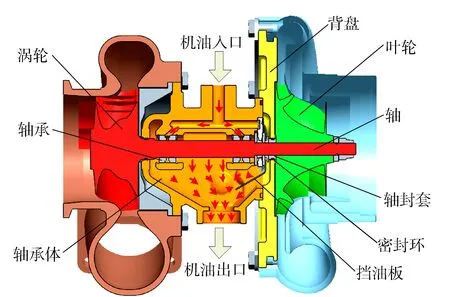

根據增壓器潤滑油路可知,柴油機潤滑油經機油泵加壓后流至各潤滑點,增壓器軸系便是潤滑點之一。機油由增壓器軸系潤滑管路入口進入,經內部分布管路對軸承進行潤滑,然后經軸承與軸及軸承體配合間隙泄壓流出,再經出口回到油底殼,然后經外循環機油泵回油箱,開始新一輪的循環(見圖3)。由此可見,增壓器軸系潤滑油出口與曲軸箱直接連通。

圖3 增壓器潤滑油路走向

增壓器軸系采用環形密封結構,存在側向間隙、徑向間隙、開口間隙3種結構,因此采用此種密封結構理論上氣體是可以流通的。

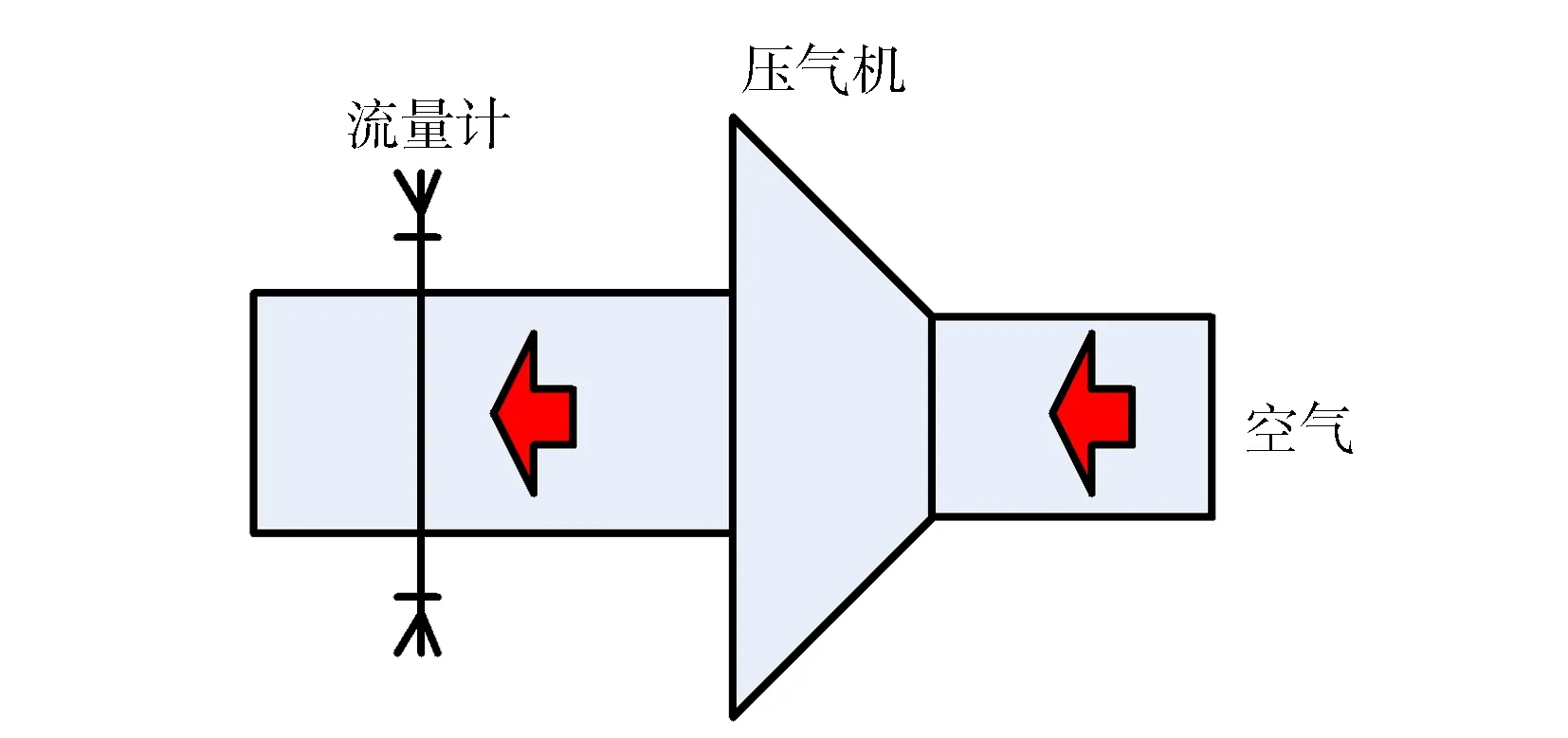

采用增壓器實際使用時的安裝方式,構建單壓氣機的試驗臺架,在壓氣機入口按照一定壓力充入空氣,在壓氣機背盤側采用流量計測量氣體量(見圖4)。

圖4 增壓器軸系間隙介質流通量測量示意

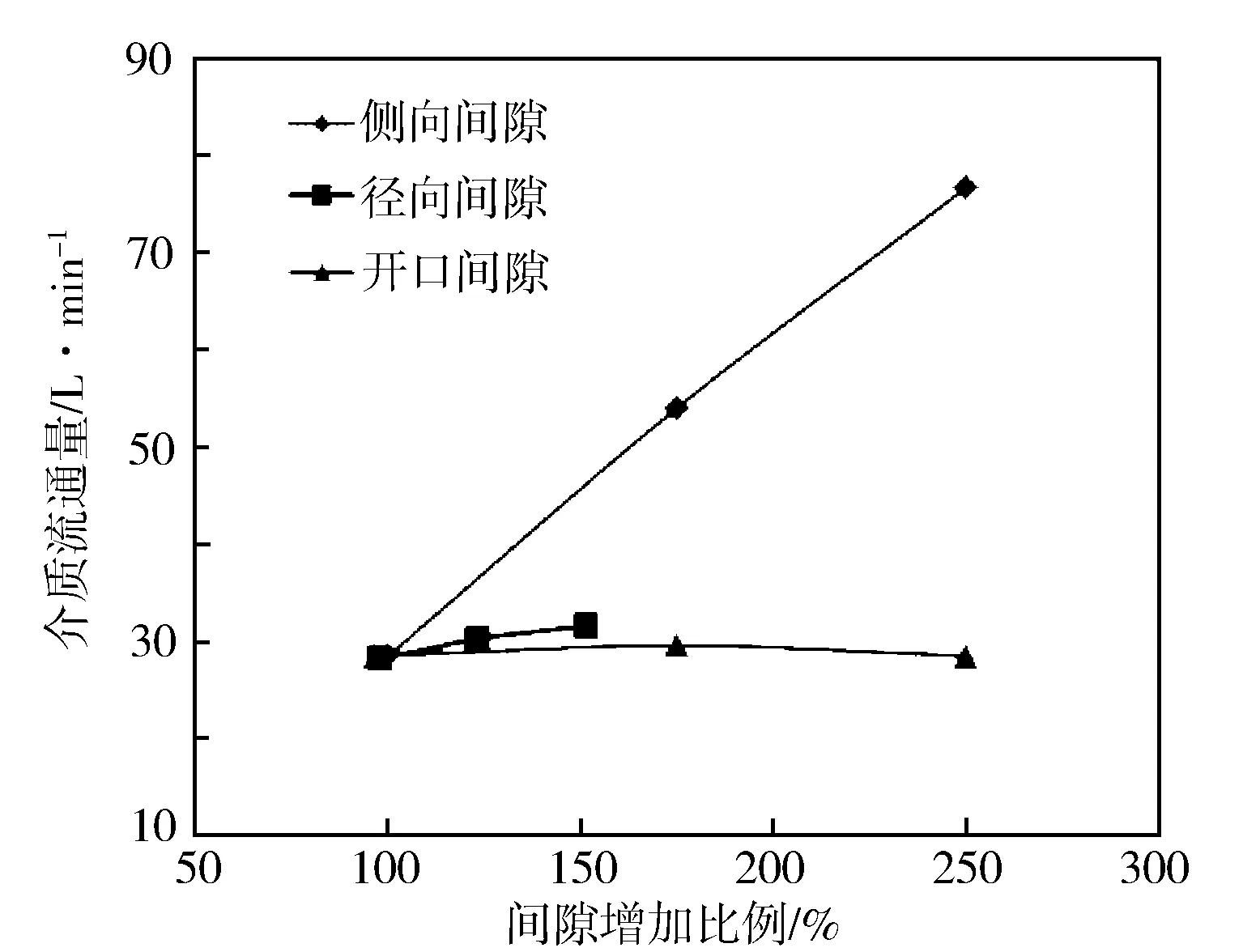

調整3種結構的間隙量分析其影響程度,結果見圖5。由圖5知,側向間隙對介質流通量的影響最大。

圖5 增壓器軸系間隙改變時介質流通量

然而,即便是影響最大的側向間隙結構,在進行非高原環境運行試驗時,其并未出現竄油的情況。為此,對高原環境模擬的情況進行進一步分析。

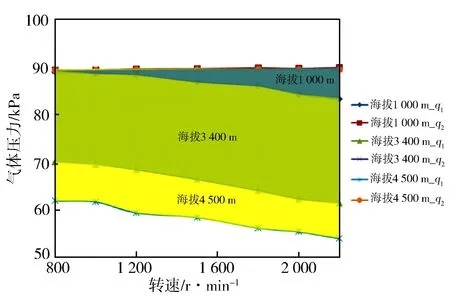

假設增壓器軸承體下腔內氣體壓力為q2,壓氣機入口壓力為q1。增壓器軸承體下腔與曲軸箱連通,因而q2與曲軸箱內壓力相同;壓氣機入口連接環境模擬系統,故q1與環境模擬壓力相同。

在不同轉速外特性工況時,q1和q2的變化情況見圖6。隨著轉速增加,曲軸箱廢氣出口在3種海拔環境時的壓力q2幾乎相同,接近試驗室環境壓力,但增壓器壓氣機進氣口的壓力q1降低,隨著海拔增加亦降低。在海拔1 000 m,800 r/min外特性工況時,q1和q2的壓差幾乎為0,但標定工況時q1和q2的壓差已增加至6.6 kPa;在海拔3 400 m,800 r/min外特性工況時q1和q2的壓差為19.2 kPa,標定工況時q1和q2的壓差達到28.2 kPa;在海拔4 500 m,800 r/min外特性工況時q1和q2的壓差為27.4 kPa,標定工況時q1和q2的壓差達到35.5 kPa。由此可見,采用進排氣高原環境模擬時,隨著模擬海拔的增加,增壓器軸系密封環兩側的壓差會增加,壓氣機背盤側的壓力高于壓氣機腔體,在壓氣機腔體側呈現負壓。

圖6 不同海拔q1和q2的測量結果

在實際使用中,增壓器軸系的側向間隙是必然存在的,高原環境模擬時壓氣側的負壓也隨海拔增加而增加,側向間隙及壓氣側負壓的增加,共同導致了潤滑介質竄入壓氣側。

3 曲軸箱未高原模擬對柴油機其他性能的影響

3.1 數學模型設計

如圖7所示,柴油機活塞往復運動進行缸內工質燃燒,活塞、氣環、油環及氣缸套所形成幾何結構的密封性是關鍵。活塞環開口沿活塞軸向相互錯開,構成迷宮式結構,從而實現密封。然而,由于活塞組與缸套間隙、活塞環開口間隙以及環內側配合間隙的存在,缸內部分混合氣體會經過這些間隙竄至曲軸箱。

圖7 竄氣幾何通路示意

第1氣環、第2氣環、油環3組活塞環與活塞及缸套共形成2個氣室,假設環間氣室內氣體均勻、可壓縮、成分不可變,氣室內各個位置的氣體壓力和溫度相同,忽略泄漏氣體與周圍壁面間的換熱,氣室內氣體流動可簡化為一維氣體流動[2-4,6]。

對于氣室i內氣體壓力pi隨時間的變化,可按照理想氣體狀態方程計算:

dpi=RgTi(G(i-1)i-Gi(i+1))/Vidt。

(1)

式中:pi為第i個氣室內燃氣的壓力;Rg為燃氣的氣體常數;Ti為第i個氣室內燃氣的溫度;G(i-1)i為第(i-1)個氣室竄入第i個氣室燃氣的流量;Gi(i+1)為第i個氣室竄入第(i+1)個氣室燃氣的流量;Vi為第i個氣室的容積。

考慮第i氣室前后氣室壓力的關系符合p(i-1)>pi>p(i+1),G(i-1)i表示燃氣從第(i-1)氣室竄入第i氣室的氣體流量(如圖8),其計算公式為

(2)

圖8 第i室氣體狀態關系

式中:φ為竄氣流量系數,取0.86;A(i-1)i為氣體經活塞組與缸套間隙竄氣流通的面積;k為竄動氣體的比熱容。

3.2 模型計算實現

利用相關幾何參數及相關分析計算工具[5],各腔室的氣體溫度、第0位置氣體壓力可以確定,第3位置氣體壓力取環境模擬壓力,于是構成了竄氣量、氣室壓力等未知的一階微分方程(0表示燃燒室部分空間,1表示第1氣室,2表示第2氣室,3表示曲軸箱空間,以下同)。同時,竄氣量的計算轉換為氣體壓力的計算。當pi/pi-1>0.528,p1和p2的二元一階微分方程可表示為

由于p1和p2未知,由其構成的一階微分方程只能通過迭代計算,采用四階龍格-庫塔法進行計算,計算流程如圖9所示。各已知量賦值,包括竄氣通道的截面積、氣室容積腔的體積、燃燒室氣壓力、氣室氣體溫度、曲軸箱氣體壓力、氣體比熱容等,對p1和p2賦初始值,配置時間計算長度范圍和計算步長,迭代計算,計算每一角度時氣室1和氣室2的氣體壓力,直至最大范圍長度,進行判斷,滿足要求,輸出結果。

圖9 氣室氣體壓力計算流程

3.3 計算結果分析

在標定工況,曲軸箱通風分別處于試驗室環境和海拔環境,分析二者間的差異。

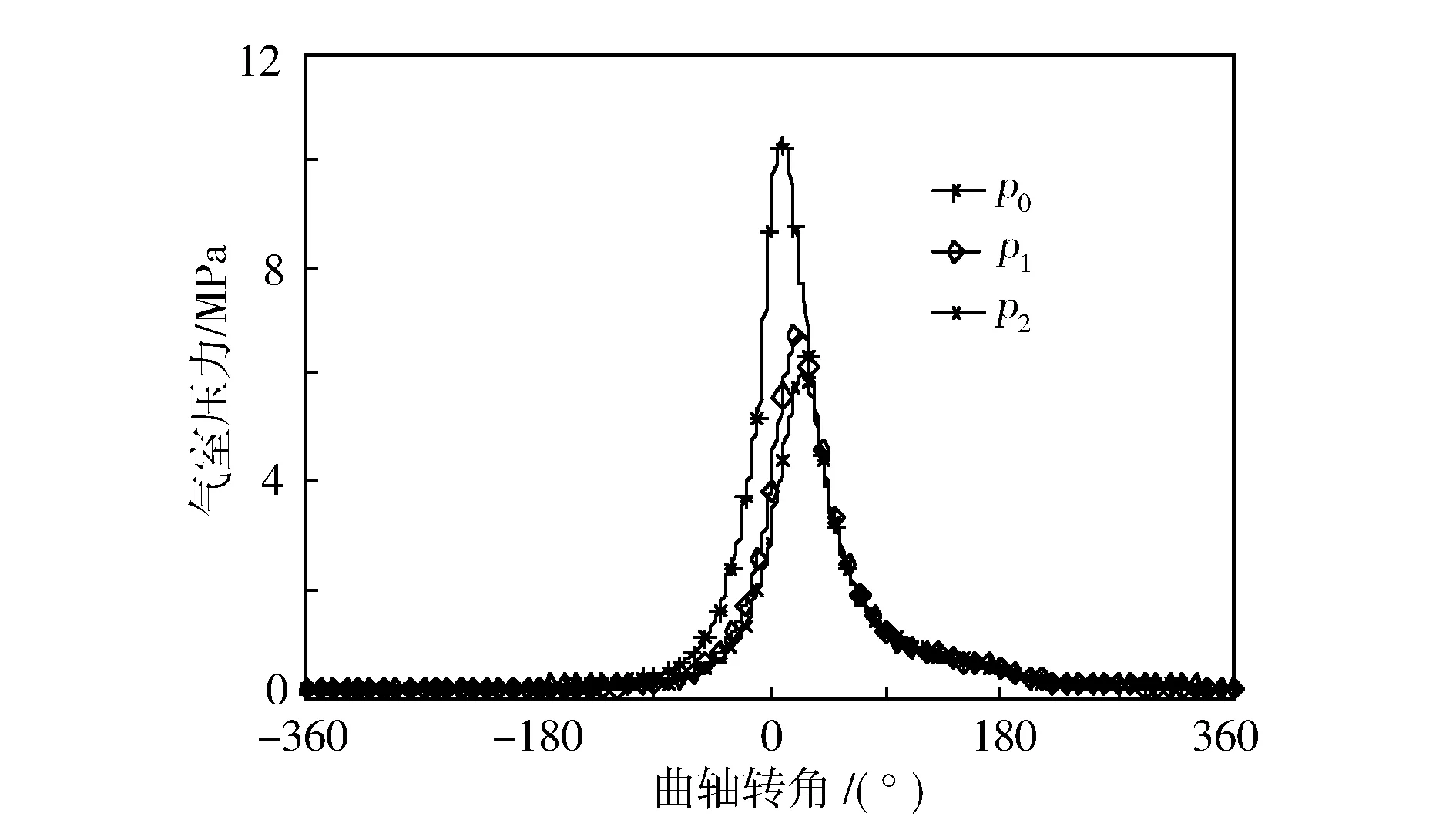

3.3.1 曲軸箱通風處于試驗室環境條件

柴油機進排氣進行海拔4 500 m高原環境模擬,曲軸箱通風處于試驗室環境壓力。

如圖10所示,燃燒室燃氣壓力在上止點后8°達到最大值10.4 MPa;第1氣室壓力滯后14°達到最大值6.3 MPa,壓力衰減39.4%;第2氣室壓力相對于燃燒室燃氣壓力,滯后20°達到最大值5.7 MPa,相對于燃燒室壓力衰減45.2%,相對于第1氣室壓力衰減9.5%;最后,經油環后氣體壓力接近大氣環境壓力。在燃燒室氣體壓力經峰值后開始下降時,第1氣室和第2氣室壓力并未立即下降,而是在增長一段時間后才下降,出現此種情況是因為上一級氣室的壓力在下降過程中仍高于下一級氣室的壓力。經過這一系列過程,燃燒室燃氣實現了經活塞組-缸套間隙的竄動。第1氣室和第2氣室氣體壓力在整個循環的變化類似于燃燒室燃氣壓力,在上止點前90°(即在壓縮后半程)壓力開始出現明顯滯后。相比較而言,第1氣室氣體壓力衰減更大;在上止點后30°,燃燒室、第1氣室、第2氣室間的氣體壓力又基本達到了平衡,下降趨勢基本一致。

圖10 曲軸箱處于試驗室環境下氣室內氣體壓力計算結果

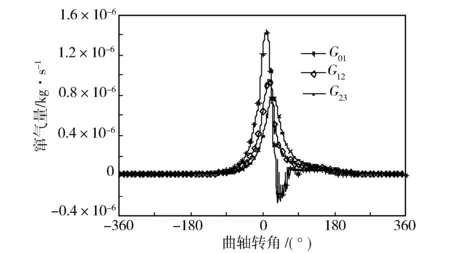

各個氣室缺口竄動氣體的流量變化類似于氣室氣體壓力的變化(見圖11),都是第1環大于第2環,第2環大于第3環,而且都是第2室滯后于第1室,滯后于燃燒室。在整個循環中,第1環竄氣最大速度為1.22 mg/s,第2環竄氣最大速度為0.78 mg/s,油環竄氣最大速度為0.62 mg/s,在上止點后27°油環氣體竄動量開始大于1環和2環,同時2環也總體高于1環。在上止點后260°,3個環竄氣速度基本達到一致,即燃燒室竄動氣體并未及時排出,而是在第1氣室和第2氣室積聚后,才慢慢排出。

圖11 曲軸箱處于試驗室環境下活塞竄氣量計算結果

此外,盡管上止點后30° 3個容積腔的氣體壓力達到基本的平衡,但這是一個動態平衡的過程,此時第1氣室的壓力出現暫時大于燃燒室氣體壓力的現象,氣流開始由第1氣室反向流入燃燒室,這種情形一直持續到70°ATDC~90°ATDC。整個循環,燃燒室通過3個環竄入曲軸箱的氣量依次為63.8,57.1,57 mg,即燃燒室燃氣經活塞環竄出的氣體并未全部進入大氣,其中6.7 mg返回到了燃燒室,進入大氣的占89.3%。最終決定該活塞組-缸套的竄氣量應以油環為準,故可以計算柴油機在標定工況活塞竄氣流量為65.3 L/min。

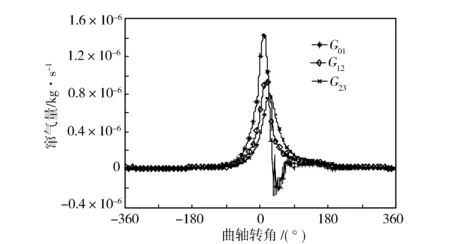

3.3.2 曲軸箱通風處于海拔環境條件

曲軸箱通風與柴油機進排氣處于相同的海拔模擬環境,同為海拔4 500 m高原模擬環境。各氣室氣體壓力和竄氣量的變化趨勢類似于曲軸箱通風試驗室環境的情況(見圖12和圖13),在整個工作循中,3個活塞環的竄氣量依次為64.5 mg(回流7 mg),57.5 mg,57.4 mg,計算活塞竄氣流量為65.7 L/min,相比試驗室環境增加0.4 L/min。

圖12 曲軸箱處于海拔4 500 m環境下氣室內氣體壓力計算結果

圖13 曲軸箱處于海拔4 500 m環境下活塞竄氣量計算結果

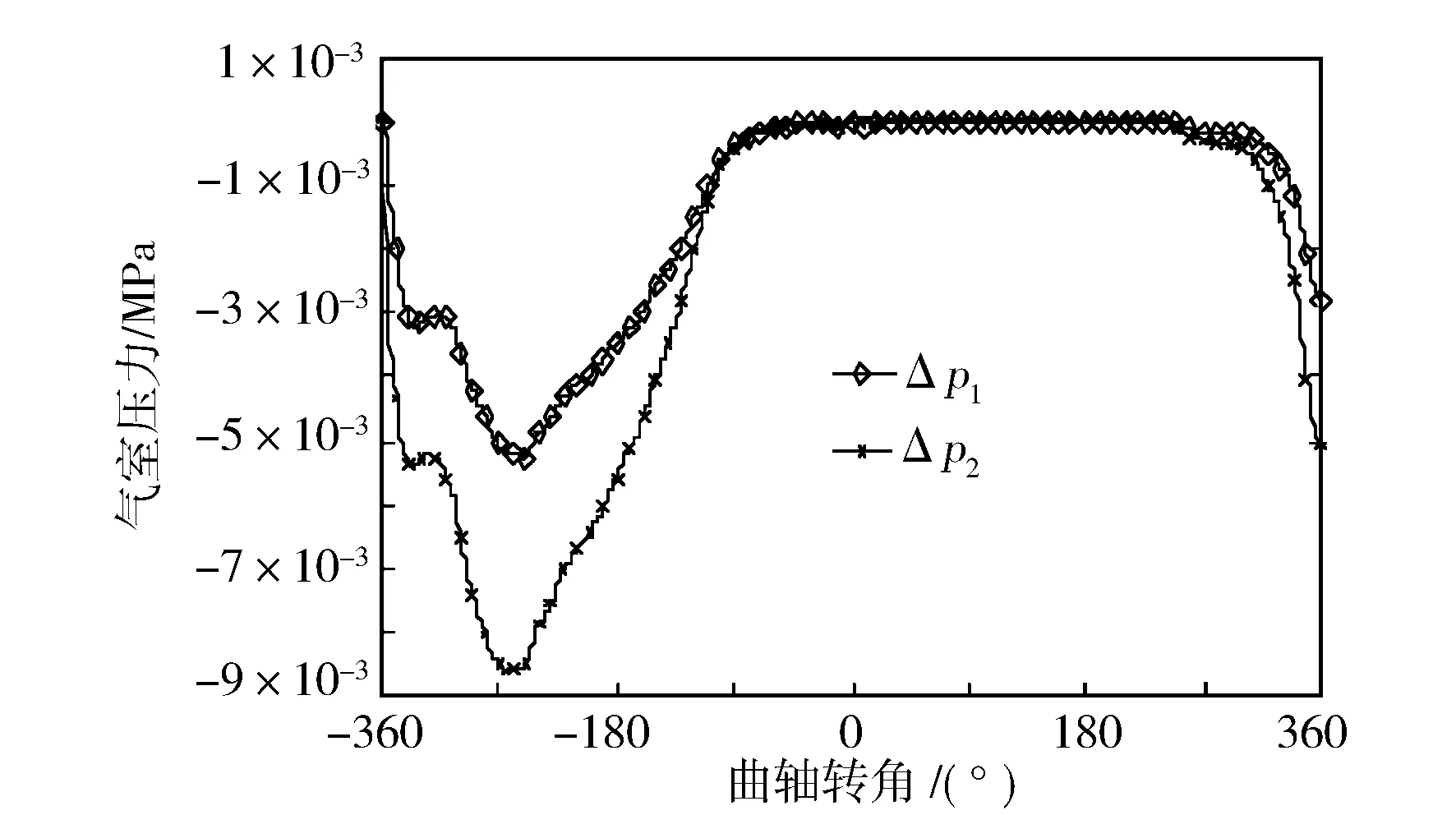

對比曲軸箱通風兩種海拔時氣室壓力的差異,結果見圖14。由圖知,上止點前30°至下止點前10°,兩種情況各氣室氣體壓力差異幾乎為0,在進氣、壓縮及排氣沖程時差異變得明顯。總的來看,試驗室環境條件大氣壓力更高,對氣體竄出有阻止作用,因而第1氣室、第2氣室壓力更高,在曲軸轉角-250°時第1氣室氣體壓差最大,為5 kPa,在曲軸轉角-253°時第2氣室氣體壓差最大,為8 kPa。在整個循環,曲軸箱處于試驗室環境時,第1氣室氣體壓力累積比曲軸箱處于海拔4 500 m環境時高0.82 MPa。

圖14 曲軸箱通風兩種海拔氣室壓力對比

對比上述兩種情況發現,曲軸箱未進行高原環境模擬(即處于高于模擬壓力的試驗室環境)時,缸內氣體經活塞、缸套、活塞環配合間隙竄出量會減少,缸內燃燒壓力會增加,柴油機性能因而得到改善。

4 試驗驗證

結合前面的分析,利用相同的試驗樣機,在實際高原環境進行相應的試驗,即在海拔4 500 m實際高原地區,柴油機進氣、排氣、曲軸箱通風處于相同海拔環境中,開展外特性試驗,與臺架模擬系統4 500 m海拔模擬試驗情況進行對比。

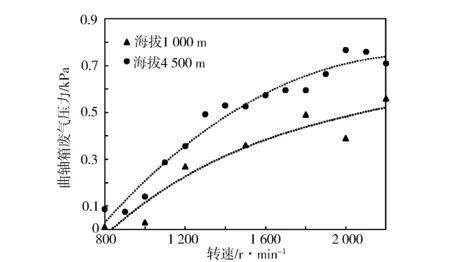

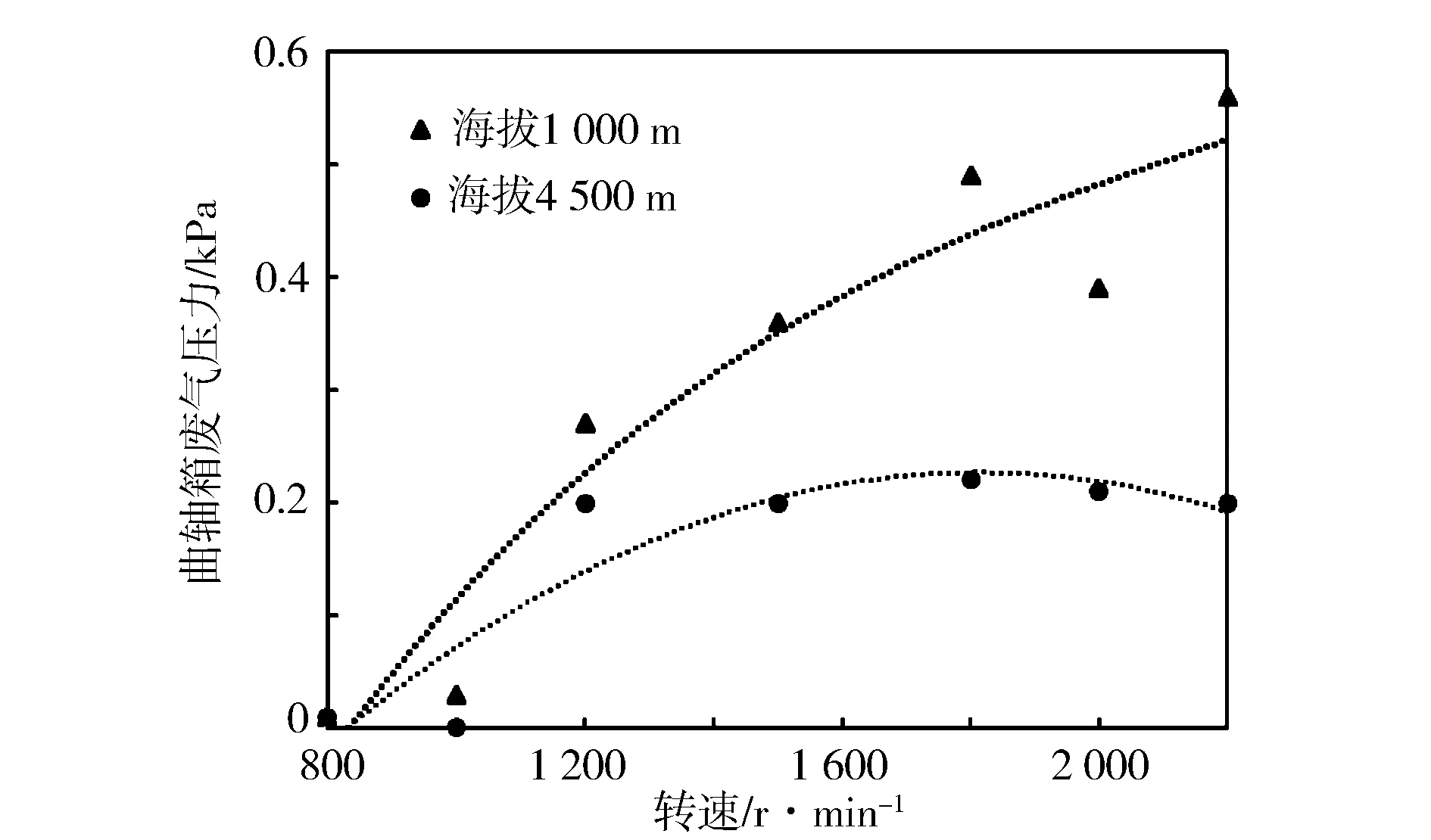

柴油機曲軸箱通風口流通氣體受活塞往復運動的影響,氣體壓力存在的一定的波動,為此基于實際測量值擬合繪制趨勢線(見圖15和圖16)。

圖15 曲軸箱與進排氣系統處于相同海拔環境下的曲軸箱通風口壓力

圖16 曲軸箱處于試驗室環境下的曲軸箱通風口壓力

海拔4 500 m時,曲軸箱和進排氣系統處于相同海拔環境條件時,曲軸箱通風口廢氣壓力隨轉速基本呈現增長趨勢,最大壓力為0.8 kPa(見圖15);曲軸箱處于試驗室環境,進排氣處于模擬海拔環境時,曲軸箱通風口廢氣壓力隨轉速變化不大,或基本不變,壓力維持在0.2 kPa附近(見圖16)。在海拔4 500 m,曲軸箱和進排氣系統處于相同海拔環境條件時,曲軸箱通風口廢氣壓力最大值是曲軸箱和進排氣系統處于不同海拔環境條件時的4倍,考慮試驗室環境模擬時環境壓力導致的氣體壓縮率(根據壓力差異該值約為1.5),曲軸箱和進排氣系統處于相同海拔環境時曲軸箱通風口廢氣壓力最大值仍比他們處于不同海拔環境條件時的最大壓力值大62.5%,由此可見,上述通過模擬計算得到的結果是合理的。對比兩種情況下柴油機標定功率,海拔4 500 m曲軸箱處于模擬環境時,柴油機功率測試結果總體下降1%。說明曲軸箱通風口是否為海拔環境模擬對柴油機竄氣量是有影響的,高于海拔模擬壓力時,阻滯氣體竄出,加強了活塞環、缸套及活塞的密封,從而提升柴油機性能。

海拔1 000 m時,曲軸箱處于試驗室環境,與進排氣模擬海拔環境條件達到了一致。此時,曲軸箱通風口廢氣壓力隨轉速基本呈現增長趨勢(見圖15和圖16),與實際高原地區環境時變化趨勢是一致的,最大壓力值為0.55 kPa。這也進一步驗證曲軸箱通風口是否為海拔環境模擬對柴油機竄氣量是有影響的。

此外,曲軸箱通風口海拔4 500 m環境試驗后,對增壓器壓氣機連接的管路進行拆解,發現實際高原地區時管路沒有竄機油問題,這也驗證了壓氣機進氣管路壓差是產生竄機油的主要原因。

5 結束語

采用進排氣高原環境模擬系統進行柴油機臺架高原性能試驗時,曲軸箱通風口未進行海拔條件模擬,壓氣機進氣管路會出現竄機油問題,曲軸箱內部空間壓力環境與壓氣機背盤側氣體空間存在較大負壓是產生該問題的主要原因。此外,曲軸箱未進行高原環境模擬時,曲軸箱通風口處于高于模擬壓力的試驗室環境條件,柴油機缸內工質工作經活塞環、缸套及活塞所形成間隙竄出的氣體量會受到影響,會阻滯氣體的竄出,起到密封加強的作用,從而改善運行性能。