流量脈動對氣液分離器流場特性的影響分析

楊 蕊 張 磊 呂 超 朱寶錦

(東北石油大學機械科學與工程學院 黑龍江省石油石化多相介質處理及污染防治重點實驗室)

隨著我國油氣資源的不斷開發,目前已逐漸向陸地深處、深海和非常規油氣資源開采領域邁進。在陸地原油開采的同時,也需要收集天然氣,在深海天然氣的開采過程中,需要將天然氣和水進行氣液分離,非常規油氣資源開采的過程中同樣少不了氣液分離。眾多分離方式下,氣液旋流分離器具有占地面積小、重量輕及分離效果好等優勢。因此氣液分離旋流技術廣泛應用于多相分離開采中。

在上述資源的開發過程中,需要各種形式的泵進行舉升,如:螺桿泵、離心泵、齒輪泵及柱塞泵等,包括現階段應用最廣泛的油梁式抽油機,由于其自身結構的原因,均會造成不同程度的流量脈動。因此,研究脈動對氣液分離器的影響對于進一步提高分離效率和降低成本具有重要意義[1~3]。

1 入口流量為非脈動條件下數值模擬

1.1 模型結構

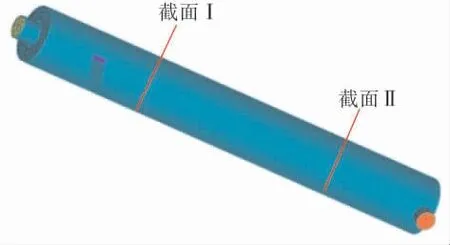

氣液分離器是由一個傳統經典的柱狀主筒結構、向下傾斜的切向入口管、頂部溢流管和底部底流管組成的。設定入口處氣液兩相均勻混合,采用非結構化網格進行劃分(圖1)[4,5]。

圖1 氣液分離器網格結構

1.2 網格無關性驗證

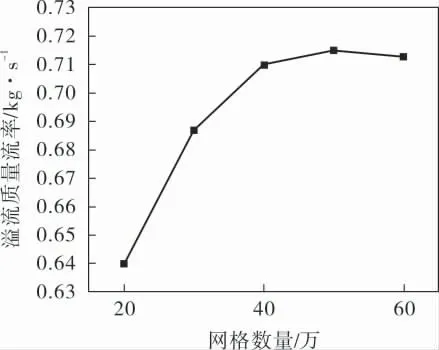

由圖2可知,當網格數量在40萬以上時誤差溢流質量流率的變化誤差不超過5%,在保證計算精度和控制計算成本的前提下網格數量可定為40萬。

圖2 網格無關性驗證

1.3 初始及邊界條件

設定入口流量為4 m3/h,入口氣相體積分數60%,溢流分流比為10%,非脈動條件下入口為速度入口,入口速度V=13.415 m/s。溢流出口和底流出口均為自由出流,壓力-速度耦合算法采用SIMPLEC算法,壓力離散采用PRESTO!,動量方程采用更高精度的QUICK。

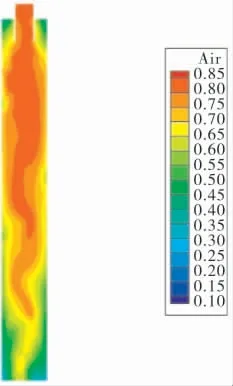

1.4 非脈動條件下氣相云圖

非脈動條件下氣相云圖如圖3所示。由圖3可以看出,氣相主要集中在旋流器的中上部,下部氣相含量相對較少,但是軸線中心部分并沒有形成穩定的氣核,中上部邊壁部分仍然存在少量液相,說明旋流器內部流場并不理想,傳統柱狀氣液分離器還有很大的提升空間。

圖3 非脈動條件下氣相云圖

2 入口流量為脈動條件下數值模擬

2.1 氣相云圖

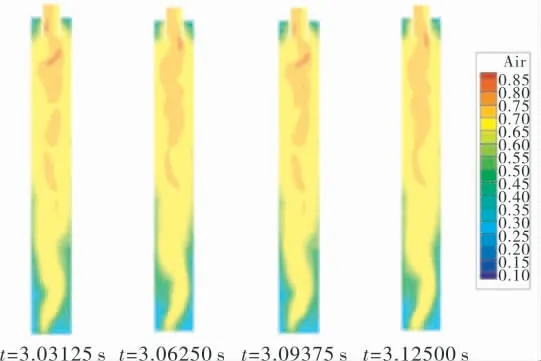

設定脈動條件下的入口速度V=13.415+2.066×|sin 50.25t|,脈動周期T=0.125 s。因此筆者取入口流量在一個周期內的特征值時間點(極大值t=3.03125 s時刻、極小值t=3.06250 s時刻和中間值t=3.09375 s、t=3.12500 s時刻)進行分析。

分離器各時刻氣相云圖如圖4所示,對照圖3,傳統柱狀氣液分離器在非脈動條件下,截面Ⅰ以上的位置高濃度(不小于85%)氣核面積比脈動條件下的氣核面積大。且在截面Ⅰ以下到底流口,非脈動條件下較高濃度(65%~70%)的分布比脈動條件下的分布狹窄。因此,脈動條件對于氣相在分離器中心氣核位置的聚集和氣相與液相的分離效果均不佳。

圖4 分離器各時刻氣相云圖

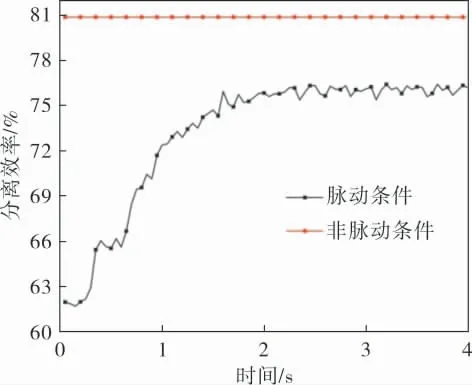

2.2 分離效率曲線

是否存在脈動條件的分離效率曲線如圖5所示,由圖5可以看出,脈動條件下的分離效率是不穩定的,2 s之前分離效率逐漸升高,此時混合液正逐漸充滿分離器,2 s后分離效率大體保持在一個范圍內波動,但最高值未超過非脈動條件下的分離效率。而非脈動條件下,模擬是穩態進行的,分離效率恒定為81%。

圖5 是否存在脈動條件的分離效率曲線

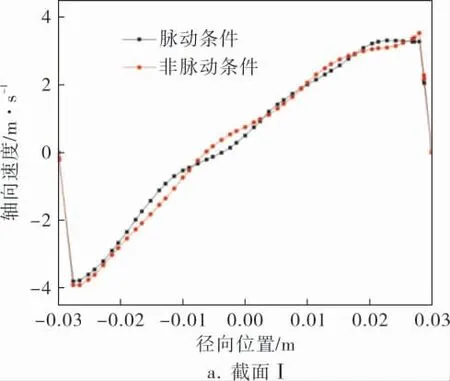

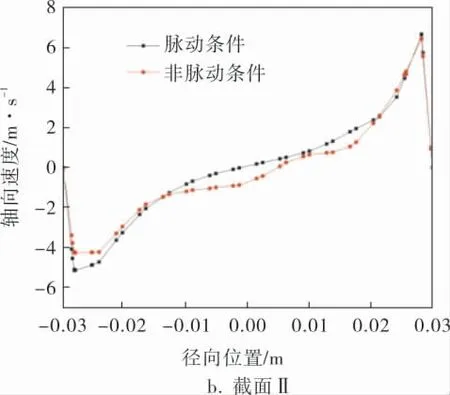

2.3 軸向速度

圖6分別為截面Ⅰ和截面Ⅱ處非脈動條件和脈動條件下軸向速度對比。截面Ⅰ處(圖6a),脈動條件下的軸向速度與非脈動條件下的軸向速度相差不大。表明脈動的存在并未對分離器上部介質軸向速度產生明顯的影響。入口下方截面Ⅰ的位置是流場相對不穩定的區域,也是旋流分離能量耗損最大的區域。軸向速度變化幅度比比截面Ⅱ處(圖6b)的大,促使液相在離心力的作用下繼續向下運動。截面Ⅱ處,下筒體軸向速度對稱性相對截面Ⅰ有所提升。

圖6 截面Ⅰ、Ⅱ處非脈動條件和脈動條件下軸向速度對比

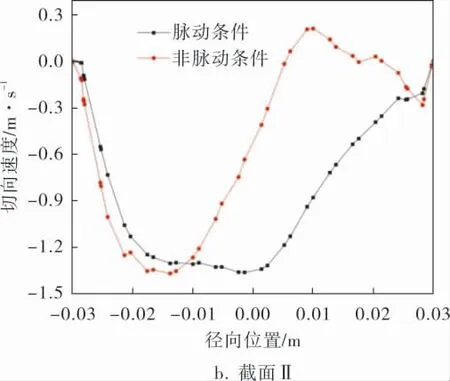

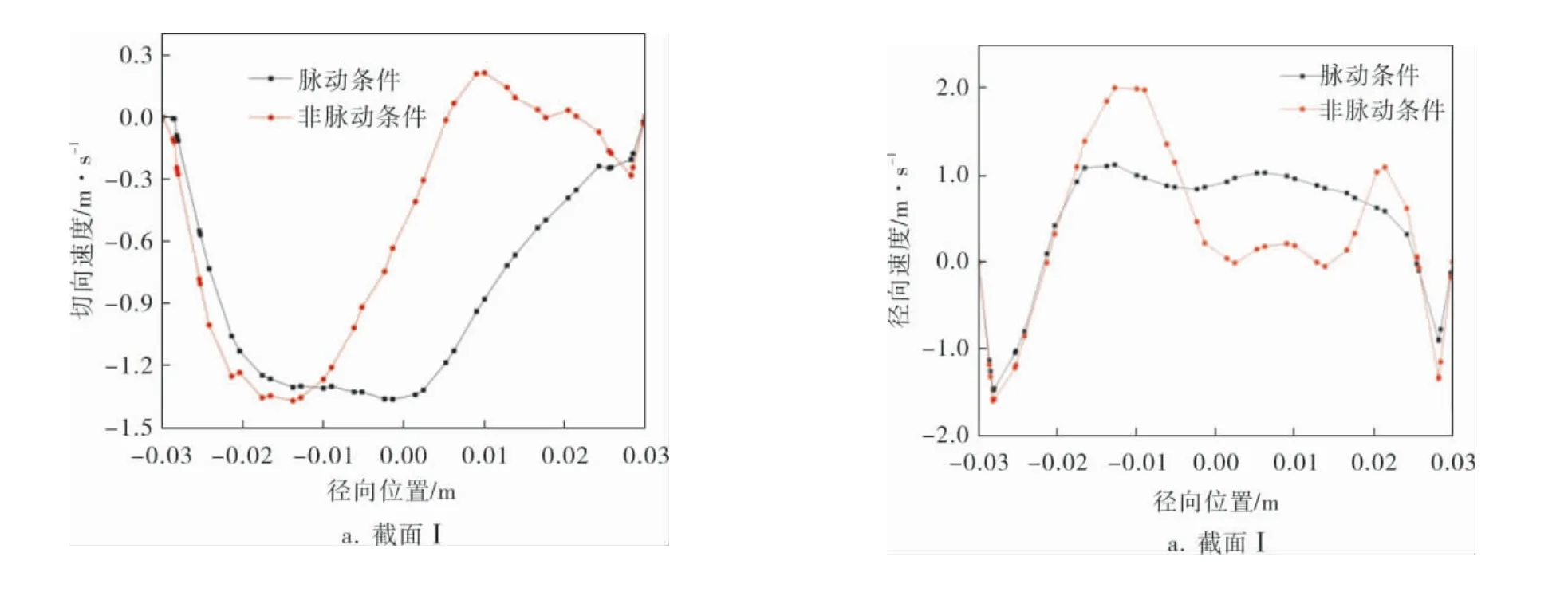

2.4 切向速度

切向速度是促進旋流分離至關重要的因素,以最大切向速度點為界,速度場分為外渦流區和內渦流區兩個區域[6]。圖7分別為截面Ⅰ和截面Ⅱ處非脈動條件和脈動條件下切向速度對比。在截面Ⅰ處(圖7a),由于脈動作用減小了切向速度梯度(最低點到最高點),組合渦特性差,外渦流區無法形成強旋流的準自由渦,導致內渦流區無法獲得準強制渦的能量,造成分離器分離效果差;在截面Ⅱ處(圖7b),脈動的切向速度在0 m/s附近,切向速度分布紊亂,內部流場難以形成最佳分離所需的條件。因此,脈動會擾亂內部切向速度分布并降低其組合渦特性,這是脈動條件分離效果降低的重要原因。

圖7 截面Ⅰ、Ⅱ處非脈動條件和脈動條件下切向速度對比

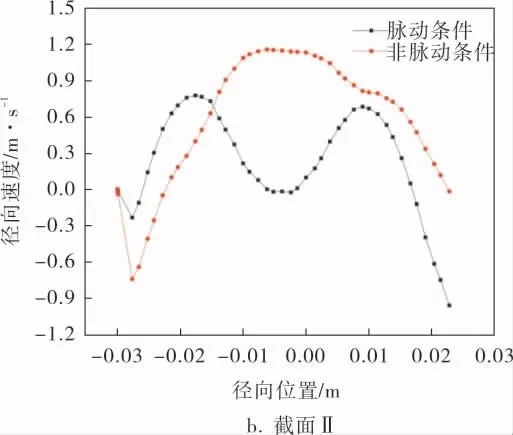

2.5 徑向速度

徑向速度是軸向速度、切向速度和徑向速度3個速度中量級最小的,對流體的流動影響也較小,但是依舊具有不可忽略的重要性。如圖8所示,由于單入口結構因素的影響,徑向速度的分布對稱性較差。對于截面Ⅰ(圖8a),由于分離主要發生在徑向速度梯度大的位置,脈動減弱了軸心附近區域徑向速度梯度,因此在分離器的上方是分離作用的主要產生區域;對于截面Ⅱ(圖8b),中心軸處相較于無脈動徑向不產生位移或位移較小,形成了相較于非脈動的穩定氣核。因此,在主筒下方由于脈動的特點,使脈動條件的下筒體呈現出穩定的氣核和更好的分離作用,僅由于上筒體流場的影響,使得氣相在上筒體重新被打散并摻入液相,從而使得分離效果差。

圖8 截面Ⅰ、Ⅱ處非脈動條件和脈動條件下徑向速度對比

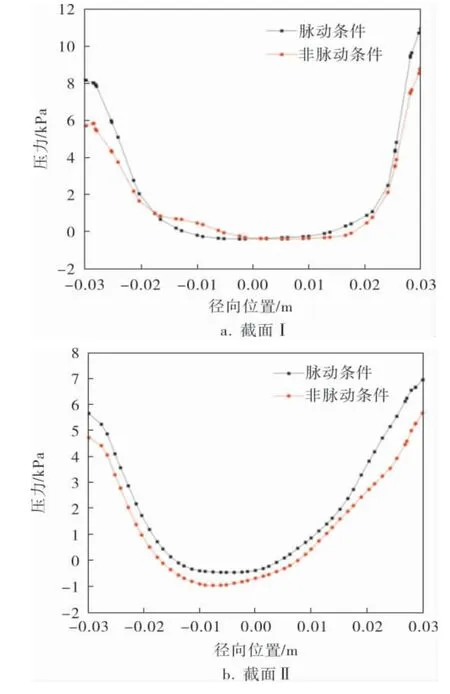

2.6 壓力曲線

壓力降是旋流器的重要技術指標,旋流器分離所需的能量就是從壓力的損失來獲得的[7]。圖9分別為截面Ⅰ、Ⅱ處非脈動條件和脈動條件下壓力曲線對比。

圖9 截面Ⅰ、Ⅱ處非脈動條件和脈動條件下壓力曲線對比

由圖9可以看出,施加脈動條件的兩個截面的壓力較高,說明脈動能夠減弱入口帶來的壓力損失,使得進入主筒的氣液兩相總壓高于非脈動條件。通過對比非脈動條件和脈動條件下的壓降能夠看出,兩個截面的壓降大體相同,即分離從壓力損失獲得的能量大體相當。由此可知,壓降對脈動條件分離效果的影響較小。

3 結論

3.1 脈動擾亂分離器內部速度分布的對稱性,降低組合渦特性,減弱了外渦流區旋流強度,這是脈動流條件下分離效率下降8%左右的主要原因。因此,本研究對脈動條件下氣液分離效率的影響因素的分析具有重要指導意義。

3.2 數值模擬計算結果為下一步設計新型氣液旋流分離器的結構提供了理論數據,改變入口位置、傾角或入口形狀等結構,減小速度波動對內部流場的影響,以提高脈動流條件下旋流器的分離效率。

3.3 脈動能夠降低入口位置的壓力損失,將入口處脈動的能量轉化為旋流分離所需要的動能,使得氣液兩相通過脈動入口進入分離器后表現出穩定的流場,從而消除脈動帶來的不利影響。