20CrMnTi割草機齒輪有限元分析

孫亞軍, 王 軻, 黃夢婧

(1.安徽農業(yè)大學,安徽 合肥 230036;2.安徽農業(yè)大學,安徽 合肥 230012;3.安徽水利水電職業(yè)技術學院,安徽 合肥 231603)

切割器是割草機的核心部件,其內部齒輪有著較高的要求。然而國內對割草機齒輪的工藝設計仍存在諸多不足,如在割草機齒輪進行校核時,往往只利用經驗公式進行理論校核,缺乏利用CAE仿真技術,從而造成校核不準確、計算復雜等問題。本文主要運用三維建模軟件,利用有限元對割草機齒輪進行受力分析和模態(tài)分析,獲取并分析運行結果,為進一步實際優(yōu)化割草機齒輪工藝提供依據(jù)。

1 齒輪有限元靜力分析

1.1 模型的建立、簡化與導入

進行有限元分析之前需要對齒輪進行有限元模型的建立。首先,在Solidworks中分別建立主動輪和從動輪模型,并進行裝配,根據(jù)割草機傳動需求,選定標準直齒圓柱齒輪,并設計齒輪參數(shù),齒輪參數(shù)如表1所示。在將齒輪裝配體導入Workbench之前,需要在Solidworks中對裝配體模型進行一定的簡化處理。一般情況下,研究整體力學特性時,需要對齒輪裝配體的一些幾何細節(jié)進行必要的簡化處理,以保證結果的準確和有效。簡化后的裝配體模型可在關聯(lián)的Workbench中直接打開。簡化后的三維模型如圖1所示。

圖1 齒輪三維模型

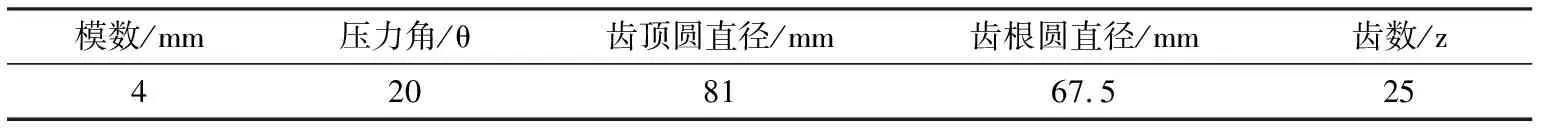

表1 齒輪參數(shù)設計

1.2 材料設置

齒輪的材料均為熱工藝處理后的20CrMnTi,材料的彈性模量設置為 210GPa,密度設置7.9×10kg/mm,泊松比設置為0.31;根據(jù)該材料屬性,在Workbench材料庫中定義該種材料的參數(shù),進行計算時直接調用即可。

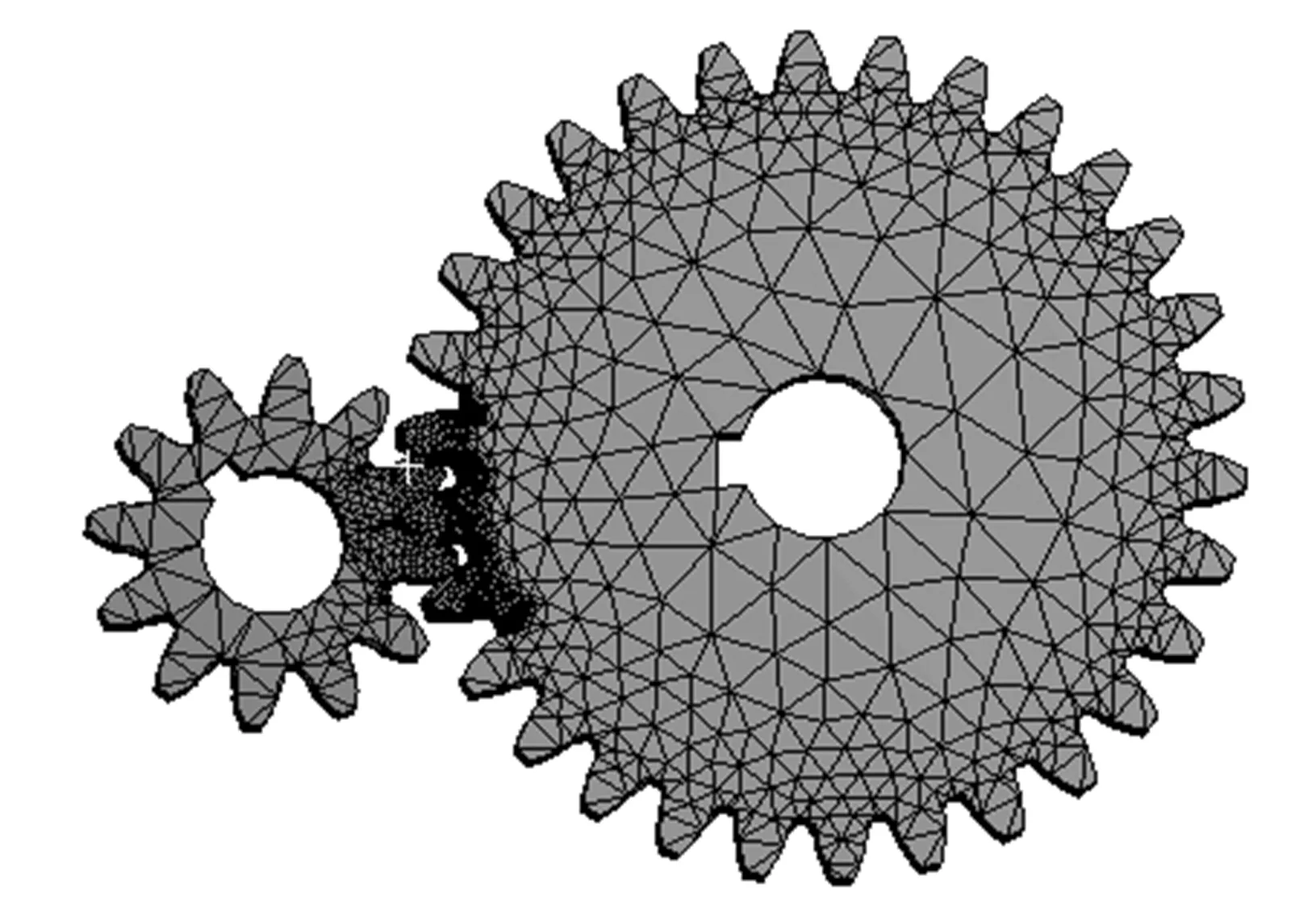

1.3 網格劃分

網格劃分需要綜合考慮計算速度和精度,由于齒輪的齒廓形狀較為復雜,因此選擇適應性強的自由網格劃分法。進行參數(shù)設計時,相關性(Relevance)數(shù)值設置為最大(100), 相關性中心選項設置為精細。齒輪嚙合接觸處是本次分析重點關注的區(qū)域,對該區(qū)域網格進行細化,共生成面單元102310個,體單元67691個。網格模型如圖2所示。

圖2 齒輪網格劃分

1.4 施加約束與載荷

對齒輪進行校核時,只需重點研究齒輪輪廓部分應力分布情況,根據(jù)實際情況,在從動輪內孔施加固定全約束,在主動輪中心處施加逆時針方向、大小為T=53N·m的轉矩。

1.5 靜力求解與結果分析

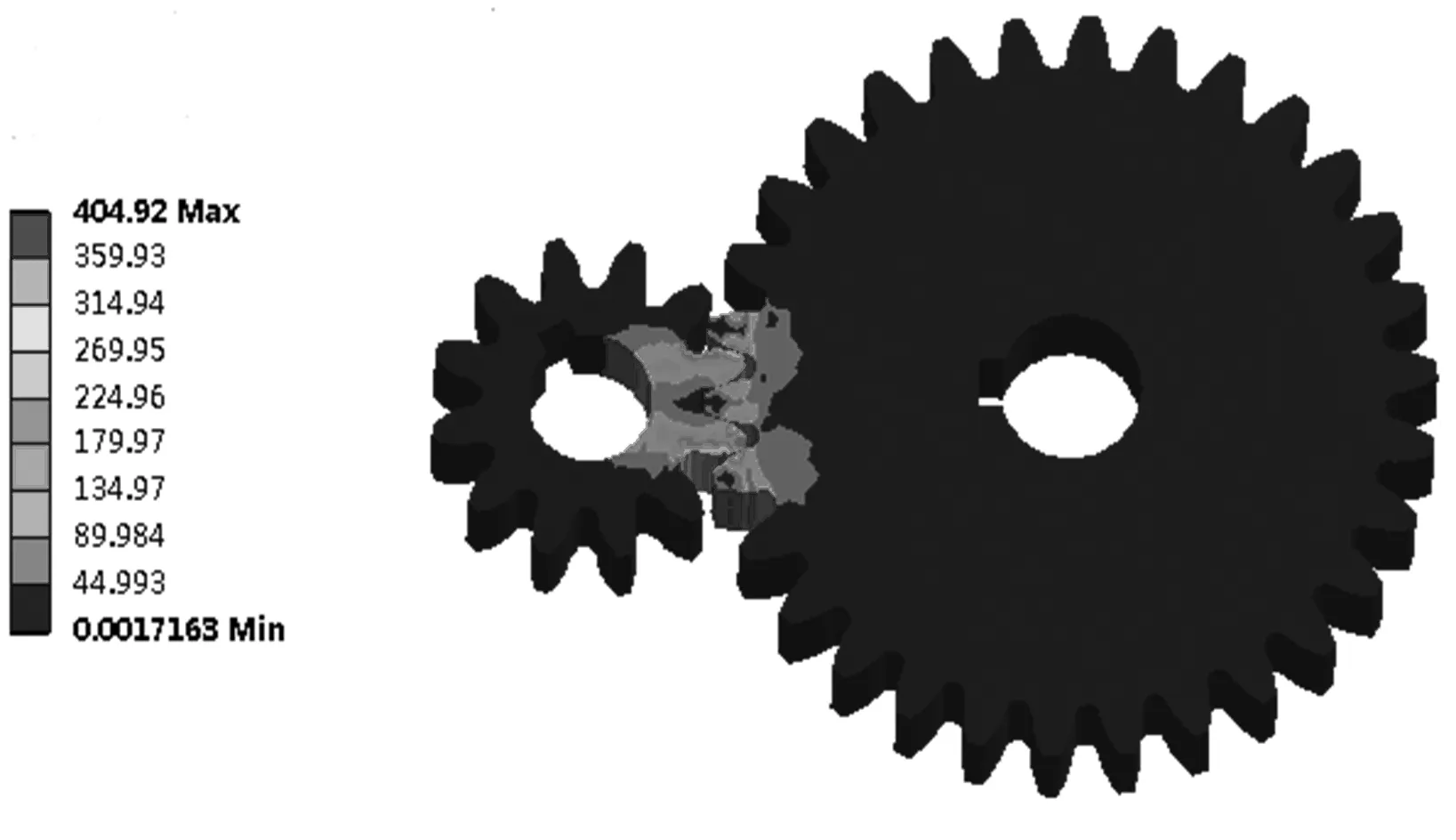

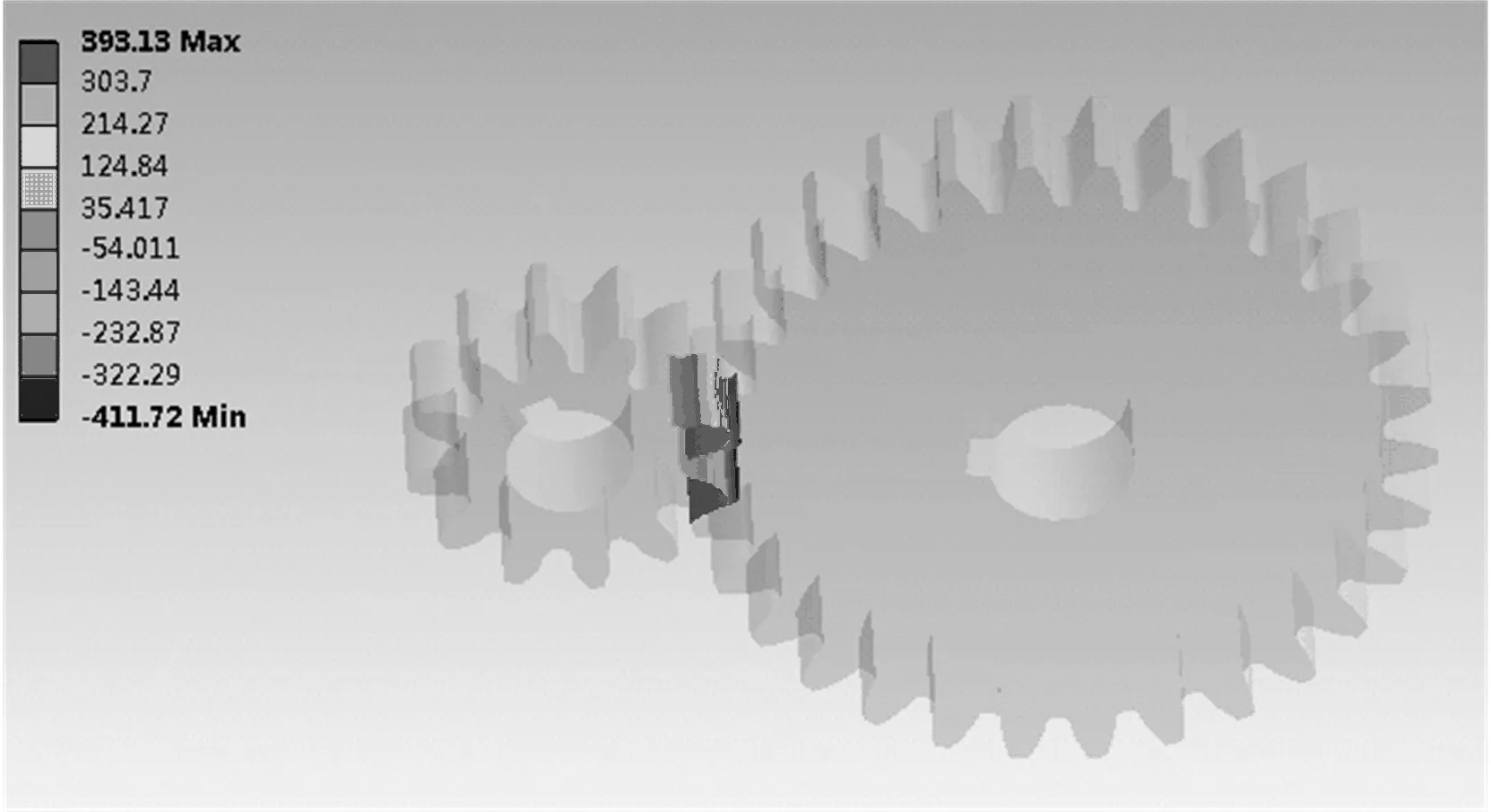

在workbench結果分析欄中添加等效應力和接觸應力分析項目,運行workbench軟件,獲取齒輪嚙合時的最大彎曲應力和最大的接觸應力,應力云圖如圖3和圖4所示。

圖3 齒輪彎曲應力云圖

圖4 齒輪接觸應力云圖

齒輪的許用彎曲應力為[σ

]=550MPa,許用接觸疲勞應力為[σ

]=420MPa,齒輪嚙合時最大的彎曲應力為404MPa,最大的接觸應力為393MPa。均滿足強度要求。2 齒輪模態(tài)分析

2.1 模態(tài)分析前處理

齒輪進行模態(tài)分析時,由于兩齒輪邊界條件相似,只需對其中一個進行分析即可,選擇在model模塊下,對主動輪進行模態(tài)分析。按照應力分析時的方法,進行齒輪的材料設置,網格劃分均與齒輪應力分析時一致。模態(tài)分析需要對齒輪的整體振動情況進行分析,因此根據(jù)實際情況對齒輪的約束進行更加全面的設置。

2.2 模態(tài)求解及分析

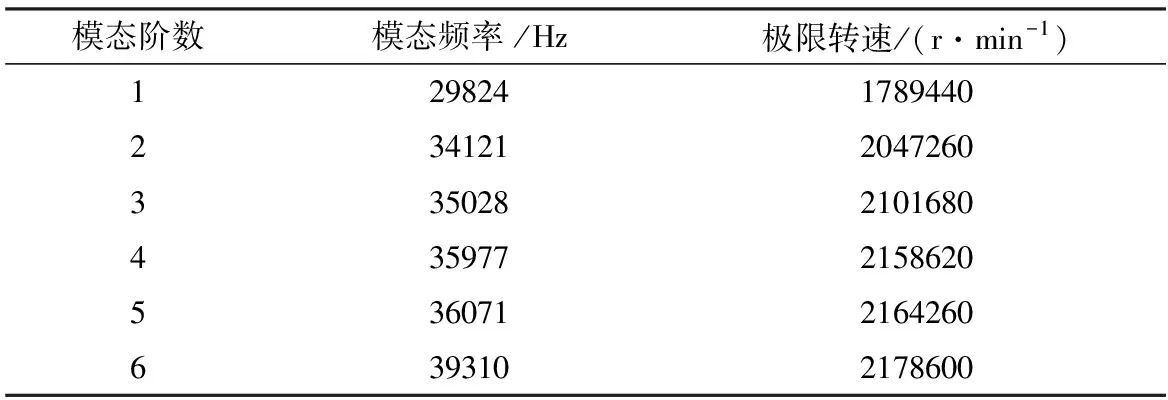

運行Ansys Workbench中的模態(tài)分析模塊,獲得齒輪的前6階模態(tài)振型和固有頻率。各階模態(tài)對應的固有頻率分別為:29824 HZ、34121HZ、35028HZ、35977HZ、36071HZ、39310HZ。

綜合對各振型的運算結果,在一定頻率下,齒輪會出現(xiàn)扭轉和彎曲振動,極容易引起齒輪的失效,因此在設計過程中應盡量避免齒輪工作轉速與齒輪固有頻率對應的極限轉速發(fā)生重疊,防止產生共振。齒輪各界模態(tài)頻率對應的極限轉速如表2所列。

表2 齒輪的極限轉速

該割草機主動軸轉速為800 r/min,遠小于各階模態(tài)頻率的極限速度,可以避免共振。

3 結束語

對齒輪模型的靜力學以及模態(tài)分析后總結如下:

(1)對其裝配體進行有限元力學分析,等效彎曲應力和疲勞應力均在許用值范圍內,該工藝符合要求。

(2)齒輪各階模態(tài)頻率對應的極限轉速都遠遠大于轉軸的轉速800 r/min,驗證了齒輪可以避免共振,為齒輪進一步的工藝設計提供了依據(jù)。