懸置雙頭螺柱失效分析

楊鴻智,張 博,蒯 振Yang Hongzhi,Zhang Bo,Kuai Zhen

懸置雙頭螺柱失效分析

楊鴻智,張 博,蒯 振

Yang Hongzhi,Zhang Bo,Kuai Zhen

(北京新能源汽車股份有限公司工程研究院,北京 100176)

某車型的左懸置與支架連接的雙頭螺柱在試驗過程中發生斷裂,其材料是42CrMo,強度等級為10.9級,依次對其進行宏觀形貌分析、微觀形貌分析、金相檢查、化學成分分析和力學性能檢查。結果顯示,雙頭螺柱在長期交變應力作用下產生了微裂紋,最終發生疲勞斷裂。斷裂原因是螺柱生產工藝順序不當,先加工螺紋后進行調質處理使牙底的疲勞強度不足。

雙頭螺柱;失效分析;疲勞斷裂

緊固件是一種用途極為廣泛的機械基礎類零部件,在汽車中很常見。使用過程中,緊固件經常發生失效,原因多數為疲勞斷裂,其他為過載斷裂、應力腐蝕開裂、氫脆等。某車型發動機的左懸置與支架連接的雙頭螺柱在臺架試驗中發生斷裂,通過宏觀形貌分析、微觀形貌分析、金相檢查、化學成分分析和力學性能檢查,找到雙頭螺柱斷裂的主要原因,提出改善預防措施[1-2]。

1 緊固件失效分析

從以下幾個方面對失效緊固件進行分析。

(1)現場勘查,這是整個失效分析工作的基礎和前提,一般以失效現場為出發點,通過觀察和現場試驗等手段,全面、系統、客觀地收集失效對象、失效現象和失效環境等失效信息。

(2)宏觀形貌分析,利用肉眼、放大鏡或體式顯微鏡等對失效樣品和其他相關零部件進行觀察,通過觀察斷口、磨損、腐蝕形貌特征或裂紋分布形態,結合失效樣品的使用狀況,找到失效起始位置(斷裂源)。

(3)微觀形貌分析,采用帶有能譜儀附件的SEM(Scanning Electron Microscope,掃描電子顯微鏡)研究失效微觀形貌(尤其是斷口形貌)。

(4)金相檢查,按照測試倍數的大小將其分為低倍檢查和高倍檢查,這也是大多數失效分析中的標準步驟。

(5)化學成分分析,在日常生產檢驗和失效分析中,其占有重要的地位,屬于試驗室例行試驗檢測項目。對失效構件進行化學成分分析,可以判斷構件選材是否合理,所選材料是否符合國家相關標準;通常,選材錯誤很可能導致構件失效,但化學成分超標不一定是構件失效的根本原因。

(6)力學性能檢查,包括強度、塑性、沖擊韌性、硬度、耐磨性、疲勞強度、斷裂韌度、應力腐蝕開裂傾向等方面。

2 理化檢驗

2.1 宏觀形貌分析

圖1為斷裂螺柱樣件及斷口的宏觀形貌,5#為首斷件,對應懸置支架最上面的安裝孔。斷口經清洗后表面浮銹清除,使用體式顯微鏡觀察,如圖1(c)~(e)所示,發現為疲勞斷口,有明顯的疲勞弧線(也稱貝紋線),斷口可分為3個區域:斷裂源區、擴展區和瞬斷區。裂紋擴展方向是從下到上(左側箭頭所示),裂紋源位于斷口的邊緣(底部),疲勞擴展區所占面積最大,最上方為面積最小的瞬斷區。由于雙頭螺柱4#、5#、6#斷口形貌為同一類型,斷口形貌均呈現同樣特征,所以只對5#斷口進行詳細SEM分析。

2.2 微觀形貌分析

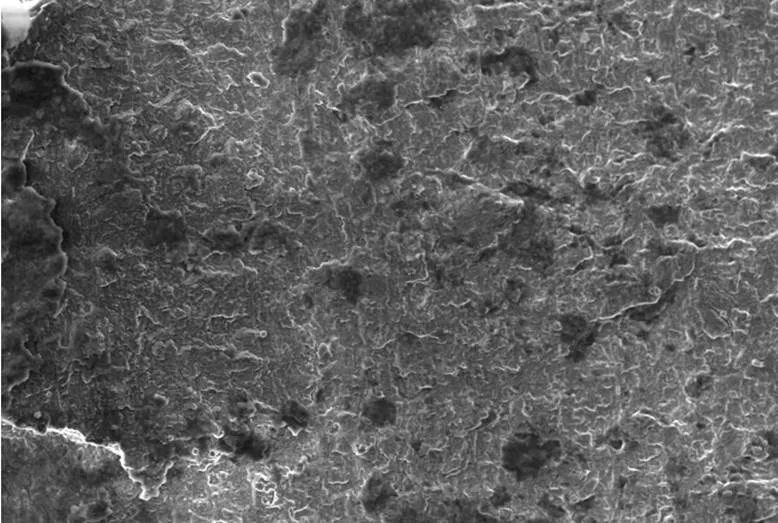

將螺柱斷口試樣放入SEM(ZEISS EVO 10)觀察,斷口分為3個區域,如圖2所示,A、B、C 3個位置分別為斷裂源區、擴展區和瞬斷區的取樣點。斷裂源區A的微觀形貌如圖3所示,光滑、平整,由反復擠壓而造成;疲勞擴展區B的微觀形貌如圖4所示,可觀察到疲勞條帶,這是疲勞斷裂的重要特征;瞬斷區C的微觀形貌如圖5所示,這是螺柱最后斷裂的部分,隨著裂紋擴展,零件有效面積減少,應力不斷增大,最后大于材料破壞強度,發生快速斷裂,瞬斷區為韌窩斷口形貌[3]。

圖2 雙頭螺柱宏觀斷口

圖3 5#斷口的裂紋源區A微觀形貌(光滑、平整)

圖4 5#斷口的裂紋擴展區B微觀形貌(疲勞條帶)

圖5 5#斷口的瞬斷區C微觀形貌(韌窩)

2.3 化學成分分析

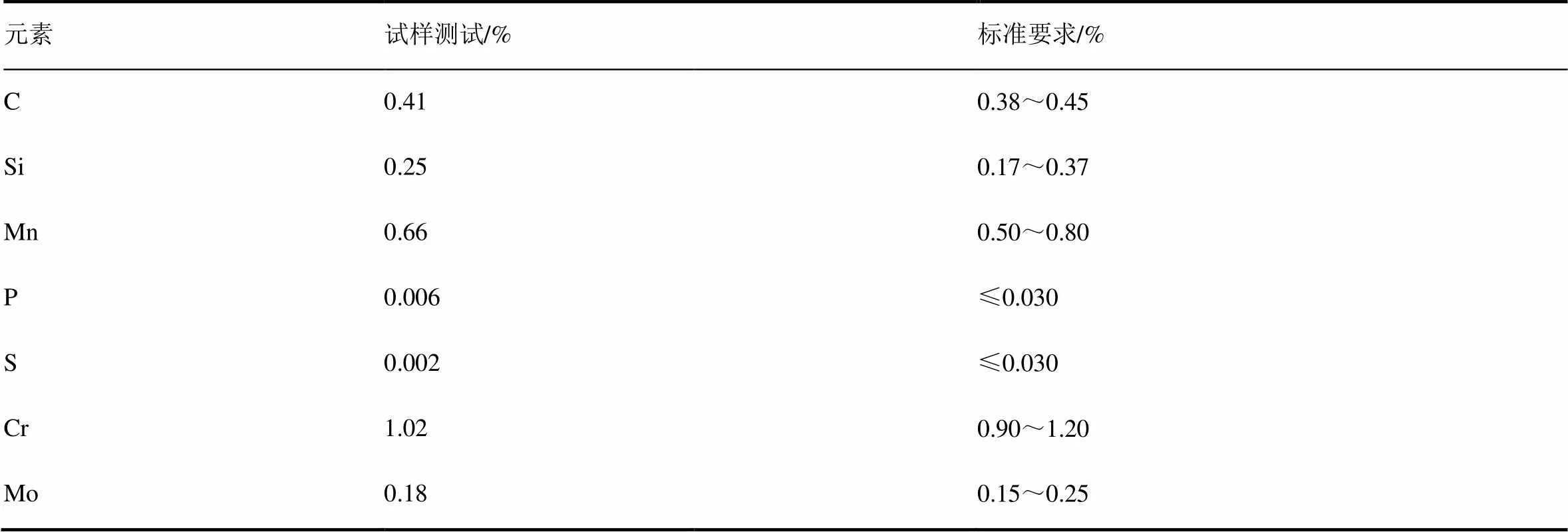

在斷裂螺柱上取樣進行化學成分檢測,結果見表1,各化學成分符合GB/T 3077—2015中關于42CrMo的技術要求[4]。

表1 斷裂螺柱化學成分(質量分數)

2.4 晶相檢查

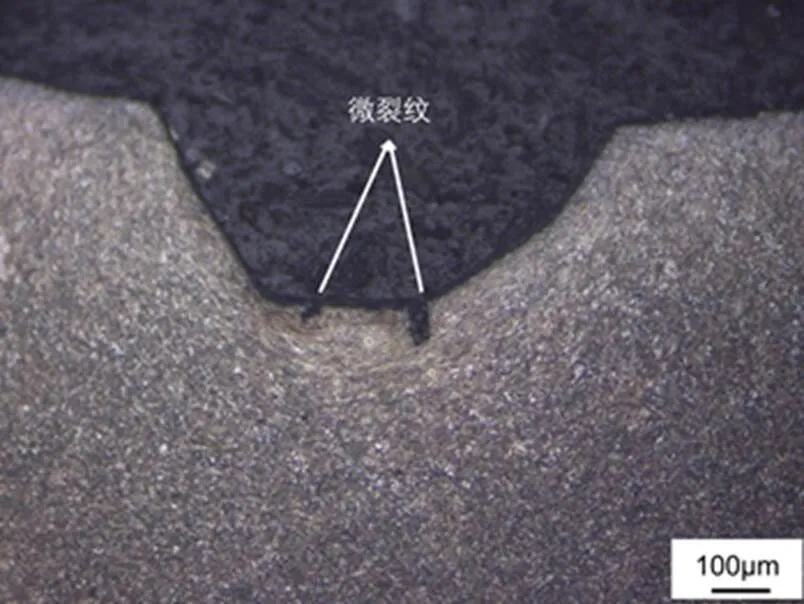

對斷裂的螺柱進行晶相試驗,斷口附近螺牙底部發現裂紋,如圖6所示;螺紋未發現脫碳,螺紋附近未發現粗大夾雜物,如圖7所示;基體金相是回火索氏體,組織正常,如圖8所示。

圖6 雙頭螺柱牙底裂紋

圖7 雙頭螺柱脫碳檢查

圖8 雙頭螺柱基體金相

2.5 硬度檢測

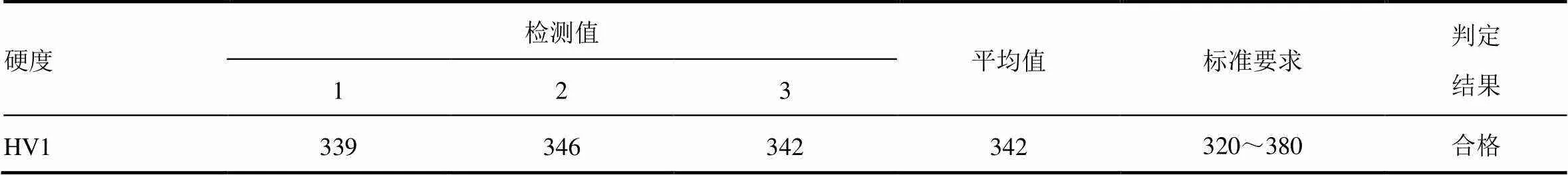

在斷裂螺柱上取樣進行維氏硬度(HV1)檢測,結果見表2,均符合標準要求。

表2 斷裂螺柱硬度

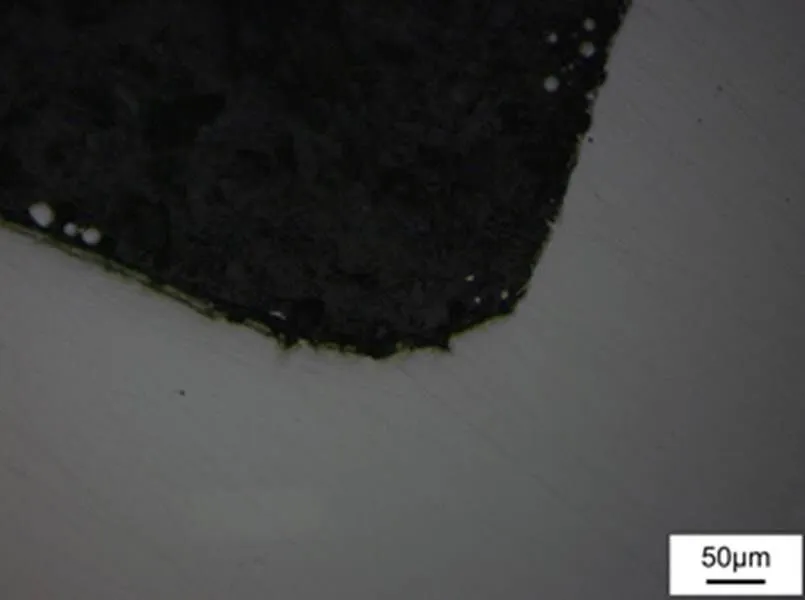

3 改進措施及效果驗證

改進前供應商的工藝流程是熱軋盤條→冷拔→球化退火→除磷→酸洗→冷拔→冷鍛成型→螺紋加工→除磷→淬火→清洗→高溫回火→水冷→烘干→噴油→表面處理→質量檢查,改進后為先進行調質處理,再滾壓螺紋。改進后不僅有效避免螺紋表面脫碳,還增加了牙底的殘余壓應力,提高了疲勞壽命。將供應廠采用新工藝生產的雙頭螺柱進行臺架試驗,樣件未發生斷裂。圖9為新工藝生產的雙頭螺柱牙底晶相,牙底光滑無微裂紋(牙頂黑色的線條是殘留的拋光膏)。

圖9 新工藝生產的雙頭螺柱牙底晶相

4 結論及建議

通過以上分析,得出如下結論:

(1)雙頭螺柱化學成分、金相組織和硬度符合標準要求。

(2)雙頭螺柱斷口的SEM分析顯示,斷口分為3個區域:①裂紋源區光滑、平整;②疲勞擴展區可觀察到疲勞條帶;③瞬斷區為韌窩斷口形貌。

(3)根據以上分析,可以確認雙頭螺柱為疲勞斷裂。螺柱在長期服役過程中,搭接面處螺紋應力高于螺柱其余部位,此區域螺牙底部首先形成微裂紋,在交變應力作用下,裂紋緩慢擴展形成疲勞擴展區;隨著裂紋擴展,零件有效面積減少,應力不斷增大超過材料破壞強度,發生快速斷裂。

(4)進行工藝改進處理,先進行調質再滾壓螺紋,不僅有效避免螺紋表面脫碳,還可以增加牙底的殘余壓應力,提高疲勞壽命。改進后,臺架試驗中雙頭螺柱未發生過斷裂。

[1]陶春虎. 緊固件的失效分析及其預防[M].北京:航空工業出版社,2013.

[2]柴之龍, 李文平. 連接螺栓斷裂失效分析[C]//中國汽車工程學會.汽車材料分會學術年會論文集. 中國汽車工程學會,2013.

[3]胡春燕, 姜濤, 劉新靈. 某鋼制螺釘斷裂失效分析[J]. 金屬熱處理, 2014, 39(2):4.

[4]中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化管理委員會.合金結構鋼:GB/T 3077-2015[S]. 北京:中國國家標準出版社,2016.

2021-08-04

1002-4581(2021)06-0022-04

U463.33+5.06

A

10.14175/j.issn.1002-4581.2021.06.007