小尺寸水力內割刀在防砂管柱分段切割打撈中的應用—以WC19-1-A13井為例

謝夢春,劉若愚,劉云,李曉宇,姜立民

中國石油集團海洋工程有限公司(天津 300451)

0 引言

目前國內各大油田對于易出砂的儲層開發,多采用下入防砂管柱并進行礫石充填的機械防砂方式,此種防砂方式具有防砂效果好,節約作業時間,節約作業成本,使用穩定,開采時間長等優點[1],但同時也給后期防砂管柱的打撈帶來困難,特別是充填后的防砂管柱整體卡死在油層套管中,充填后的防砂管柱解卡打撈是作業中的重點和難點[2]。

針對礫石充填防砂管柱的打撈難點,司念亭等在2012 年申請了一種防砂管柱積木式打撈工藝的專利,該工藝以單層防砂管段為獨立單元進行打撈,增強打撈的針對性,減小非必要性打撈作業,降低了打撈作業成本,簡化了打撈作業步驟,提高了打撈作業效率,降低了打撈作業風險[3]。補聲軍等在2013年針對不同防砂管柱類型,依次自上而下分層切割,回收封隔器,套銑防砂管柱,打撈出各層防砂管柱,這一系列打撈技術形成了“積木”打撈工藝[4]。

1 WC19-1-A13井防砂管柱切割打撈工藝

WC19-1-A13井是利用文昌19-1A平臺剩余空井槽鉆井開發WC19-6油田的一口定向井。完鉆深度3 339 m,垂深2 040.12 m,最大井斜66.6°,完鉆層位為ZH2Ⅵ油組,采用244.475 mm套管懸掛177.8 mm(7")尾管射孔,一次兩層礫石充填完井(圖1)。

1.1 防砂管柱打撈作業難點分析

1)防砂管柱管外礫石充填作業無法直接解封封隔器進行解卡。

2)使用常規套銑+倒扣打撈工藝存在井斜大扭矩傳遞困難、倒扣位置不確定、施工周期不確定性大等問題。

3)使用“積木”式打撈工藝能夠有效避免施工周期不受控的因素,但是不同切割工藝使用效果、施工成本不一,需要綜合進行考慮,優選切割工藝進行打撈作業。

1.2 防砂管柱切割打撈工藝流程

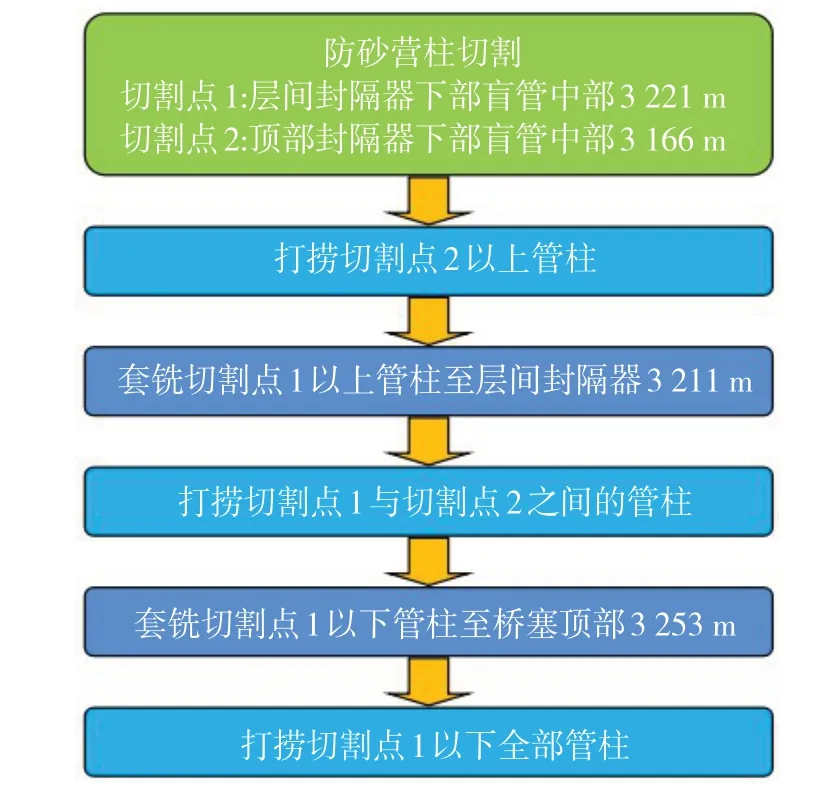

根據本井防砂管柱結構特點,計劃在防砂管柱中進行兩次切割作業,分三段進行打撈作業(圖2)。

圖2 WC19-1-A13井防砂篩管切割打撈流程圖

1.3 防砂管柱切割工藝選擇

近年來多井次防砂管柱的打撈實踐也證實了防砂管柱“積木”式打撈工藝有利于提高大修作業時效,降低作業風險。但是“積木”式打撈工藝對防砂管柱的切割作業提出了更高的要求,切割工藝受到井身結構、管柱結構、井筒清潔度以及修井設備能力等因素影響[5-6]。目前比較成熟的管柱切割工藝主要有機械切割、聚能切割、化學切割、射流切割及電弧等離子切割[7-10],其中機械切割又可以分為機械式割刀切割、水力式割刀切割、井下馬達傳動式機械切割以及電纜傳送式機械切割等[12-14]。相比而言,水力內割刀切割具有適應性廣、工具費用低的優勢,但是使用水力內割刀進行切割作業也直接影響打撈防砂管柱的施工難度和作業周期。

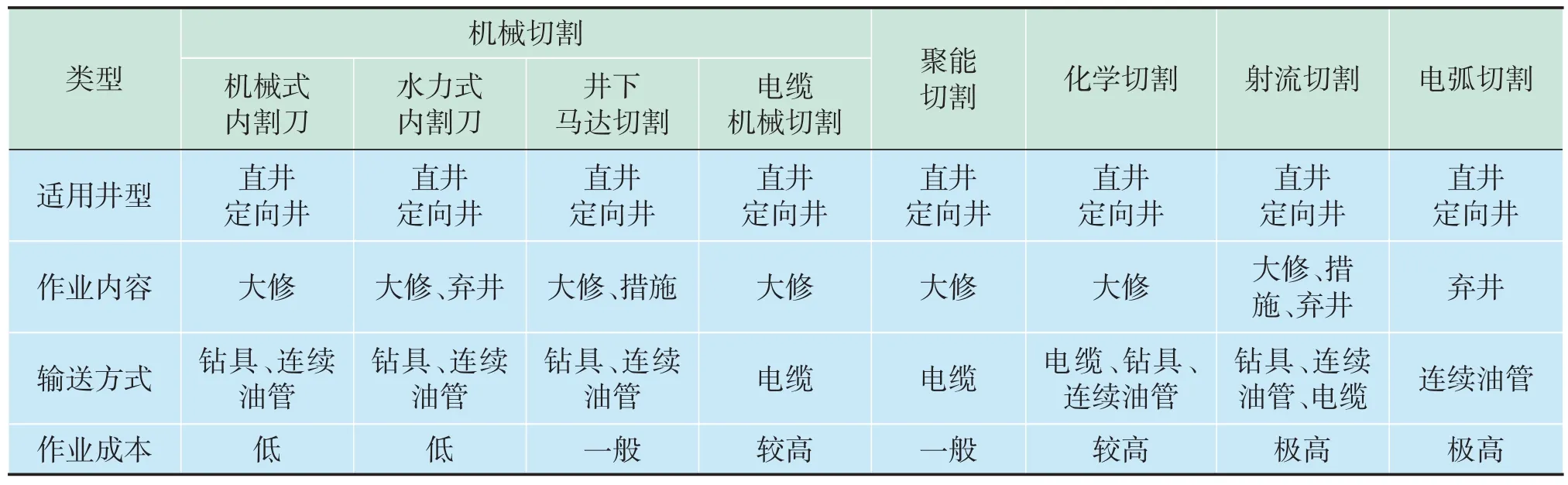

針對以上在各大油氣田應用比較成熟的切割工具,從適用井型、適用的作業內容、輸送方式以及作業成本等方面進行對比(表1)。根據現場作業的實際情況、切割工具的資源落實情況以及施工限制,優選了小尺寸水力式內割刀來切割防砂管柱,確保了現場作業的連續性和成本控制。

表1 目前常用切割工藝對比

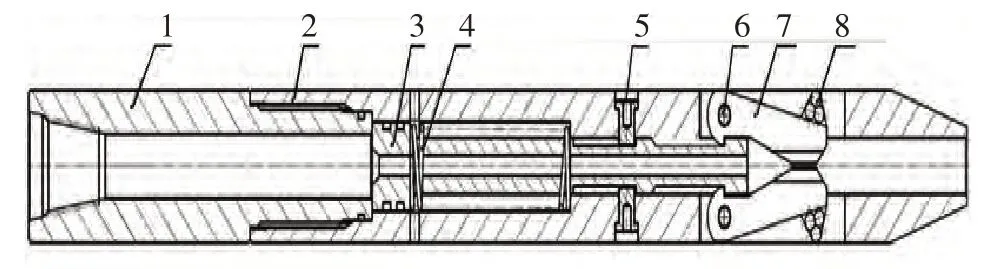

1.4 小尺寸水力式內割刀

本次切割作業優選小尺寸水力式內割刀,外徑為79.375 mm,連接扣型為:60.325 mmREG,配上31.75 mm的刀片,可以實現切割可以實現切割101.6 mm(4")防砂管盲管(圖3)。結構從上到下依次為上接頭、下接頭、活塞及推力桿、螺旋彈簧、限位銷、刀片固定銷、切割刀片組合而成。其中活塞上有2個密封圈,實現與本體內壁的密封,活塞一端伸入彈簧內,壓縮彈簧,并作用在刀片根部。刀片有3 個,均分分布在圓周上,相間120°,通過根部固定銷釘與割刀本體相連。

圖3 小尺寸水力式內割刀結構圖

2 WC19-1-A13井防砂管柱切割打撈過程分析

由于本井防砂管深度為3 149.921~3 253.368 m,長度為103.447 m。本井生產套管為244.475 mm(9″)套管掛177.8 mm(7")尾管完井,從405 m 開始造斜,900 m 深處井斜已達到了60°,900 m 到2 550 m 井斜一直保持在60°~67°,之后到防砂段,井斜慢慢降至44°。考慮到本井井身結構及井眼軌跡,判斷后續打撈作業時管柱摩阻大,電纜下入困難的因素,制定了使用101.6 mm(4")高強度鉆桿+79.375 mm(3")鉆鋌+79.375 mm(3")小尺寸水力內割刀對防砂管柱進行分段切割,然后進行套銑打撈的施工方案。

在井口對水力割刀進行測試,割刀工作正常。下切割管住到位后,測管柱上提下放懸重,測管柱空轉扭矩,調整割刀深度至3 222 m;啟動轉盤,轉速為10 r/min,扭矩為10 kN·m,排量為227 L/min,泵壓為3 MPa,緩慢增加轉速至40 r/min,排量提至318 L/min,泵 壓 升 至6.3 MPa,扭 矩 為14.9~16.6 kN·m,累計切割120 min,泵壓和扭矩無明顯變化。

調整管柱深度至3 169.3 m,測管柱空轉扭矩,啟動轉盤,轉速為10 r/min,扭矩為10.78 kN·m,排量為227 L/min,泵壓為2.5 MPa,緩慢增加轉速至40 r/min,排量提至341 L/min,泵壓升至6.2 MPa,扭矩15.1~18 kN·m,累計切割100 min,泵壓和扭矩變化不明顯。起出割刀,檢查割刀僅刀頭部位輕微磨損(圖4)。

圖4 第一次切割起出割刀照片

從起出的割刀進行檢查發現割刀僅刀頭部位輕微磨損,說明整個切割過程刀片基本沒有伸出,分析由于井斜大,割刀管柱上面接的鉆鋌重,造成切割管柱貼近防砂管底部,而整個切割過程泵壓偏低,只有6 MPa 左右,經過噴嘴產生壓降后,產生的推力有限,使割刀伸出力度不足,不能有效進行切割,造成第一次切割失敗。

下切割管柱到位后,測管柱上提下放懸重800 kN/320 kN,測管柱空轉扭,調整割刀深度至3 222 m;啟動轉盤,轉速為20 r/min,扭矩為12.4 kN·m,啟動泥漿泵,排量為113.8 L/min,泵壓為0.9 MPa,緩慢增加轉速至40 r/min,扭矩為16.3 kN·m,排量提至455 L/min,泵壓升至10.9 MPa,累計切割100 min,泵壓由10.9 MPa 降至9.2 MPa,扭矩由16.3 kN·m降至15.9 kN·m,繼續切割80 min,泵壓扭矩無明顯變化,停泵,停轉盤。

調整管柱深度至3 169.3 m,測管柱空轉扭矩,啟動轉盤,轉速為13 r/min,扭矩為13.2 kN·m,啟動泥漿泵,排量為113.8 L/min,泵壓為0.8 MPa,緩慢增加轉速至43 r/min,最大扭矩為17.3 kN·m,排量提至569 L/min,泵壓升至10.2 MPa,累計切割40 min,泵壓降至9.1 MPa,扭矩降至16.8 kN·m,繼續切割100 min,泵壓扭矩無明顯變化,停泵,停轉盤,起鉆。起出割刀,檢查割刀磨損痕跡明顯(圖5)。

圖5 第二次切割起出割刀照片

第二次切割時,吸取了第一次切割失敗的教訓,提高了切割時的泵壓,整個切割泵壓最高達到了10.9 MPa,管柱切斷后,壓力下降明顯,扭矩變化不明顯。所以使用水力割刀進行切割時,最直觀的現象就是泵壓的變化,由于井深和井斜的影響,扭矩變化可能不太明顯,只能進行輔助判斷。

后續打撈后,對切割深度進行比對,理論切割深度為3 169.30 m,實際切割深度3 169.00 m,切口如圖6 所示;理論切割深度3 222.00 m,實際切割深度3 221.04 m,切口如圖7 所示。本次切割作業采用變扣接頭在頂部防砂封隔器頂部進行定位,在調整切割深度,調整管柱長度,在井深深和井斜大的前提下,有效地控制了切割深度的準確性,避免切割到接箍或者工具,確保了切割成功。

圖6 3 169.30 m切口

圖7 3 221.04 m切口

從3 169.00 m處的管柱切口,可以看出,切割時此處已完全割斷,從3 221.04 m處管柱切口看,切割時管柱可能還有部分盲管未完全割斷,造成切口這種狀態的原因為切割時未完全隔開,打撈前的套銑作業轉動加壓造成管柱轉動并形成圖中顯示的狀態。

3 結論及建議

1)使用水力割刀切割管柱時,需確定刀片長度及合金齒類型,提高切割效率同時避免管柱切割后刀片損壞套管;合理優化切割管柱組合結構,可以適當增加扶正器和鉆鋌等大質量鉆具,提高切割時的穩定性,避免出現由于偏心切割而不能完全割斷管柱的情況;使用小尺寸水力式割刀進行作業時,需要考慮管柱和接頭的抗扭能力,避免扭矩過大造成接頭漲扣、脫扣。

2)水力割刀入井前要在井口做試驗,檢驗割刀的可靠性及記錄刀片張開前后的泵壓變化值;水力割刀入井時,可以使用細麻繩或膠帶將刀片捆好,防止下鉆過程刀片張開,損壞刀尖導致切割作業的失敗;水力割刀下到切割深度后,先進行空負荷試驗,做不同轉速下的扭矩試驗,為后續切割時提供依據;切割時,采取先轉動鉆柱后開泵、轉速先低后高、排量先小后大的原則,逐漸加大轉速與排量,均勻平穩切割,保護刀片不被先期損壞,出現割斷井下管住信號顯示后繼續切割一段時間,在條件允許的條件下可通過開泵狀態下上提下放鉆具等操作充分驗證是否完全隔斷管柱。

3)切割位置選擇需從防砂管柱的結構、內徑及材質、后續作業程序的方便難易程度等綜合考慮,確保切割作業安全、簡單易操作、經濟省時。切割深度定位可采用大直徑工具探頂定位的方法,然后微調至切割位置,可以保證切割位置的準確。

4)針對井身結構及井眼軌跡復雜的井,要充分考慮摩阻對切割及打撈作業帶來的影響,使用水力內割刀進行切割分段,然后打撈管柱帶震擊器或者水力激蕩器等可有效進行此類型防砂井防砂管的打撈,提高作業時效,減少作業周期。