基于電磁感應原理的頻率式轉速傳感器設計

武晉文 李磊 宋繼紅

太原航空儀表有限公司,山西太原 030006

0 前言

轉速傳感器是將旋轉物體的轉速轉換為電量輸出的傳感器。轉速傳感器屬于間接式測量裝置,可用機械、電氣、磁、光和混合式等方法制造[1]。轉速傳感器在汽車、機械制造、航空航天等領域具有非常廣泛的應用,特別是用來測量汽車、飛機及其他航天器的發動機轉速[2]。

頻率式轉速傳感器利用電磁感應原理,將轉速信號轉換為周期性變化的頻率電壓信號,通過測量輸出的頻率電壓信號計算出轉速源實時轉速的一種裝置。

目前,國外的轉速傳感器主要由美國的霍尼韋爾公司和日本的小松公司進行生產,而國內從事轉速傳感器研發和生產的單位數量較少,幾乎全靠進口,僅上海航振儀表有限公司具有一定規模。

國內的轉速傳感器種類主要有磁敏式、激光式、電磁感應式和變磁阻式,主要用于電力、石油、化工、汽車等工業部門。磁敏式和激光式轉速傳感器都需要外接電源,使用不便;變磁阻式轉速傳感器穩定性差,振動條件下難以應用;電磁感應頻率式轉速傳感器不需外接電源,工作穩定性好,應用廣泛,因此開展頻率式轉速傳感器研究工作具有重要的現實意義。

頻率式轉速傳感器的研制難點在于線圈材料的選取和繞線方式、繞線圈數的確定、磁芯材料的選取和磁芯的尺寸結構設計,還有線圈和磁芯的固定及傳感器整體結構設計等,這些因素會影響轉速傳感器輸出信號的強弱和穩定性,以及工作溫度范圍和使用壽命。因此,目前轉速傳感器的國內研發水平較低,急需開展相關研究工作,研制高精度、高可靠性的、完全國產化的轉速傳感器產品。

頻率式轉速傳感器具有體積小、性能可靠、壽命長、不需要外加電源和潤滑油等優點[3],與一般性二次儀表均可配套使用。

1 工作原理

頻率式轉速傳感器利用電磁感應原理進行設計,為非接觸式轉速傳感器。傳感器主要由永久磁鐵和線圈組成,它必須配置音輪才能工作。音輪的前端與轉速源相連接,音輪旋轉時,輪齒靠近磁頭,磁阻減小,輪齒偏離磁頭,磁阻增大,這樣,磁通量呈現出周期性的變化,便產生了感應電動勢[4],這種感應電動勢的頻率和幅值均隨音輪輪齒的通過頻率而相應發生變化,通過測量輸出的頻率電壓信號,可以解算出轉速源的實時轉速。轉速傳感器工作原理如圖1 所示,音輪外形如圖2 所示。

感應電動勢的頻率與音輪輪齒的通過頻率成正比,即與音輪的轉速成正比,其關系如公式(1)所示。

其中,f——感應電動勢的頻率(單位:Hz);

z——音輪的轉齒個數;

n——音輪的轉速(單位:r/min)。

所以,只要音輪輪齒數確定,通過測試傳感器輸出信號的頻率值f,就可以推算出轉速源的轉速。

頻率式轉速傳感器是有源傳感器,信號幅值U的大小與輪齒轉速有關,幅值U隨轉速的變化而變化,轉速越高,幅值U越大[5]。幅值U和轉速傳感器探頭、音輪輪齒的距離d密切相關,d越小,輸出電壓幅值U越大,一般d的取值在0.5~1.5 mm[6]。

2 傳感器詳細設計

傳感器共由5 部分組成,包括外殼、鋁質插頭、電連接器以及磁芯和線圈[7]。外殼和鋁質插頭的作用主要是進行密封以及對外做機械連接。打開外殼,傳感器內部結構由3 部分組成:電連接器以及磁芯和線圈。兩組線圈之間通過膠布隔離,分別密繞在電連接器的內層和外層,兩組線圈的4 個端子與電連接器的4 個接線柱對應連接,磁芯通過灌膠固定在電連接器的內部。外殼與鋁制插頭通過兩顆螺釘固定后再通過機械滾邊將兩者連接在一起。傳感器外形及分解圖如圖3 所示。

傳感器外殼材料為0Cr18Ni10Ti 不銹鋼,保證傳感器有足夠的強度,可長時間使用而不會發生形變,同時,該材料有很好的耐腐蝕性,從而保證轉速傳感器具有良好的耐腐蝕性能,適合各種環境條件下使用。

電連接器選取酚醛模壓電連接器,安裝于傳感器內部,四周用密封膠填充,4 根接線柱與插頭連接,無直接與外部環境接觸的部分,保證傳感器具有良好的密封性,防止水汽及空氣中雜質進入,從而保護內部線圈和磁芯。同時,通過灌膠的方式使傳感器內部結構完全固定為一個整體,有效預防變形,具有壽命長的特點,該傳感器的設計壽命為10 年。

磁芯為傳感器的關鍵部件,是輸出信號能否滿足要求的決定性因素。磁芯材料為鋁鎳鈷系永磁材料,該材料具有高Br(剩余磁感應強度)、低矯頑力、溫度系數小、重量輕、原材料來源豐富、耐腐蝕氧化、各向異性系數大、性能穩定及成本低等優點,是應用最為廣泛的永磁材料之一[8]。

傳感器線圈采用Φ 0.1 mm 的銅漆包線,由于傳感器需要在較寬的環境溫度范圍中使用,加工過程中需要數千匝的繞制,線圈每匝之間必須保證絕緣,對漆包線的強度、所包漆的質量及繞制手法都有比較高的要求。

傳感器其余零部件均選擇高可靠性的原材料進行設計和加工。

傳感器采用雙路輸出設計[9],內部有兩組獨立線圈,在測試過程中會產生兩組感應電動勢,同時對這兩組感應電壓信號進行測試,將二者結果求平均值,得到的轉速值具有較高的精確度[10]。

傳感器的設計尺寸約為Φ 30 mm×50 mm,在無源轉速傳感器設計中,該傳感器具有較小的體積。

3 測試設備及方法

傳感器測試設備包括兩部分:轉速源部分和傳感器輸出測試部分。

轉速源采用GZJY-3 型轉速標準裝置,該裝置主要由主機、電機平臺、測試電纜及音輪組成。電機和音輪裝配在一起,電機轉動時音輪隨之一起轉動;主機用來控制和顯示電機及音輪的實時轉速,轉速范圍100~6,600 r/min,本設計中音輪轉齒個數為z=15。

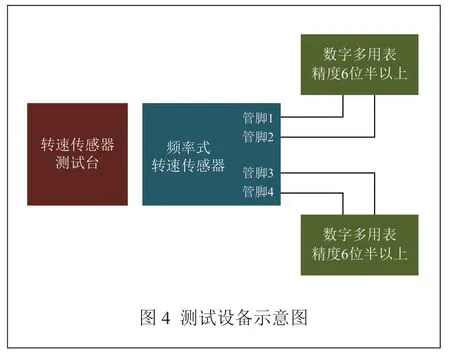

傳感器輸出測試部分主要包括數字多用表和測試電纜,如圖4 所示,將轉速傳感器通過專用測試電纜與兩臺數字多用表連接,數字多用表測量精度應不低于6 位半。具體測試步驟如下:

(1)將傳感器固定于轉速傳感器測試臺上,調整傳感器底部與感應器的距離,使其間距在1.2~1.3 mm 之間;

(2)兩臺數字多用表分別與被測傳感器輸出管腳的1、2 腳和3、4 腳連接;

(3)打開轉速傳感器測試臺電源開關,輸入轉速值500 rpm,當轉速測試臺顯示轉速穩定后,輸入轉速標稱值1,000 rpm,當轉速測試臺顯示轉速穩定后,調整數字多用表至頻率檔,記錄兩臺數字表的顯示頻率;調整數字多用表至交流電壓檔,記錄兩臺數字表的顯示電壓;

(4)以輸入轉速值與當前轉速值之差不得大于500 rpm 的速率,將轉速測試臺的轉速穩步增加至5,000 rpm,每次調整轉速值前應保證轉速測試臺顯示轉速穩定,當轉速測試臺顯示轉速(5,000 rpm)穩定后,調整數字多用表至頻率檔,記錄兩臺數字表的顯示頻率;調整數字多用表至交流電壓檔,記錄兩臺數字表的顯示電壓。

傳感器的輸出頻率、電壓值及計算后得到的轉速值如表1 所示。

通過表1 可以看出,轉速越大,傳感器輸出的交流電壓幅值越大,而且該傳感器具有較高的測試精度,測試誤差在0.1 rpm 以內。

表1 轉速傳感器輸出信號

4 結論

為研究電磁感應式轉速傳感器的原理、結構和測試方法,對基于電磁感應原理的轉速傳感器進行了詳細設計,包括傳感器的結構、輸入輸出和測試設備及方法等。結果表明,該轉速傳感器具有輸出精度高、耐高低溫、耐腐蝕、體積小、可靠性高、壽命長、不需外接電源和外加潤滑油等優點,缺點是必須配合音輪進行使用,有一定的使用局限性。