殺傷爆破彈彈體異常淬火時彈底大破片形成機理

彭嘉誠,蔣建偉,李響,李帥孝,陳永恒

(1.北京理工大學 爆炸科學與技術國家重點實驗室,北京 100081;2.陸軍裝備部駐沈陽地區軍事代表局駐沈陽地區第二軍事代表室, 遼寧 沈陽 110045;3.遼沈工業集團有限公司, 遼寧 沈陽 110045)

0 引言

彈底大破片是指殺傷爆破彈等彈丸在發射到達預定位置起爆后,彈體的彈底部分在爆炸加載下并未完全破碎,而是產生具有一定初速的大質量破片。由于大質量破片存速能力強,特別在直瞄射擊等發射條件下易回飛至發射陣地,造成人員和武器裝備的重大損失。彈體在爆炸驅動下產生彈底大破片具有一定偶然性,其原因與物理過程較為復雜,要消除破片回飛等故障的危害,就需要從彈體結構、彈體鋼材料力學性能、爆炸驅動金屬斷裂、破碎規律等出發,針對彈底大破片的產生過程和原因開展研究分析。

國內外研究人員對爆炸驅動金屬殼體破碎產生破片過程開展了大量研究。Taylor[1]最早在1944年基于拉伸斷裂假設及彈塑性理論提出“Taylor斷裂判據”。Mott[2]提出以統計方法和物理過程為基礎的兩類動態斷裂和破片質量分布模型。在此基礎上,Grady[3-4]、Grady等[5]對Mott動態破碎理論進行試驗驗證,并基于大量破片分布數據,從能量守恒角度建立了破片尺寸與爆炸加載應變率的關系。文獻[6-11]分別利用試驗和數值模擬方法從宏觀、微觀角度研究了爆炸加載條件下不同金屬柱殼、圓環的動態變形及斷裂特性以及產生破片的分布特征。但以上研究并未關注實際彈體的端部破碎狀態,文獻[12]采用光滑粒子流體動力學方法數值模擬了帶端部金屬圓筒破裂過程,得到了爆轟波傳播、殼體膨脹破裂、產物泄漏過程及破片速度、質量分布,開展驗證試驗證明了數值方法的有效性。Liao等[13]采用X光攝影技術試驗研究了不同端蓋條件下周向破片的速度與空間分布,并建立了帶端蓋圓柱殼體破片速度分布模型,但未涉及端蓋自身的破碎特性與速度分布。李春雷等[14]應用AUTODYN軟件對不同彈底結構的破甲彈爆炸破碎過程進行數值模擬,結合發射強度獲取了合適的彈底結構,但尚未開展彈體材料的力學性能對彈底斷裂特性的影響規律及彈底破片產生機理研究。加工成型后的彈體鋼材均需進行一定熱處理工藝以提高性能,淬火是將金屬工件加熱到某一適當溫度并保持一段時間,隨即浸入淬冷介質中快速冷卻的金屬熱處理工藝,通過鋼材微觀組織的轉變,然后配合不同溫度的回火以大幅提高鋼的剛性、硬度、韌性等,是應用最為廣泛的鋼材熱處理工藝。文獻[15]通過試驗與數值模擬方法研究了不同回火溫度對50SiMnVB鋼殼體形成破片性能的影響規律,結果表明隨著回火溫度升高,鋼殼體破碎程度降低,破片總數減少。文獻[16]利用霍普金森壓桿試驗研究了回火溫度對50SiMnVB鋼動態力學性能的影響,結果表明正火和600 ℃條件下合金鋼在高應變率條件下表現為塑性材料。上述研究表明,不同的淬火及回火工藝過程對彈體鋼材的材料力學性能以及在爆炸加載高應變條件下的破碎特性有重要影響,而由于操作失誤、機器失靈等造成諸如淬火油與彈體提前分離、淬火時間延長等異常淬火過程對鋼材微觀組織轉變及爆炸破碎性的影響還較少有人研究。

本文以某殺傷爆破彈爆炸產生彈底大破片并回飛事故為背景,利用金相顯微鏡觀察正常與異常淬火彈體及彈底大破片微觀組織,發現異常淬火過程將導致彈體微觀組織異常轉變,材料塑性提高。采用AUTODYN軟件開展不同拉伸極限的彈體爆炸驅動過程數值模擬,研究分析彈底的斷裂模式和異常淬火彈體爆炸產生彈底大破片的過程及原因等,以期為彈底破片回飛事故的故障分析提供借鑒和參考。

1 研究模型

1.1 問題分析

某殺傷爆破彈在靶場射擊試驗中,某發彈正常發射,在預定位置正常起爆后,在發射現場聽到破片回飛破空聲,并在炮位附近回收到彈底大破片,如圖1所示。從其形貌特征分析,彈底大破片具有軸對稱特征,邊緣輪廓近似圓形,邊緣斷口呈撕裂狀,外側中心有較大斷裂凹坑,外側面分布有6條大裂紋,從中心到邊緣裂紋逐漸變小,呈現為帶斷裂破壞區的完整彈底部,存速能力強,在爆炸加載下產生射擊反向初速,可回飛較長距離,極大地威脅到發射陣地的安全。

圖1 回收到的彈底破片

1.2 離散化模型及計算條件

利用專業網格剖分軟件TureGrid建立彈丸離散化模型,建模時利用質量等效原則將復雜的引信結構簡化為引信體,預制破片組件簡化為圓筒結構,彈體、炸藥裝藥按真實結構建立。數值計算采用AUTODYN-3D軟件提供的流體與固體耦合算法,流體域與炸藥裝藥爆轟產物采用歐拉單元算法,引信體、彈體、預制破片筒采用描述固體材料的拉格朗日單元。由于該模型為面對稱結構,故采用1/2模型。在流體域四周(對稱面除外)施加流出邊界條件,起爆點設置于炸藥裝藥頂面中心(緊貼引信體),計算模型如圖2所示。

圖2 爆炸驅動計算模型

1.3 材料模型及參數

數值模擬中流體域、炸藥裝藥、預制破片組件和引信體的材料參數取自AUTODYN軟件材料庫。彈體材料采用的50SiMnVB鋼是一種高強度、具備較大脆性和良好破碎性的炮彈用鋼,具體材料模型及參數設置如表1所示。

表1 部件材料模型

為模擬彈體在爆炸加載下的真實破裂現象,采用基于概率統計方法表征材料固有缺陷分布來產生破壞和裂紋的隨機(Stochastic)破壞模型,該模型按隨機分布來表征材料的破壞應變,使得這種材料含有隨機分布的弱化點,并設定弱化點處網格應變不能承受負壓力或剪應力,就可以根據不同分布得到不同數量和大小的破片[12,17-18]。

本文采用AUTODYN-3D軟件提供的主應力/應變破壞模型和Stochastic破壞模型表征彈體50SiMnVB鋼材固有缺陷的分布,是一種模擬爆炸驅動金屬彈體(及彈底)膨脹、斷裂至產生大量自然破片過程的有效方法[12,17]。

Stochastic破壞模型選擇弱化點破壞概率模型[12,18]為

(1)

式中:P為材料應變達到ε時的破壞概率;γ、C為取決于材料性質的常數,取γ=10,C=0.1.設定隨機破壞從材料破壞應力的50%開始。

采用如圖3所示的金相顯微鏡,觀察回收正常熱處理工藝下彈體50SiMnVB鋼材和彈底大破片的顯微組織形貌,如圖4所示。

圖3 金相顯微鏡觀察材料顯微組織

圖4 顯微組織形貌

彈體50SiMnVB鋼的熱處理過程為淬火后回火,正常熱處理后彈體鋼材顯微組織應只有回火索氏體,如圖4(a)所示,此時50SiMnVB鋼的沖擊功約25 J,Johnson-Cook強度模型參數[8]可采用如下:

[1-T*0.63],

(2)

但彈底大破片微觀組織大量出現回火索氏體和上貝氏體的混合組織,如圖4(b)所示,據分析,故障彈彈體在淬火過程中淬火油與彈體提前分離,致使部分奧氏體轉變為上貝氏體,剩余奧氏體發生馬氏體轉變,在回火后得到回火索氏體,最終呈現回火索氏體和上貝氏體的混合組織,主要由條片狀貝氏體鐵素體和條間分布的滲碳體組成,此時50SiMnVB鋼的沖擊功約45 J,表明其塑性變大,破碎性變差。并在異常淬火彈體4個不同位置處取50SiMnVB鋼材試樣,采用萬能材料試驗機測試其部分材料性能,如表2所示。

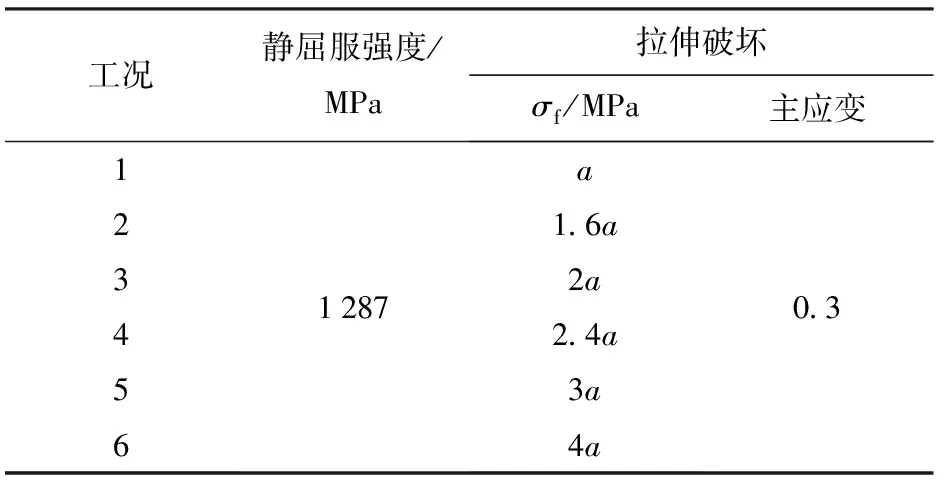

表2 異常淬火彈體50SiMnVB鋼力學性能

由表2數據可知,熱處理過程中的異常淬火將使彈體50SiMnVB鋼材的靜屈服強度提高,可通過調整材料強度模型中屈服強度參數描述,導致材料塑性變大的特征可通過調整主應力/應變破壞模型參數來表征,計算工況如表3所示。

表3 計算工況

2 彈底大破片產生原因與物理過程

2.1 彈底破片形貌

表4列出了數值模擬獲得的不同拉伸破壞主應力σf時彈體在爆炸加載下彈底內、外側的破碎狀態(t=80 μs)。

分析表4圖像可知,隨著彈體拉伸破壞主應力提高,彈底外側中心破壞區域、內、外側裂紋的數目與破壞區域明顯減小,整體形態由斷裂為數塊破片過渡為帶有破壞區的整塊大破片。當彈體拉伸破壞主應力σf=2.4a時,彈底內側裂紋已不連通,外側只有中心區域破壞較嚴重,彈底不再破裂為多塊,此時彈體在爆炸加載下形成了彈底大破片。彈體拉伸破壞主應力σf=3a時,數值模擬獲取的彈底大破片與回收破片形貌、尺寸較為一致,如圖5所示。

表4 爆炸加載下彈底破碎狀態(t=80 μs)

由圖5可知,數值模擬獲取的彈底大破片與回收破片內、外側形貌與破碎狀態較為一致,均具有軸對稱特征,邊緣輪廓近似圓形,邊緣斷口呈撕裂狀,外側中心有較大破壞區域,外側面分布有6條大裂紋,且從中心到邊緣,裂紋逐漸變小,整體上均呈現為帶斷裂破壞區的彈底部。數值模擬獲得的彈底大破片內側破裂面內、外輪廓近似圓形,內、外半徑Ri、Ro分別為31.6 mm,43.8 mm,實際回收破片對應的尺寸分別為34.0 mm,47.0 mm,相對誤差分別為7.1%,6.8%,說明數值模擬結果與實際情況吻合較好。故可利用相應數值模擬工況對彈底大破片的產生原因與物理過程開展研究分析。

圖5 數值模擬結果(左)與回收破片(右)形貌、尺寸對比

2.2 彈底斷裂模式

圖6是彈體拉伸破壞主應力σf=3a時,數值模擬獲取的彈體彈底部分膨脹、破碎過程。

圖6 彈體彈底部分膨脹、破碎過程(σf=3a)

由圖6可知,彈丸炸藥裝藥起爆后,爆轟波從彈頭部裝藥起始,依次傳播至彈底,彈體壁受此爆炸加載逐漸膨脹、破裂并產生隨機分布的大量自然破片。然而,彈體彈底部分在爆炸加載下并沒有像彈體壁一樣完全破裂,反而形成“整塊”彈底大破片,此時應從彈底在爆炸波加載、稀疏波卸載等作用過程中的響應出發,逆向研究分析彈底的斷裂破壞狀態和裂紋分布。下文對彈底大破片上分布的3類典型斷裂模式開展具體分析。

2.2.1 軸向“崩落”

圖7所示為數值模擬得到的爆炸加載彈底部前后彈體彈底部分應力分布與材料狀態(σf=3a)。

炸藥裝藥起爆后,爆轟波開始傳播,當爆轟波陣面在殼體底部反射后,發生圓錐形斜沖擊波和平面沖擊波的復雜相互作用,在彈體底部形成形狀接近于球面的沖擊波陣面[19](見圖7(c)),彈腔底部形成高壓區,彈體底部的金屬殼在徑向受到強烈擠壓,最終使彈底部變成倒置漏斗的形狀(見圖7(f))。結合數值模擬圖像進行該過程的具體分析:t=40 μs時,由爆炸加載導致的應力波已在彈底部開始傳播;t=42 μs時,應力波波陣面仍在彈底部區域,而彈底部與彈體壁結合的內側圓角處已有卸載,裂紋自此處開始;t=44 μs時,彈底內側圓角與彈底外側邊緣連線應力最大,從圓角處衍生的裂紋極有可能沿此處擴展,直至貫穿彈底內、外側;t=60 μs時,彈底形成的漏斗形大破片從彈體中完全斷裂。在此過程中,彈底邊緣由于裂紋貫穿內、外側發生的軸向斷裂,類似爆炸成型彈丸(EFP)聚能裝藥在起爆后藥型罩變形過程中出現的軸向“崩落”現象。參考文獻[20],類似地可認為在彈底經受爆炸加載后,由于彈底部沿徑向不同位置存在速度梯度,塑性波將在彈底內部傳播,當速度梯度超過斷裂臨界值,軸向斷裂便由此發生。

圖8給出了彈底坐標系及施加在彈底部的觀測點位置。圖9給出了以彈底中心為坐標原點時,各觀測點處彈體軸向(z軸方向)與徑向(x軸方向)速度沿彈徑(x軸)的分布(σf=3a,t=80 μs)。

由圖9可知,沿彈徑方向(x軸方向),彈底x=±30 mm處相鄰質點速度梯度差過大,彈體50SiMnVB鋼極可能在此處斷裂,產生軸向“崩落”,即彈底破裂面內輪廓半徑Ri約為30 mm,與圖5中實際回收破片測得的尺寸接近。

2.2.2 彈底外側層裂

當平面爆轟波正向入射靶板時,即有壓縮波沿靶板傳播并在靶板的后自由面反射,隨后波之間的相互作用產生拉伸應力,在相應的條件下可能導致靶板出現層裂式斷裂,屬于一種材料開裂性斷裂的動態斷裂,層裂式斷裂表面通常粗糙不平,既有脆性斷口,也有延性斷口。特別地,當炸藥裝藥在有限厚度金屬靶板表面接觸爆炸時,靶板材料的一部分可能層裂或裝藥下方靶板發生穿孔式完全斷裂[19]。

類似地,在彈底受到炸藥爆炸加載后,壓縮波也會沿彈底厚度方向傳播并在彈底外側自由面反射,產生拉伸應力在一定條件下極可能導致彈底中心部分出現層裂,沖出一個具有一定速度的“塞塊”。從圖7彈底厚度剖面看:t=46 μs時,在彈底內部已出現材料破壞導致的裂紋;t=50 μs時,彈底內部層裂區域進一步擴大,同時環向裂紋互相連通。圖10和圖11分別為數值模擬獲得的彈底速度分布圖和彈底層裂“塞塊”形態圖(σf=3a,t=100 μs)。

圖10 彈底速度分布圖(σf=3a,t=100μs)

圖11 彈底層裂“塞塊”形態(σf=3a,t=100 μs)

結合2.2.1節分析,在彈體底部形成的球面沖擊波陣面(見圖7(c))從彈體底部外表面輸出后,引起前沿也是球面的反射稀疏波向內傳播,導致殼體底部圓錐形拉伸應力區的產生,并因此引起底部層裂[19]。由圖10可直觀獲知爆炸加載下壓縮波傳入彈底,并在外側自由面反射形成的拉伸波共同作用下,彈底發生層裂沖出的“塞塊”速度約為1 075 m/s;由圖11可知,“塞塊”形態類似表面凹凸不平的實心圓柱,圓柱高約8 mm,底面直徑約為20 mm.

2.2.3 徑向裂紋衍生、擴展

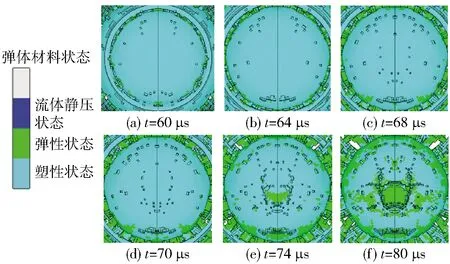

圖12所示為數值模擬獲取的典型時刻彈底外側徑向裂紋衍生及擴展過程(σf=3a)。

圖12 彈底外側裂紋衍生及擴展過程(σf=3a)

由圖12可知:在t=60 μs時,彈底已從彈體中較完整地斷裂出來,同時在外側表面已有裂紋孔洞衍生,隨著應力波在彈底的反復傳播,裂紋不斷衍生、擴展;t=74 μs時,在彈底外側表面出現數條徑向與環向裂紋;t=80 μs時,徑向和環向裂紋已互相連通,彈底外側中心出現明顯層裂區,但并未使彈底完全破碎,最終形成帶有裂紋和層裂破壞區的彈底大破片。

2.3 小結

保留彈底大破片(σf=3a)主要的斷裂形態,忽略較小的孔洞和其他破壞,繪制彈底大破片斷裂模式分析圖,如圖13所示,其中Ⅰ為軸向“崩落、Ⅱ為外側層裂、Ⅲ為徑向裂紋衍生與擴展。

圖13 彈底大破片斷裂模式分析

結合2.2節分析和圖13,在炸藥裝藥起爆后,彈體彈底部先后經歷爆轟波加載、應力波卸載等過程后,在彈底部發生的斷裂模式主要包括以下3類:軸向“崩落”、外側層裂、徑向裂紋衍生與擴展。且3類斷裂模式的起始時間存在先后,軸向“崩落”最先發生(t=42 μs),外層層裂隨后發生(t=46 μs),最后發生徑向裂紋的衍生與擴展(t=60 μs),但各自發展階段存在重合。

由彈底3類斷裂模式的發展就可以分析異常淬火彈體爆炸產生彈底大破片的原因和物理過程:由于彈底內側圓角處最先卸載,裂紋開始在此處衍生,同時圓角與彈底外側邊緣連線應力最大,軸向“崩落”首先發生,導致完整彈底從彈體中截斷出來,爆轟產物在彈底邊緣處泄露,減弱了其對彈底的持續作用;同時由于材料塑性增大,動態拉伸破壞極限提高,在“脫落”彈底上發生的層裂作用只能使彈底外側中心部分材料以高速“塞塊”的形式沖出,無法形成貫穿式大范圍破壞,彈底大破片上數條徑向裂紋在外側衍生,但同樣因為爆轟產物泄露和材料塑性提高,不能互相連通,也不能從中心破壞區貫穿至邊緣。綜上分析,軸向“崩落”是彈底大破片形成的必要條件,但后兩類斷裂模式發展不充分、不徹底使得彈底無法斷裂為數塊破片,最終形成帶有裂紋和層裂破壞區的彈底大破片,并在一定條件下發生破片回飛事故,產生嚴重的安全隱患。

3 試驗驗證

由2.2節數值模擬方法獲得的彈底大破片產生過程與分析獲得的3類彈底斷裂模式,即異常淬火彈體爆炸產生彈底大破片原因仍需要通過復現試驗進行驗證。通過控制熱處理工藝中的淬火過程,模擬淬火油與彈體提前分離的狀態,成功試制了存在大量回火索氏體和上貝氏體混合組織的50SiMnVB鋼彈體。圖14所示為通過金相顯微鏡觀察到該彈體50SiMnVB鋼表面的微觀組織形貌。同時,通過力學性能材料試驗機測得其屈服強度為986 MPa,斷面收縮率為44%,已接近彈底大破片50SiMnVB鋼的材料力學性能。

圖14 靜爆彈體表面微觀組織

利用試制的50SiMnVB鋼彈體在其他條件均不改變的情況下裝填B炸藥,制成全備彈后在靶場進行靜爆試驗,試驗現場布置如圖15所示,試驗彈下方依次是多層木制箱和厚沙土層,在彈丸頂部起爆,利用箱體下方的厚沙土層回收彈底破片。

圖15 試驗現場布置

彈丸起爆后,試驗現場木制箱向四周分散,在形態較完好的木制箱體上出現完整的圓形孔洞,如圖16(a)所示。在爆炸造成的沙土層凹坑中拾取到6塊較大的彈底破片,拼接后如圖16(b)所示。

圖16 試驗結果

由圖16可知:木制箱上留有的完整圓形孔洞說明彈體的彈底部分在受爆炸加載后并未瞬間斷裂成四散分離的大量小破片;在彈丸底部沙土層凹坑中回收的6塊較大破片基本可拼接成完整的彈底大破片,且彈底破片邊緣部分呈現撕裂狀,拼接的大破片中心處有層裂導致的穿孔式完全斷裂[20],徑向有連通彈底內、外側和中心與邊緣的6條大裂紋,證明了彈底破片存在的3類斷裂模式:軸向“崩落”、外側層裂、徑向裂紋衍生與擴展。此次靜爆試驗回收的彈底破片斷裂破壞較為嚴重,形成6塊破片,沒有完全復現事故彈完整的回飛彈底大破片,可能是因為試驗回收采用的厚沙土層較硬,帶斷裂破壞區的彈底大破片與其碰撞后沿原有裂紋徹底斷裂。其次,試制彈體時沒有完全做到與事故彈彈體50SiMnVB鋼的力學性能一致。

4 結論

本文針對異常淬火彈體爆炸產生回飛彈底大破片現象,利用金相顯微鏡觀察正常與異常淬火彈體及彈底大破片微觀組織,采用AUTODYN軟件開展不同拉伸極限的彈體爆炸驅動過程數值模擬,分析了彈底斷裂模式及異常淬火彈體爆炸產生彈底破片的原因和物理過程,并得到故障復現試驗的驗證。主要得出以下結論:

1)隨著彈體拉伸破壞主應力σf提高,爆炸加載后的彈底由斷裂為數塊逐漸過渡為帶有裂紋和層裂破壞區的彈底大破片;當σf=3a時,數值模擬結果與回收彈底大破片形貌、尺寸一致。

2)內爆加載下彈底的斷裂模式包括:軸向“崩落”、外側層裂、徑向裂紋衍生與擴展。

3)異常淬火彈體與彈底大破片出現大量回火索氏體與上貝氏體混合微觀組織,提高了彈體鋼材的塑性和屈服強度,可導致內爆加載下彈底大破片的產生。

參考文獻(References)

[1] TAYLOR G I.The fragmentation of tubular bombs[M]∥ATCHELOR G K B.The Scientific Papers of G.I.Taylor.Cambridge, UK: Cambridge University Press,1963:387-390.

[2] MOTT N F.Fragmentation of shell cases[J].Proceedings of the Royal Society of London.Series A, Mathematical and Physical Sciences,1947,189(1018):300-308.

[3] GRADY D E.Impact failure and fragmentation properties of tungsten carbide[J].International Journal of Impact Engineering,1999,23(1):307-317.

[4] GRADY D E.Fragmentation of rings and shells[M].New York, NY, US: Springer Verlag, 2006.

[5] GRADY D E, OLSEN M L.A statistics and energy based theory of dynamic fragmentation[J].International Journal of Impact Engineering,2003,29(1):293-306.

[6] ARNOLD W, ROTTENKOLBER E.Fragment mass distribution of metal cased explosive charges[J].International Journal of Impact Engineering, 2008, 35(12):1393-1398.

[7] 俞鑫爐,董新龍,付應乾,等.金屬柱殼外爆膨脹斷裂特性的數值模擬研究[J].兵工學報,2014,35(增刊2):257-262.

YU X L, DONG X L,FU Y Q, et al.Numerical simulation study on fracture mechanism of cylindrical shells subjected to explosive loading[J].Acta Armamentarii,2014,35(S2):257-262.(in Chinese)

[8] 朱建軍,李偉兵,李文彬,等.高應變率下金屬柱殼動態變形及形成破片特性研究[J].兵工學報,2017,38(10):1933-1941.

ZHU J J, LI W B, LI W B, et al.Dynamic deformation and fracture fragmentation behavior of metal cylindrical shell at high strain rates[J].Acta Armamentarii,2017,38(10):1933-1941.(in Chinese)

[9] GRISARO H Y, DANCYGIER A N.Spatial mass distribution of fragments striking a protective structure[J].International Journal of Impact Engineering, 2017, 112:1-14.

[10] GRISARO H Y, DANCYGIER A N.Model of fragmentation distribution over a protective wall[J].International Journal of Impact Engineering, 2019, 128:1-10.

[11] AN X Y, YE P, LIU J Y, et al.Dynamic fracture and fragmentation characteristics of metal cylinder and rings subjected to internal explosive loading[J].Materials,2020,13(3):778-795.

[12] KONG X S, WU W G,LI J, et al.A numerical investigation on explosive fragmentation of metal casing using smoothed particle hydrodynamic method[J].Materials and Design, 2013, 51:729-741.

[13] LIAO W, JIANG J W, MEN J B, et al.Effect of the end cap on the fragment velocity distribution of a cylindrical cased charge[J].Defence Technology,2021,17(3): 1052-1061.

[14] 李春雷,張志彪,王雨時,等.某亞音速破甲彈彈底結構破片安全性改進[J].彈箭與制導學報,2018,38(1):27-30, 40.

LI C L, ZHANG Z B, WANG Y S, et al.Safety improvement of the fragment of projectile base structure of a subsonic high explosive anti-tank projectile[J].Journal of Projectiles,Rockets,Missiles and Guidance,2018,38(1):27-30, 40.(in Chinese)

[15] 朱建軍,李偉兵,王曉鳴,等.回火溫度對50SiMnVB鋼殼體形成破片性能的影響[J].兵工學報,2015,36(11):2080-2086.

ZHU J J, LI W B, WANG X M, et al.Effect of tempering temperature on the forming properties of fragments of 50SiMnVB steel shell[J].Acta Armamentarii,2015,36(11):2080-2086.(in Chinese)

[16] 常列珍,張治民,范煜珩.回火溫度對50SiMnVB合金鋼動態力學性能的影響[J].中北大學學報(自然科學版),2009,30(5):489-494.

CHANG L Z, ZHANG Z M, FAN Y H.Effect of tempering temperature on dynamical properties of 50SiMnVB alloy steel[J].Journal of North University of China(Natural Science Edition),2009,30(5):489-494.(in Chinese)

[17] LI W, HUANG G Y, FENG S S.Effect of eccentric edge initiation on the fragment velocity distribution of a cylindrical casing filled with charge[J].International Journal of Impact Engineering, 2015, 80:107-115.

[18] 王韞澤,王樹山,魏平亮,等.穿甲彈異物阻滯膛炸機理數值仿真分析[J].兵工學報,2018,39(5):859-866.

WANG Y Z,WANG S S,WEI P L,et al.Numerical simulation and analysis of bore premature of armor piercer caused by foreign matter obstruction[J].Acta Armamentarii,2008,39(5):859-866.(in Chinese)

[19] Л.П.奧爾連科.爆炸物理學[M].孫承瑋,譯.北京:科學出版社,2011.

ORLENKO Л П.Explosion physics[M].SUN C W, translated.Beijing: Science Press, 2011.(in Chinese)

[20] 丁力,蔣建偉,門建兵,等.爆炸成型彈丸成型過程中的斷裂數值模擬及機理分析[J].兵工學報,2017,38(3):417-423.

DING L, JIANG J W, MEN J B, et al.Numerical simulation and mechanism analysis of EFP’s fracture in forming process[J].Acta Armamentarii,2017,38(3):417-423.(in Chinese)