煙絲結構在線檢測裝置設計

吳文強 李 軍 陳 龍 金 勇 劉 斌 鐘科軍 毛偉俊 王藝斌 許文武

(1. 湖南中煙工業有限責任公司技術中心,湖南 長沙 410007;2. 南京焦耳科技有限責任公司,江蘇 南京 210000)

煙絲結構是影響卷煙物理指標的主要因素之一,不同結構的煙絲對卷煙的質量和穩定性都有一定的影響,對卷煙的煙支重量、吸阻[1]、端部落絲量等質量指標[2]也有顯著影響。目前煙草企業對煙絲結構的檢測仍普遍采用煙絲振動分選篩,這種方法采樣周期長,數據實時性差,而且受人為影響較多。近年來有學者通過圖像識別技術來檢測煙絲結構,楚晗等[3]通過對比同檔次短支卷煙和常規卷煙的煙絲結構分布并對煙絲結構與物理指標進行回歸分析,研究了煙絲結構分布及其對物理質量的影響差異;余娜等[4]采用分形理論,推導了煙絲篩下積累質量百分比與分形維數的相關性方程;夏營威等[5]通過計算機視覺系統,拍攝煙絲的可見光圖像,并對圖像進行畸變校正,提出了煙絲切口位置識別算法,實現了無規則擺放煙絲的寬度測量;郭三刺等[6]采用中值濾波對煙絲圖像進行預處理,然后再用邊緣提取方法計算煙絲的各個特征值,適用于離線檢測煙絲結構;劉洋等[7]采用CCD掃描成像式對煙絲寬度進行快速檢測;邸成良等[8]提出一種基于圖像處理的自適應煙絲寬度測量方法,該方法具有很強的自適應性和抗干擾性,可以借鑒到煙絲結構的在線測量方面。但是這些研究都是針對煙絲結構[9]離線檢測的,未見在線檢測的相關文獻報道。

研究擬采用風選攤薄方式與圖像智能識別技術,設計開發在線煙絲結構檢測系統,以期能夠準確快速地檢測煙絲長度、寬度、面積,并統計出煙絲中整絲、碎絲比例。

1 系統組成

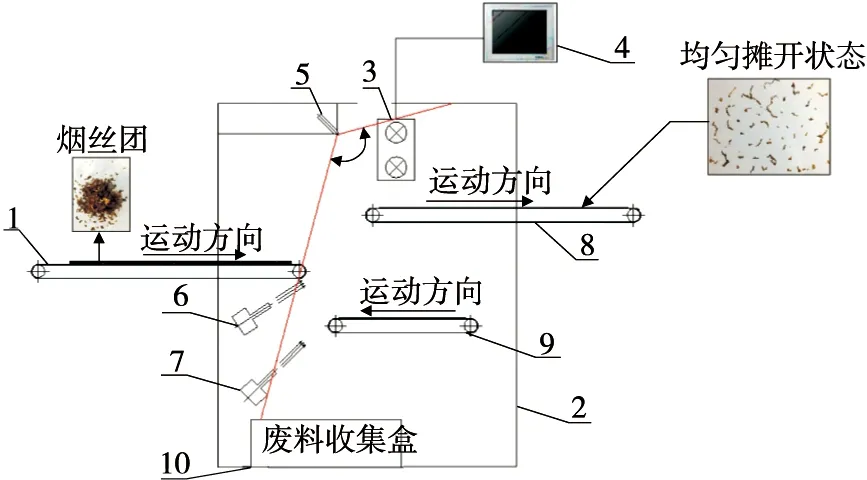

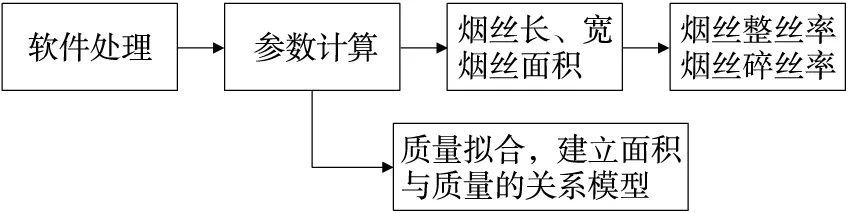

如圖1所示,在線煙絲結構檢測系統主要包括煙絲輸送皮帶機、風選室、圖像采集系統、圖像處理系統和煙絲結構在線檢測軟件。輸送皮帶機B1烘干后的煙絲輸送至風選室,風選室中有兩道氣動吹散裝置,分別是氣動吹散裝置A1和氣動吹散裝置A2,實現煙絲的多次吹散。第一道氣動吹散裝置A1把輸送皮帶機B1來料中的單獨的煙絲吹落到輸送皮帶機B2上,煙絲團落到輸送皮帶機B3上,輸送皮帶機B3上的煙絲和煙絲團經過氣動吹散裝置A2,將獨立的吹散的輕的煙絲落到輸送皮帶機B2上,煙絲團落到輸送皮帶機B3上。經過兩次吹散后,吹散的煙絲落到輸送皮帶機B2上,進入下道工序。經過兩次吹散后,依然落下來的是梗簽、焦油塊等雜物,進入廢料收集盒。圖像采集系統采集煙絲在吹散狀態下的煙絲圖像(也就是輸送皮帶機B2上方的煙絲圖像)。如圖2所示,圖像處理系統對采集的煙絲圖像進行預處理,通過煙絲結構檢測軟件準確計算出每根煙絲的長度、面積,進行質量擬合,建立面積與質量的關系模型;同時根據這些數據統計出煙絲中整絲、碎絲比例;計算出整絲率、碎絲率,得出煙絲結構參數。

2 技術實現

在線煙絲結構檢測系統中煙絲攤薄、煙絲圖像檢測所涉及的技術是研究的核心。

2.1 煙絲攤薄機構設計

風選室中氣動吹散裝置A1將輸送皮帶機B1勻速定量輸送煙絲團經行吹散攤薄,形成相互獨立的狀態,重量輕的煙絲被吹落在輸送皮帶機B2上,部分煙絲、重量重的煙絲團、梗簽及雜物、生產線上產生的焦油塊下落到輸送皮帶機B3上,輸送皮帶機B3運行方向與輸送皮帶機B2相反,再經由氣動吹散裝置A2再次進行吹散攤薄,部分煙絲團被吹散至相互獨立的完全攤開的狀態,在風力作用下最終落入輸送皮帶機B2,無法吹散的煙絲團、有一定重量的梗簽及雜物、生產線上產生的焦油塊落入下方廢料收集盒。而煙絲的造碎情況可以通過后續試驗重復測量同一批次煙絲的碎絲率進行比較得到,如果設備在線計算的碎絲率與國標方法統計結果差別不大,并且重復測量碎絲率的變異系數較小,則可以判定該設備的造碎情況較小。而煙絲的攤薄效果可以通過統計煙絲的成團率得到,成團率越小則煙絲的攤薄效果也就越好。

1.輸送皮帶機B1 2.風選室 3.圖像采集系統 4.圖像處理軟件 5.光源 6.氣動吹散裝A1 7.氣動吹散裝置A2 8.輸送皮帶機B2 9.輸送皮帶機B3 10.廢料收集盒圖1 在線煙絲結構檢測系統結構圖Figure 1 Structure diagram of online cut tobacco structure detecting system

圖2 圖像處理系統Figure 2 Image processing system

2.2 檢測單元的設計及原理

煙絲圖像檢測單元主要包括光源、高速CCD線陣相機、采集卡和工控機。為了滿足大視場高分辨率的要求,采用DALSA P4-CC-08K050-00-R線陣CCD相機,該相機有8 192個感光單元,像元尺寸達到7.04 μm×7.04 μm,當鏡頭放大倍率為0.7時,檢測裝置的最小測量值為0.01 mm,可滿足煙絲長度的測量要求。圖像檢測單元集成了煙絲檢測識別算法、煙絲結構檢測算法。該單元的工作流程:采集的煙絲在吹散狀態下的煙絲圖像(輸送皮帶機B2上方的煙絲圖像)經檢測識別算法處理后,識別出的煙絲目標區域,對確定的煙絲目標區域經煙絲結構檢測算法計算出該目標的長度,并依據事先標定出的煙絲質量模型,計算出待測樣品中的整絲和碎絲的質量,同時確定整絲率和碎絲率,得到煙絲的結構參數。

2.3 圖像處理算法

由于煙絲的測量精度要求過高,采用大分辨率線陣CCD拍攝煙絲圖像時,得到煙絲圖像較大(80 mm×80 mm 的圖像,每幅圖像大小約為80 MB),因此需要對煙絲圖像進行處理后才能快速準確地計算煙絲的長度。處理過程為:首先將圖像進行預處理,中值濾波去除噪聲,然后閾值化處理將彩色圖像轉換為二值圖像,進行連通區域標記并提取煙絲連通區域,得到單根煙絲的圖像,最后將單根煙絲進行細化、去毛刺(分叉點)測量煙絲的長度。另外,根據標記的連通區域的面積判定成團煙絲,若煙絲判定為成團,還需要對成團煙絲進行分割。

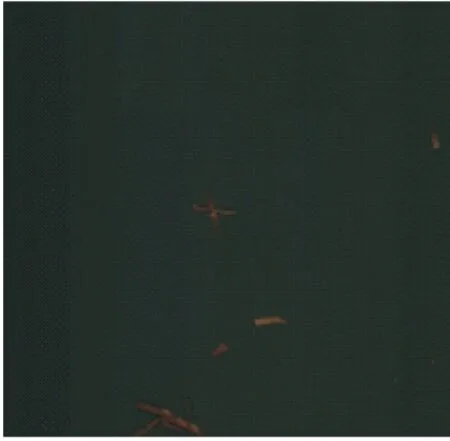

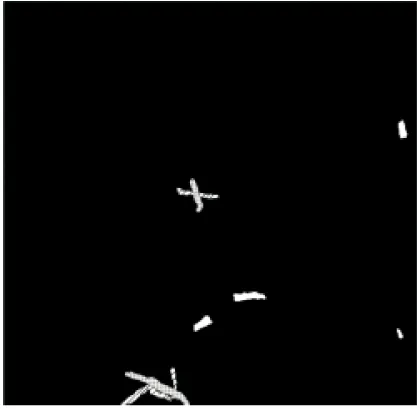

(1)圖像預處理。采集到煙絲圖像如圖3所示,由于煙絲的結構不規則,需要對圖像進行預處理去除噪聲。去噪方法選用中值濾波法[10],采用3×3的濾波窗口,以盡可能地保存圖像的細節信息。由于煙絲圖像中的背景部分存在略微明顯的白色噪點,采用中值濾波可以取得較好的抑制效果,見圖4。

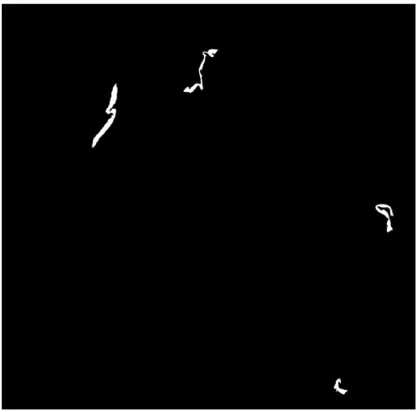

(2)利用閾值分割對煙絲進行二值化,提取煙絲連通區域[11]。為標記圖像中的不同煙絲,對分割后的二值圖像進行連通提取和標記操作。常見的連通域提取方法有:線標記法[12]、區域增長法[13]、像素標記法[14]、基于特殊體系的并行標記算法[15]等。采用廣度優先的連通域檢測方法[16]獲取煙絲連通域,并使用不同的灰度值標記連通操作得到的不同區域。標記效果如圖5所示。

圖3 煙絲圖像圖Figure 3 Image of cut tobacco

圖4 圖像預處理Figure 4 Image pre-processing

圖5 連通域標記Figure 5 Label the connected areas

(3)對于成團的煙絲,通過提取每個煙絲連通區域內的面積,因為一般單個煙絲的面積都比較小,只有當煙絲成團時,輪廓區域面積較大,通過設定面積閾值,來判斷連通區域是否屬于成團煙絲,見圖6。若被判定為成團煙絲,就需要對煙絲進行分割操作。通過基于預測密集的局部形狀描述子[17],將這些描述子組裝成實例,通過卷積神經網絡進行訓練預測,并對其進行分割操作。

通過訓練一個卷積神經網絡來預測較為密集的局部形狀塊,從中在單通道中將所有的實例集合到一個圖像中。卷積神經網絡預測圖像中每個像素的密集塊,然后用它來找到塊大小內每對像素的一致性。從中挑選出最符合的塊進行連接。塊與塊的連接邊緣是通過連接塊一致性的賦值分數確定的。卷積神經網絡會在函數上產生一個估值p。

p*:Dom(I)×P→{0,1},

(1)

(2)

式中:

Dom(I)——采集圖像I;

P——圖像中的密集偏移集;

Instance——實例;

x——圖像中的像素;

dx——像素x的變化量;

fg(I)——前景圖像。

對于每個像素x∈Rd在d維圖像I中的前景fg(I)中,當x+dx和x屬于同一實例,則在密集偏移集P?Rd處的每個像素的x+dx是固定不變的。通過對每個密集塊與塊之間邊緣的確定,來完成對煙絲中成團煙絲輪廓的分割。

利用訓練深度卷積神經網絡來預測函數p。它通過預測輸入圖像的每個像素的px(x+P)來實現。因此,集合P的基數決定了網絡輸出通道的數量。使用的是U-Net作為主干架構,通過在所有輸出上訓練網絡的標準交叉熵損失來計算平均值。為了方便預測形狀表示結果,在U-Net上層路徑中保持特征圖的數量固定,因此避免了僅從標準U-Net倒數第二層中的有限元特征圖預測到的高維像素輸出。

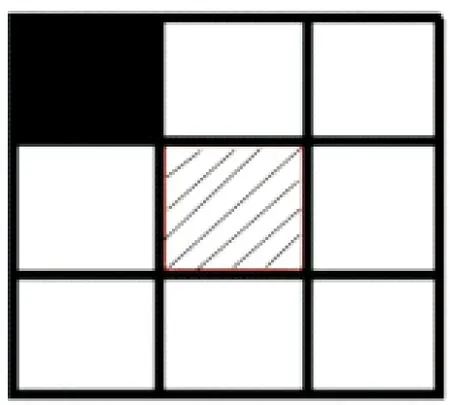

U-Net的輸入是一張經過壓縮后的256×256圖像,網絡是由卷積和Max Pooling構成的一系列降采樣操作的壓縮路徑。壓縮路徑由4個block組成,每個block使用了3個有效卷積和1個Max Pooling降采樣,每次降采樣之后特征圖的個數會乘2,因此特征圖的尺寸會發生變化,最終得到了尺寸為41×41的特征圖。如圖7所示,白色輪廓表示單個煙絲輪廓,同時含有斜線和灰點的煙絲輪廓代表了成團的煙絲,而不同的輪廓煙絲代表了分割出來的不同煙絲。

圖6 部分成團煙絲Figure 6 Part of the cut tobacco

圖7 分割成團煙絲Figure 7 Cut into pieces

(4)在得到的煙絲連通域中,對圖像進行細化,提取煙絲骨架[18]。細化是將圖像的線條從多像素寬度減少到單位像素寬度的過程,又叫骨架化,細化的結果是原連通域的中心線,其穩定狀態是將圖像細化到最低限度相連且無斷點的線[19]。

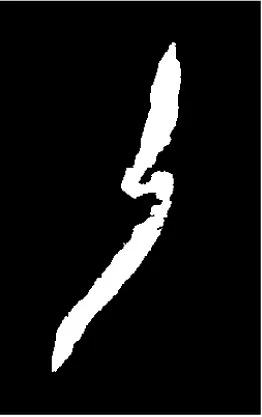

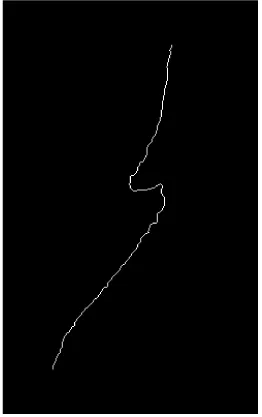

得到細化后的煙絲圖像后,有時還需要對煙絲圖像去除毛刺,主要思路就是將所有分支與毛刺都看成不同長度的分支,如果分支長度過短小于一定長度就認為是毛刺被去掉。每一個分支的結尾點都是一個端點。首先,遍歷所有連通區所有點,找到所有端點,端點的定義為其8鄰域點只有一個像素點,如圖8所示,斜線像素點8鄰域內只有黑色點一個像素點,那么判斷斜線點為端點。遍歷每一個端點,直到遍歷到該分支的起始點也就是分岔點,分岔點定義為:經過細化后,8鄰域的像素點個數≥3的點,統計每個分支的長度,長度小于閾值T的分支被認為是毛刺分支。之后將毛刺分支擦除,得到完好的煙絲細化圖像。圖9為分割后的部分煙絲圖像,圖10為去毛刺后的細化圖像。

圖8 判斷煙絲輪廓端點Figure 8 Judging the end point of cut tobacco contour

圖9 分割后的煙絲圖像Figure 9 Cut tobacco image after segmentation

圖10 細化后的煙絲圖像Figure 10 Cut tobacco image after skeletonization

統計骨架的長度即為煙絲的長度。根據《卷煙工藝規范》[20]中規定,若煙絲長度>2.5 mm即為整絲,若煙絲長度<1.0 mm即為碎絲。然后通過計算煙絲的面積,擬合出整絲和碎絲的重量,從而計算出煙絲的整絲率和碎絲率。

3 檢測效果

3.1 在線持續檢測時間的設定

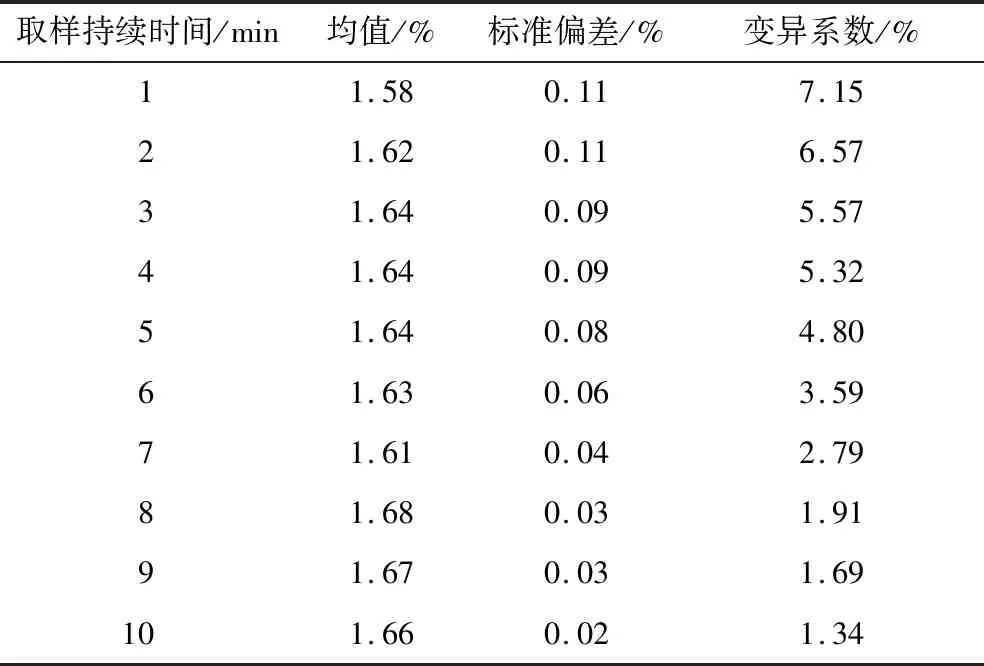

為確定適合煙絲結構在線持續檢測時間,把持續檢測時間設定為10個時間段(1~10 min),每個時間段分別測量10次,計算煙絲結構碎絲率的平均值和變異系數,結果見表1。由表1可知,持續檢測時間<5 min時,各組檢測結果變異系數>5%,持續檢測時間≥5 min時,變異系數<5%。因此,將在線持續檢測時間設定在5 min以上,能夠較為真實地反映制絲線煙絲結構實際質量狀況。

3.2 煙絲結構裝置的攤薄效果分析

為驗證在線煙絲結構檢測裝置的攤薄效果,針對湖南某卷煙品牌A的成品煙絲,每間隔5 min統計一次成團率,共統計5次(一次統計結束后立即開始下一次的統計),成團率分別為4.28%,5.07%,4.51%,4.22%,4.86%,均值為4.59%。說明此設備對于煙絲的攤薄效果較好。

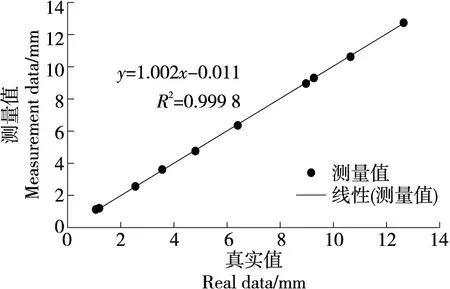

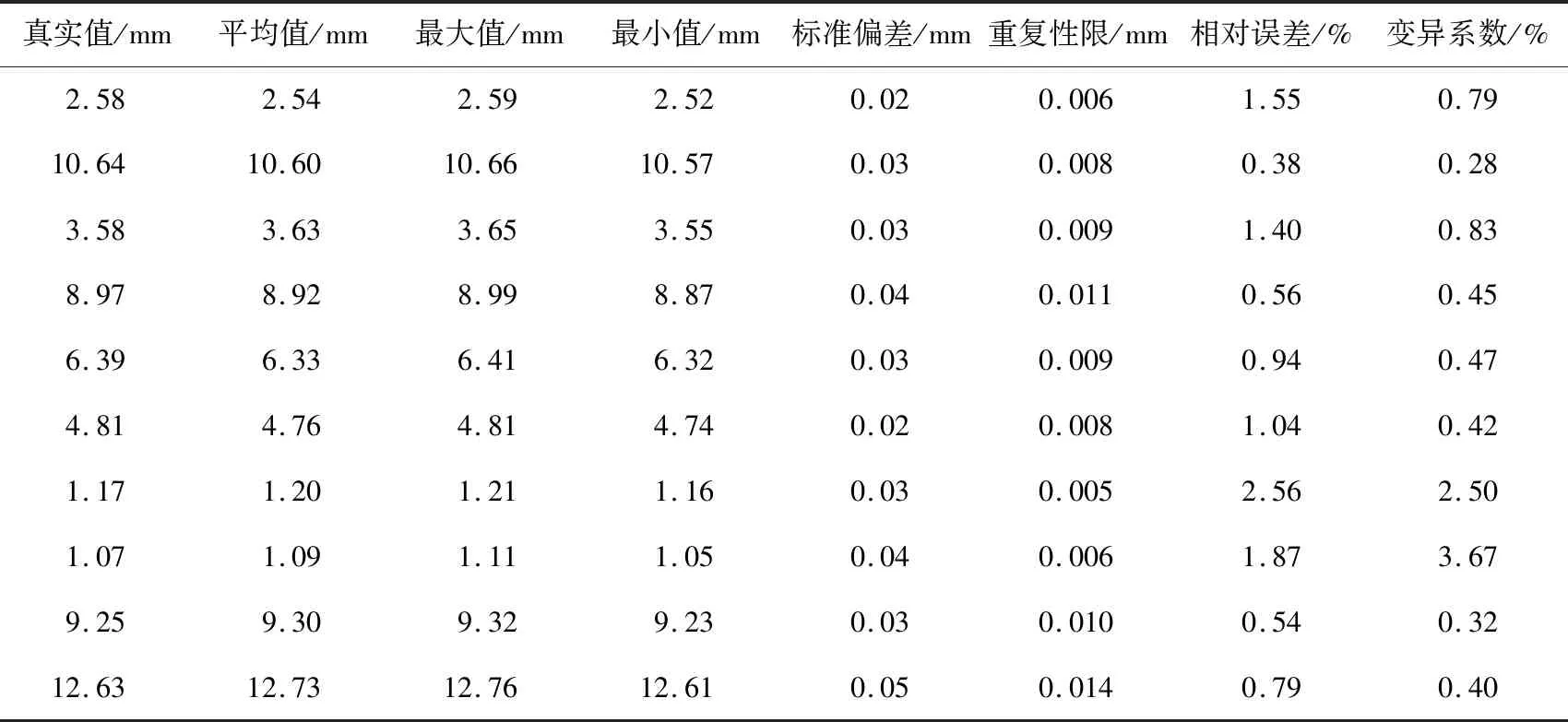

3.3 在線煙絲結構裝置的長度準確性檢測分析

為了驗證煙絲結構檢測裝置的長度的準確性以及重復性,隨機選取了10根經過游標卡尺準確測量的煙絲,放入設備中連續采集5次。由圖11可知,測量值和真實值的吻合度較高,相關系數達到了0.999 8。由表2可知,長度測量結果的相對誤差<2.56%,變異系數<3.67%。說明系統準確性和重復性均能滿足測量要求。

表1 不同持續檢測時間的煙絲結構碎絲率Table 1 Broken silk rate of tobacco structure at different continuous detection time

圖11 樣品重復檢測結果Figure 11 Repeated test results of samples

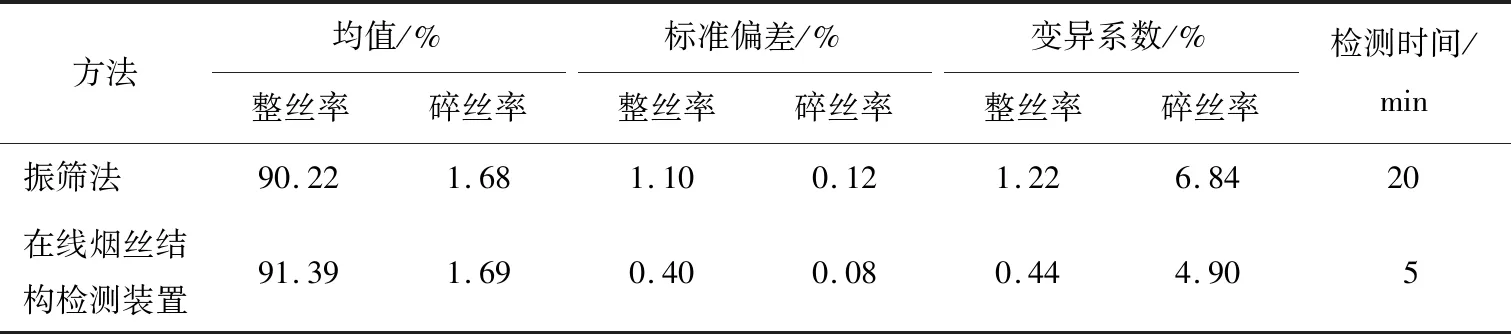

3.4 與國標振篩法對比

為驗證在線煙絲結構檢測裝置檢測效果,采用振篩法[21](取樣量為1 000 178 g/次,水分11%~14%)和在線煙絲結構檢測裝置對湖南某品牌A同一批次的煙絲進行離線和在線對比檢測,根據3.1節確定的在線連續取樣時間為5 min以上,兩種方法均連續取樣10次,結果如表3 所示,在相同的檢測任務下,振篩法耗時為在線煙絲結構檢測裝置的4倍。相對于振篩法,在線煙絲結構檢測裝置的標準偏差和變異系數明顯減小,且均小于5%,說明檢測裝置測量精度較高,穩定性較好。

表2 在線煙絲結構檢測裝置長度測量結果Table 2 Length measurement results of online cut tobacco structure detection device

表3 不同方法下煙絲整絲率和碎絲率測量結果對比Table 3 Comparison of measurement results of cut tobacco whole silk rate and broken silk rate under different methods

4 結論

設計的煙絲結構在線檢測裝置,利用風選攤薄方式與圖像智能識別技術,實現了煙絲結構在線檢測,解決了現有檢測設備只能進行離線檢測的問題,有效提高了煙絲結構的檢測精度和效率。該裝置僅對湖南中煙的部分品牌煙絲進行了分析,后續需進一步擴展更多的煙絲品牌進行分析,以期實現煙絲結構在線檢測裝置的工業應用。