核電廠管道支管接頭泄漏維護分析*

邵長磊,張 鍇,孟凡江,張 旭,張俊寶

(上海核工程研究設計院有限公司,上海 200233)

0 引 言

核電是大型復雜系統性工程[1],其中設置有大量工藝系統和管道[2],為滿足流體的安全運行和控制要求,設計有大量管道加支管的結構形式,母管和支管通常采用焊接的方式固定連接。在核電廠運行過程中,常見此類型焊接接頭泄露的現象發生[3-5],形成原因和解決措施也不盡相同。筆者針對某核電廠重要管道的支管接頭泄露問題,開展包括聲致振動高周疲勞、疲勞裂紋擴展、以及應力腐蝕在內的全面分析研究,為系統性解決此類問題提供一種新的思路和借鑒。

1 泄露問題概述

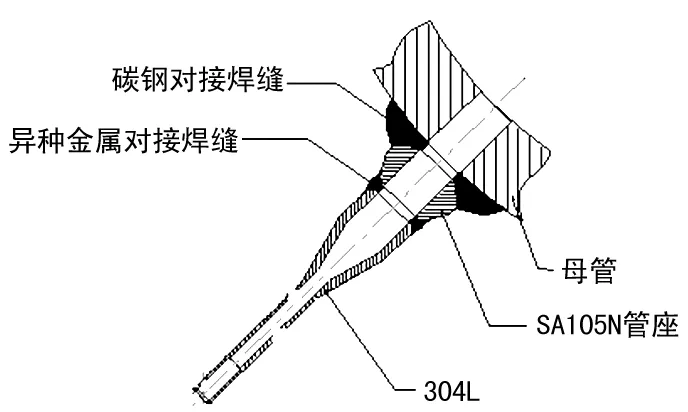

母管和支管接頭的結構形式如圖1所示,其中母管材料為106B低碳鋼,管座材料為SA105N,適配器材料為304 L不銹鋼,兩者之間有異種金屬對接焊縫。管線內為流動的反應堆冷卻劑介質,泄露發生于異種金屬對接焊縫位置,在一系列類似形式接頭中,過去十年運行期間共發生2個此類泄露的問題。

圖1 接頭示意圖

初步分析認為,導致泄露的缺陷以應力腐蝕為主。考慮到此處工作環境特殊性,以及超聲相控陣方法只能檢測到深度0.40 mm以上的裂紋等客觀情況。需要進一步從設計分析、微裂紋的發展規律等角度進一步開展論證,確認同類接頭在下一個檢修周期內是否存在開裂泄漏風險,為全面的優化改造提供支撐。

2 聲致振動高周疲勞分析

當管線中存在高速流動時,支管口形成旋渦脫落,如果旋渦脫落頻率與短管空腔聲固有頻率接近,則旋渦脫落頻率會鎖定在共振頻率上,引起聲共振,產生以此頻率為主的大幅脈動壓力,引起高周振動和疲勞損傷[6]。

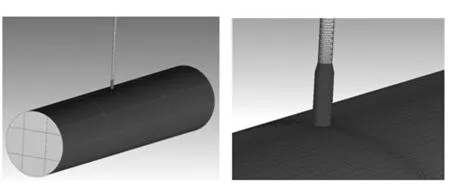

支管及其接頭處的計算模型和網格如圖2所示。

圖2 計算模型和網格

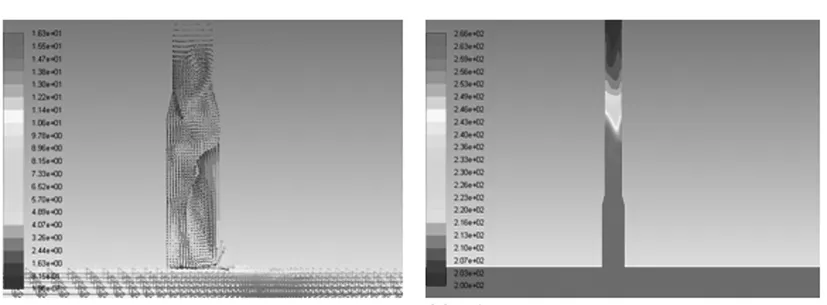

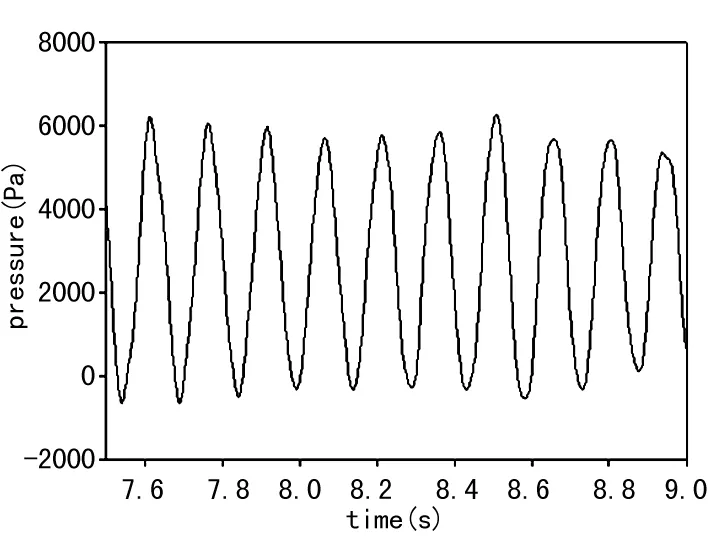

母管內的壓力為9.78 MPa,溫度為266 ℃,流量1 920 kg/s。支管長50 m,管外空氣溫度為200 ℃。計算結果如圖3所示。

圖3 計算結果

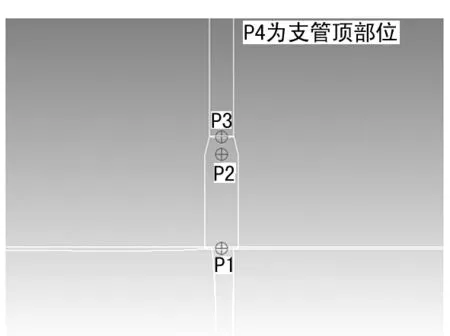

在支管內取4個不同監測位置,記錄壓力的變化,監測點位置如圖4所示。

圖4 監測點位置

監測點1的壓力變化幅度約為300 Pa,監測點2的壓力變化幅度約為800 Pa,監測點3的壓力變化幅度約為600 Pa,監測點4的壓力變化幅度約為6 500 Pa。圖5為監測點4的壓力時程,可見存在較為穩定的壓力脈動頻率。

圖5 監測點4的壓力時程

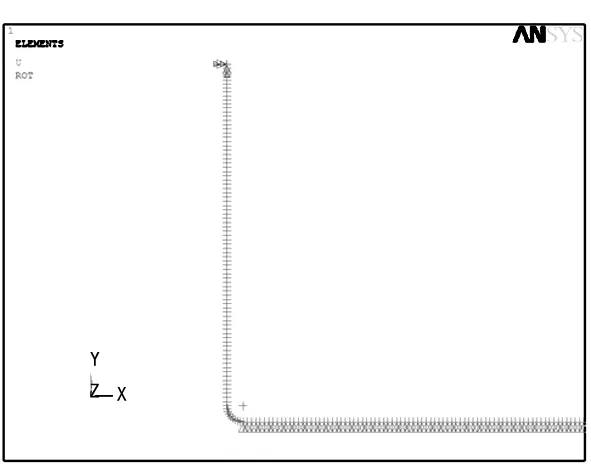

建立支管接頭及相應管線的有限元模型。由于母和支管的直徑相差大,支管的振動不會影響母管。因此分析中不建立主管道的模型,僅在母管和支管接頭位置設置固支約束。有限元模型的有效密度包括支管金屬材料密度,流體單位長度質量的折算密度。分析模型如圖6所示。

圖6 支管接頭分析模型

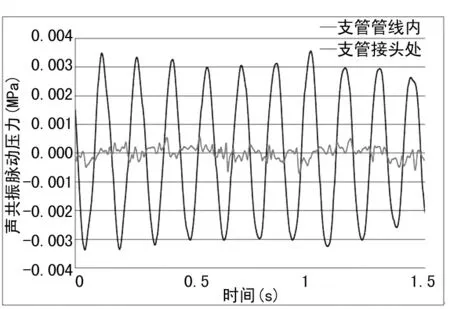

根據圖7所示聲共振載荷的壓力時程,開展支管接頭壓力脈動的時程瞬態分析。

圖7 支管接頭聲共振載荷的壓力時程

沿支管和適配器的過渡變徑段和支管管線彎管段對壓力脈動進行積分,水平(x)方向和豎直(y)方向的凈力由下式積分得到:

(1)

(2)

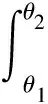

分析得到支管接頭的彎曲應力時程如圖8所示。聲共振載荷導致的主管道支管接頭的最大瞬態應力為9.97 MPa。

圖8 支管接頭彎曲應力時程

由于聲共振的應力循環次數無限,按照ASME BPVC(American Society of Mechanical Engineers Boiler and Pressure Vessel Code)第III卷NB-3222.4(d)(6)的規定,載荷導致的應力必須小于材料的無限疲勞壽命限值。對應限值為86 MPa。

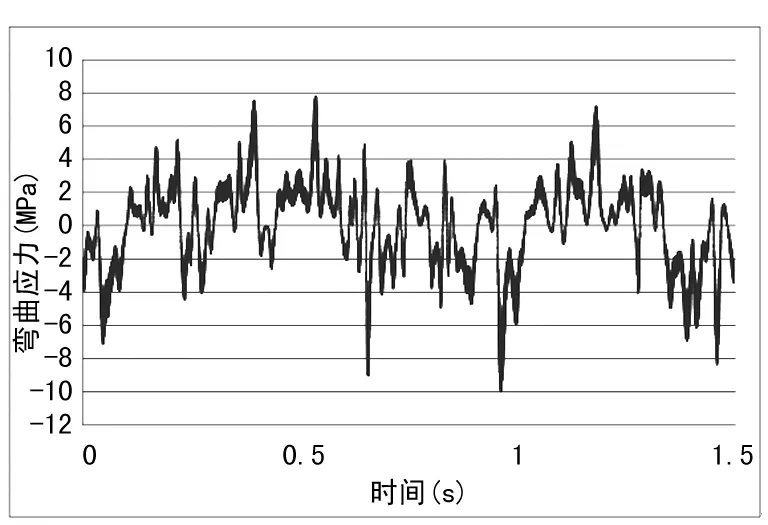

綜合以上數值,高周疲勞的評定結果詳見表1。由分析結果可知,聲共振載荷下主管道支管接頭高周疲勞滿足ASME BPVC規范的相關要求,聲共振載荷不會直接引起支管焊縫結構失效。

表1 應力評定表

3 疲勞裂紋擴展分析

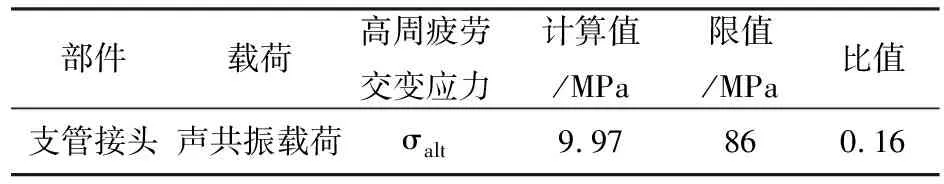

考類此類型支管曾失效的裂紋分別為內壁軸向表面裂紋和環向內壁表面裂紋,故依據ASME BPVC第XI卷進行裂紋缺陷分析評估,對其余支管分別進行如圖9和圖10所示的軸向和環向假想表面裂紋缺陷進行分析,假設兩種裂紋的尺寸在壁厚方向上均為0.4 mm。

圖9 假想環向裂紋形態 圖10 假想軸向裂紋形態

支管接頭僅承受內壓和溫度載荷,且出現較大溫度壓力波動的次數總共為29次,保守考慮共出現58次該范圍的循環交變的內壓及溫度載荷,應力強度因子幅值為40 MPa·m1/2。由于無法檢測其他可能出現的波動載荷,其應力強度因子采用門檻值ΔKth進行計算,以50 000次。

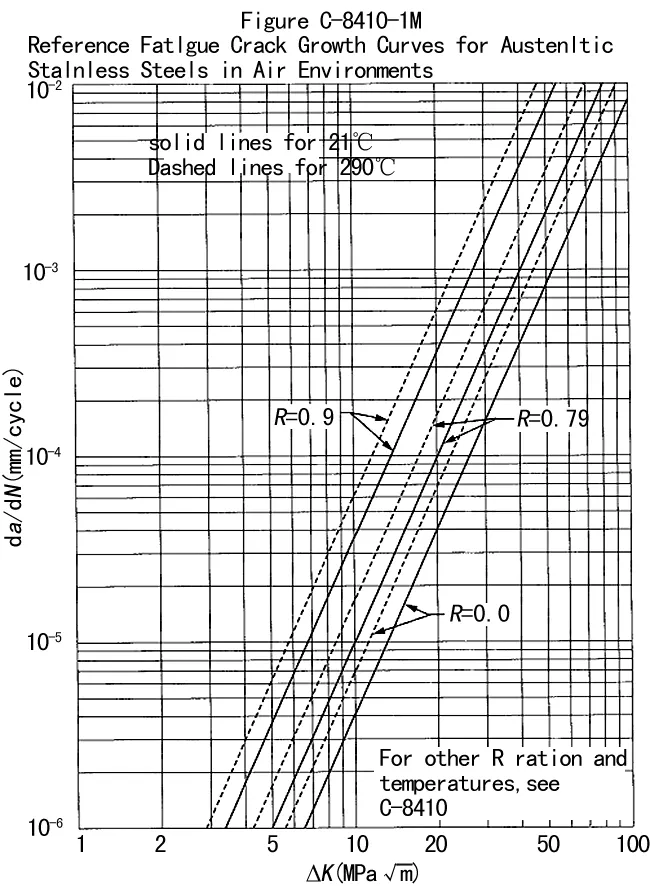

由于ASME BPVC XI卷中對于奧氏體不銹鋼材料的疲勞裂紋擴展速率僅給出了空氣環境的疲勞裂紋擴展速率曲線,如圖11所示。研究表明,水環境中疲勞裂紋擴展出現門檻值降低、速率增快的情況[7],門檻值ΔKth保守采用3 MPa·m1/2,擴展速率保守處理,乘以1.5作為安全系數。

圖11 奧氏體不銹鋼空氣環境疲勞裂紋擴展速率

根據ASME SEC XI D1 NMA APP C8420奧氏體鋼部分,得到該材料高溫環境下基準da/dN-ΔKI方程如下:

da/dN=8.218×10-9ΔK3.3

(3)

依據ASME XI C7400,計算相關軸向裂紋應力強度因子,得到門檻裂紋深度值為0.411 mm,疲勞裂紋擴展量為1.17 mm。

軸向裂紋出現擴展的門檻裂紋深度為0.411 mm,超過了當前探測系統的探測精度值。假設存在0.4 mm及以下深度的軸向裂紋缺陷,在下一個檢查間隔內可能出現的疲勞裂紋擴展量為1.17 mm,低于支管壁厚值,不會最終貫穿壁厚而導致泄漏,但是多個檢查周期的累加可能會導致泄漏發生。

4 應力腐蝕開裂分析

應力腐蝕分為裂紋萌生和裂紋擴展兩個階段,如圖12所示,裂紋萌生周期主要取決于環境條件、材料微觀組織和應力大小,很難通過量化的手段進行分析和評估[8]。而在獲得特定環境大量試驗和運行數據的基礎上,是可以開展裂紋擴展定量評定的。針對支管接頭應力腐蝕開裂的分析建立在已經萌生裂紋的基礎上。

圖12 應力腐蝕趨勢圖

4.1 裂紋擴展

假設應力腐蝕裂紋已經萌生,但是通過超聲相共振的方法未檢測出裂紋,保守認為裂紋的長度為其檢測限0.4 m。且保守采用壓水堆核電廠一回路條件下不銹鋼材料的應力腐蝕開裂速率。

焊接熱影響區是薄弱部位,是發生應力腐蝕開裂的敏感區域。假設裂紋在304 L側焊接熱影響區萌生并發生了一定程度的擴展。一般認為焊接熱影響區有冷加工,因此應力腐蝕開裂分析評價采用冷加工304 L不銹鋼的裂紋擴展速率進行計算。

4.2 應力腐蝕開裂裂紋生長速率

在壓水堆一回路中,冷加工304 L不銹鋼應力腐蝕開裂裂紋生長速率在不同工況條件下存在一定差異,需要綜合考慮兩種工況下的情況。

針對正常水化學條件,在315~340 ℃,含氫水化學條件下,冷加工304 L的裂紋擴展速率范圍為1.3~5.7×10-8mm/s。針對異常水化學條件,在含氧水化學條件下,冷加工304 L的裂紋擴展速率為8.7×10-7mm/s,若含有少量的氯離子,則裂紋擴展速率比該值高出約一個數量級。

4.3 24個月裂紋擴展長度

在正常工況條件下,取裂紋擴展速率為1.3×10-8mm/s,則24個月裂紋擴展長度為0.82 mm。則裂紋總長度為0.82 mm+0.40 mm=1.22 mm。取裂紋擴展速率為5.7×10-8mm/s,則24個月裂紋擴展長度為3.60 mm,則裂紋總長度為3.60 mm+0.40 mm=4.00 mm。所以裂紋長度范圍為1.22~4.00 mm,存在裂紋貫穿支管管壁的風險。

在異常工況條件下,取裂紋擴展速率為8.7×10-7mm/s,則24個月裂紋擴展長度為54.87 mm,則裂紋總長度為55.27 mm,裂紋將會貫穿支管管壁。

4.4 裂紋穿透管壁時間

在正常工況條件下,取裂紋擴展速率為1.3×10-8mm/s,則裂紋穿透支管管壁的時間為(3.91-0.40)/(1.3×10-8)=104.12(月)。取裂紋擴展速率為5.7×10-8mm/s,對應的裂紋穿透支管管壁的時間為23.76月。所以,應力腐蝕裂紋穿透支管管壁的時間范圍為23.76~104.12月。在異常工況條件下,取裂紋擴展速率為8.7×10-7mm/s,則裂紋穿透管壁的時間為1.56月。

在正常和異常情況下,均存在下一個檢修周期內裂紋貫穿壁厚的風險。

5 總 結

初步失效分析認為,此管道支管接頭開裂泄漏的主要失效機理為聲致振動高周疲勞、疲勞裂紋擴展、以及應力腐蝕開裂。

聲致振動高周疲勞分析表明,聲載荷導致的應力小于高周疲勞壽命限值。疲勞裂紋擴展分析表明,軸向裂紋出現擴展的門檻裂紋深度超過當前探測系統的探測精度。在下一個檢查間隔內可能出現的疲勞裂紋擴展量低于支管壁厚,不會貫穿壁厚而導致泄漏。應力腐蝕分析表明,正常和異常水化學條件下應力腐蝕裂紋穿透支管管壁的時間范圍為23.76~104.12月和1.56月,存在下一個檢查間隔內貫穿壁厚導致泄漏的風險。

根據上述結論,電廠進行了有針對性的預防性維修和更換,有效避免了在下一個檢查間隔時間內再次發生泄漏的風險。所述方法可以為分析類似形式支管泄露問題提供有益參考。