基于三角函數的加減速控制在數控系統上的設計和應用*

蘇 軍

(廣州數控信息科技有限公司,廣東 廣州 510530)

0 引 言

機床加工過程中,在啟動、停止以及運行速度發生變化時,都有可能產生沖擊,其中一個至關重要的影響因素是數控系統的運動控制性能,而運動控制性能核心是加減速控制算法。頻繁的沖擊不僅影響加工精度,也會影響電機和機床本體的使用壽命,因此研究平滑的,柔性的加減速算法并工程化應用于數控系統具有十分有意義。傳統的S形加減速算法能實現連續的加速度,能較好地減小柔性沖擊,但是其加加速度曲線不連續,在分段節點處仍存在突變,會對機床產生一定的沖擊[1]。郭新貴等[2]研究了一種新型的加減速算法,原理上可以達到速度、加速度、加加速度的平滑,但是主要應用在離線插補模式。郭永忠[3]研究了三角函數在數控機床中的應用,但著重做了三角函數的數值分析和計算對比,并沒有在數控系統上實現并工程化應用到機床加工。

筆者作者設計推導基于三角函數的加減速算法,充分考慮機床加工應用需求和數控系統軟件開發的實際情況,對算法進行工程化設計,最終在自主研發的GSK988TD車床數控系統上集成實現,并推向市場應用。

1 算法原理

機床運動過程中要沖擊小,本質上是要求盡量避免加速度突變,即加加速度也要平滑,這樣從原理上要求速度曲線、加速度曲線、加加速度曲線連續可導,沒有階躍。數學上三角函數具有無限可導且對稱的特性,非常契合這種加減速控制的要求,將正弦函數sin(x)設計為數控系統的速度控制曲線,其一階導數是cos(x)作為加減速控制曲線,進而對cos(x)的求導得到加加速度曲線是-sin(x),如此在原理上可以保證速度、加速度甚至加加速度曲線都是光滑的,避免階躍突變。在實際開發中,要考慮數控系統的軟件架構及算法的計算量,因此要對三角函數曲線進行工程應用的優化。

2 工程化設計

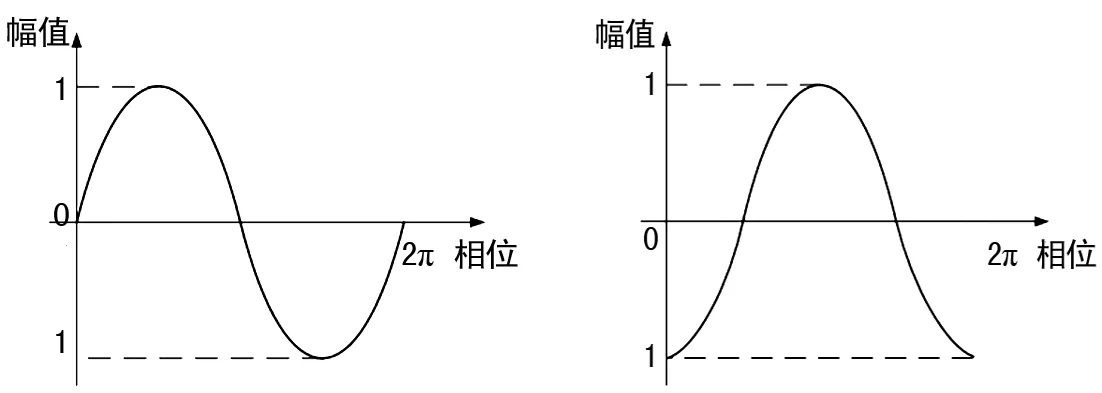

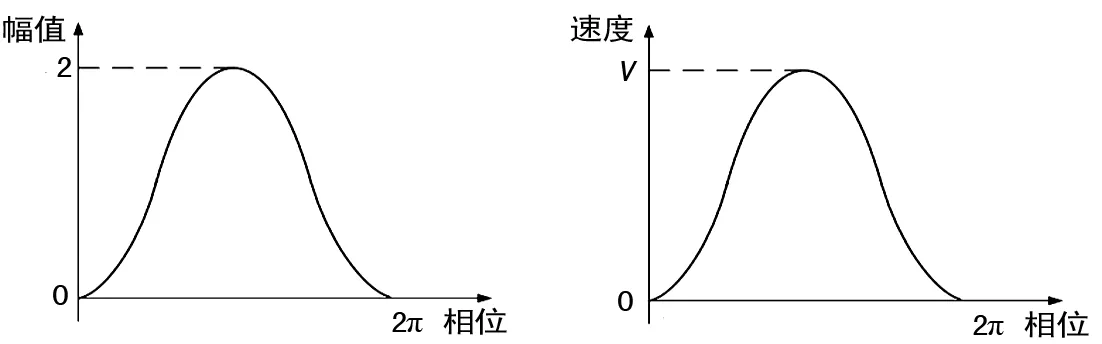

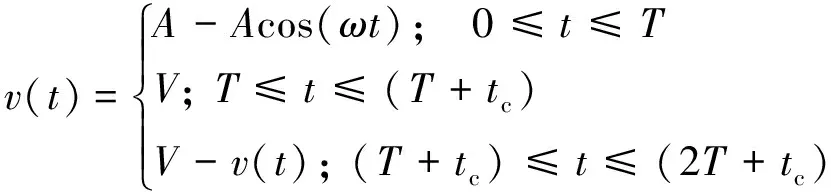

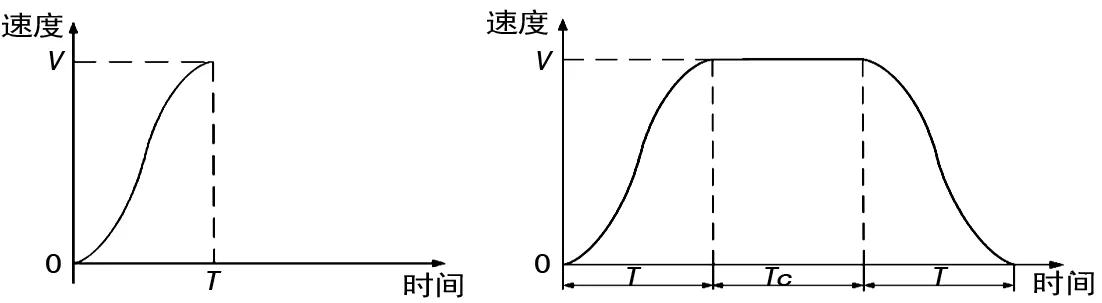

設計符合數控系統加減速要求的曲線,由標準正弦三角函數曲線,通過調整相位、振幅平移、幅值調整、周期調整等,轉化為符合數控運動控制的加減速控制工程化應用的速度曲線,詳細推導過程見式(1)~(6)和圖1~6所示。

圖1 標準正弦三角函數曲線 圖2 平移相位

f(t)=sin(t); 0≤t≤2π

(1)

(2)

f(t)=1-cos(t); 0≤t≤2π

(3)

v(t)=A-Acos(t);A=V/2;0≤t≤2π

(4)

v(t)=A-Acos(ωt); 0≤t≤T

(5)

圖3 平移幅值 圖4 幅值定義為速度值

(6)

式中:T為加減速時間常數;Tc為恒速段時間。

基于圖6工程化的速度曲線,進而通過積分計算可得到位置上每插補周期輸出的移動增量。

圖5 相位定義為時間 圖6 工程化的速度控制曲線

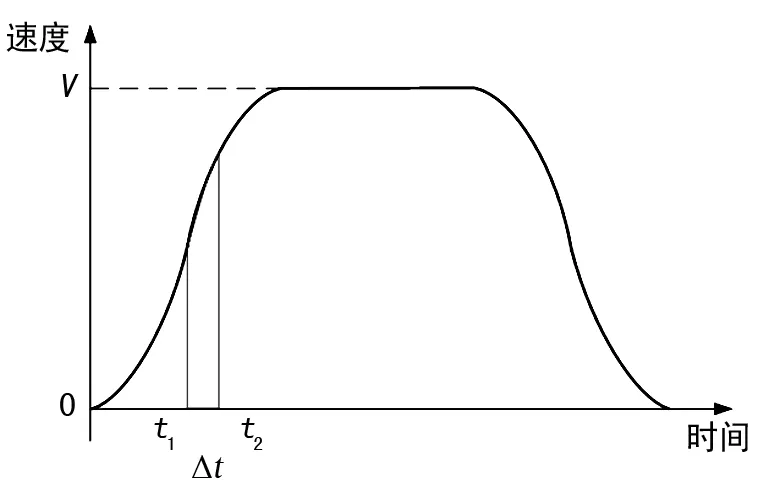

如圖7所示位置增量計算,t1~t2時間段輸出增量是t2時間走過的距離減去t1時間走過的距離,得到位移增量。

如圖7所示,t1~t2間段輸出增量是t2時間走過的距離減去t1時間走過的距離:

圖7 位置增量計算

(7)

綜合可得:

(8)

由此類推,對式(6)求導可得加減速曲線,再求導可得到加加速度曲線,都是平滑的。

3 軟件代碼實現

廣州數控的車削中心數控系統GSK988TD是已經量產的成熟產品,在其系統軟件上進行修改,增加三角函數加減速算法的代碼實現。基于系統軟件架構,結合具體應用的要求,將三角函數加減速算法的實現分為三部分:①加減速算法的初始化;②周期性實時調用加減速控制計算,輸出增量;③對運行過程中復位、暫停等異常退出時的處理。

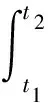

3.1 初始化

三角函數加減速算法的代碼初始化設計,主要是對運動數據的初始化賦值,比如,各軸移動長度,指令速度,加減速時間常數等,然后通過計算,初步給出加速段時間,恒速段時間和減速段時間,具體數據流程圖,如圖8所示。

圖8 初始化流程圖

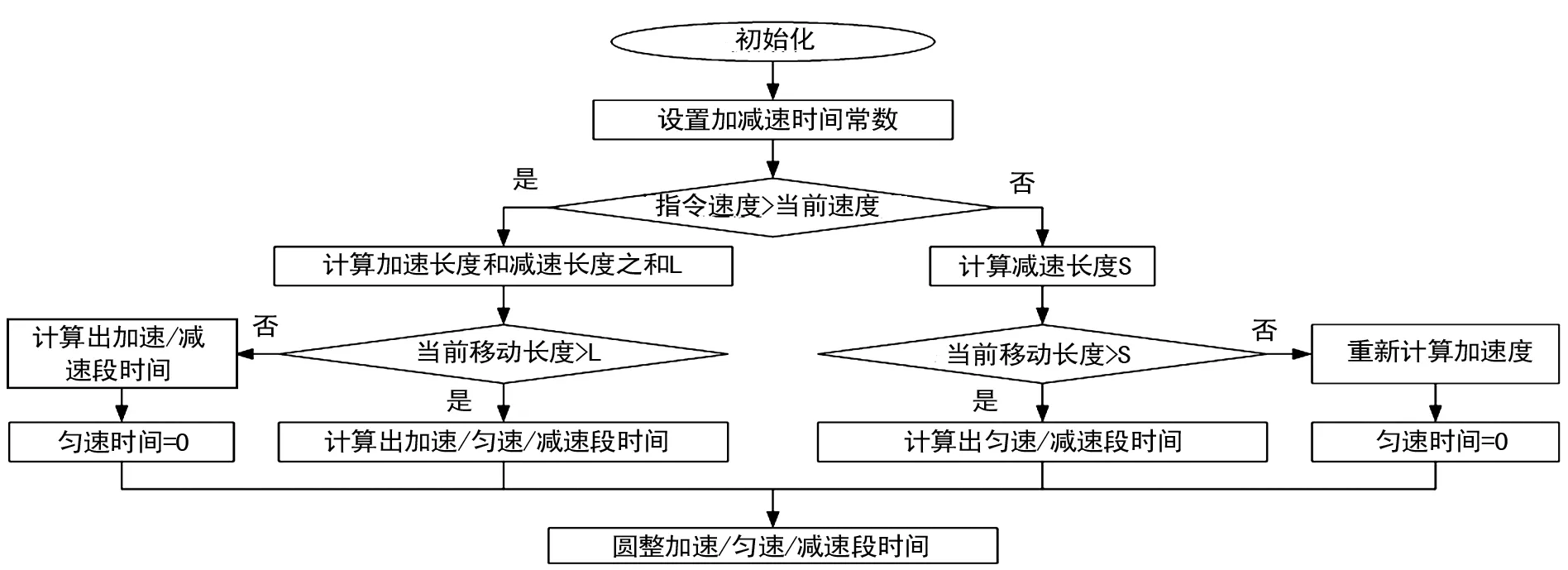

3.2 周期性實時計算

實時加減速控制代碼實現是算法工程化設計的核心,根據初始化計算出的各段時間,調用不同的時段的計算算法,給出當前周期的輸出增量,直至當前長度走完。具體數據流程圖,如圖9所示。

圖9 周期性實時計算流程圖

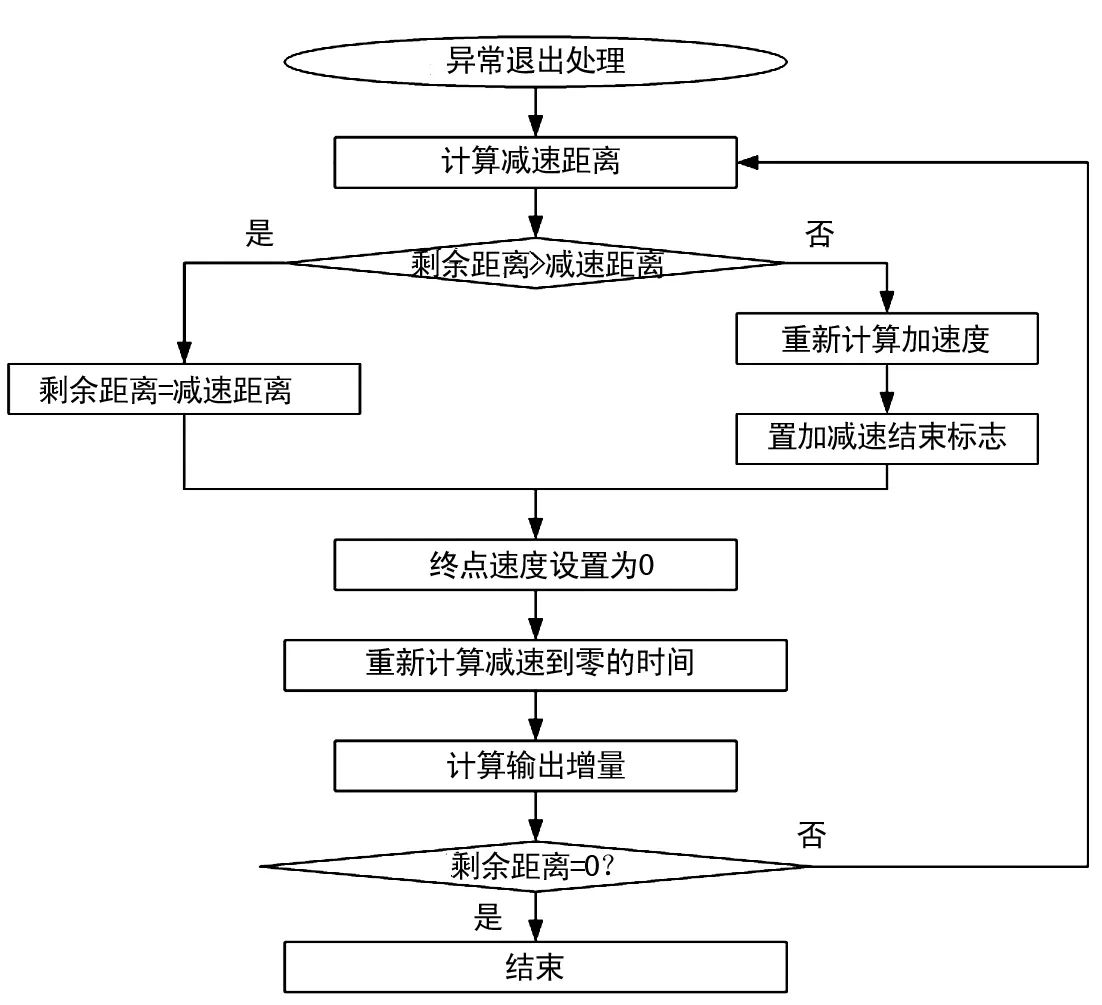

3.3 異常退出處理

在機床實際應用中,客戶的操作是隨機的,有時會在加工的過程中暫停運動,有時因為某些突發狀況會按復位鍵退出運行等。因此就加減速設計時必須考慮在這些異常退出狀況下機床依然可以平穩運行。具體數據流程圖,如圖10所示。

圖10 異常退出處理流程圖

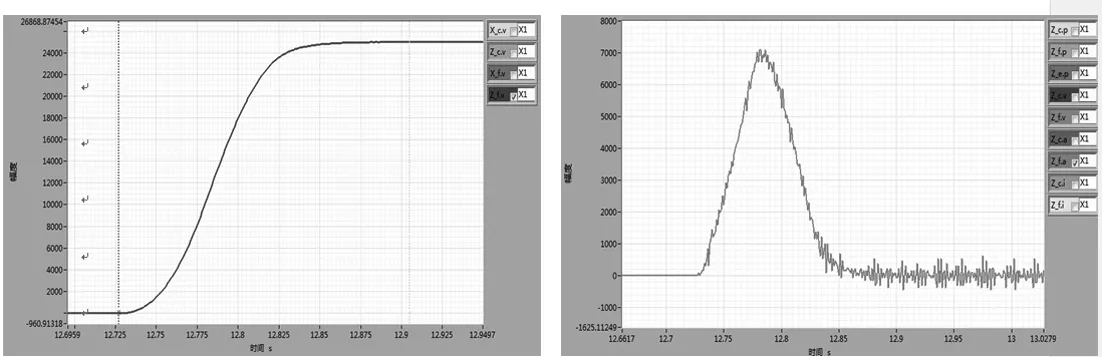

4 機床加工試驗及應用

在GSK988TD數控系統上實現三角函數加減速控制后,首先是通過數據采集工具對系統輸出指令進行采集和分析,如圖11和圖12所示,輸出線形符合設計預期。(系統運行參數:速度24 000 mm/min,時間常數100 ms)而后,在機床在做了實際加工測試(見圖13),在高速啟動、停止時能明顯改善機床沖擊。目前已在終端客戶大規模應用,圖14是在蕪湖客戶的生產自動線上連續運行,長時間加工穩定可靠。

圖11 加速階段速度曲線 圖12 加速階段加速度曲線

圖14 產線連續運行 圖13 機床加工測試

5 結 語

利用三角函數在數學上無限可導的特性,設計加減速曲線,可保證機床運動的速度曲線,加速度曲線以及加加速度平滑,從而減少機床的沖擊,在GSK988TD車削中心數控系統上完成工程化設計開發,數據分析及實際加工表明設計有效,達到了預期效果,并在市場上推廣應用,得到了客戶的認可。