基于損傷力學(xué)的含預(yù)腐蝕損傷鋁合金的疲勞壽命預(yù)測(cè)

詹志新,余洵,胡偉平,孟慶春

(1.北京航空航天大學(xué)航空科學(xué)與工程學(xué)院,北京 100083; 2.深圳北航新興產(chǎn)業(yè)技術(shù)研究院,深圳 518000;3.中國(guó)直升機(jī)設(shè)計(jì)研究所,景德鎮(zhèn) 333001)

在機(jī)械與工程結(jié)構(gòu)中,大多數(shù)構(gòu)件受到的載荷并非靜載,而是隨時(shí)間循環(huán)變化的載荷,即循環(huán)載荷或交變載荷。在循環(huán)載荷的作用下,構(gòu)件的承載部位會(huì)產(chǎn)生循環(huán)應(yīng)力。研究表明,即使該循環(huán)應(yīng)力遠(yuǎn)低于材料的強(qiáng)度極限,在經(jīng)歷一段時(shí)間的循環(huán)載荷作用后,構(gòu)件也能夠產(chǎn)生可見(jiàn)裂紋甚至?xí)l(fā)生破壞。這種材料在循環(huán)載荷的作用下,所產(chǎn)生的性能逐漸退化直至完全失效的歷程就是疲勞損傷破壞。在實(shí)際使用的工程材料及結(jié)構(gòu)中,疲勞失效的現(xiàn)象非常顯著[1-2]。在航空工業(yè)、壓力容器、管道等相關(guān)的現(xiàn)代工業(yè)體系中,考慮到結(jié)構(gòu)的復(fù)雜程度和對(duì)安全性的要求非常高,因此,解決相關(guān)的疲勞問(wèn)題越來(lái)越重要。

在眾多的疲勞問(wèn)題中,腐蝕疲勞是一個(gè)非常重要的問(wèn)題[3-4]。金屬材料具有熱力學(xué)不穩(wěn)定性,當(dāng)暴露在復(fù)雜的外環(huán)境中時(shí),材料可能會(huì)在表面或者內(nèi)部形成損傷,也就是腐蝕損傷[5-7]。對(duì)于設(shè)計(jì)人員來(lái)說(shuō),一方面,需要合理選擇抗腐蝕材料以避免結(jié)構(gòu)發(fā)生腐蝕;另一方面,需要考慮對(duì)結(jié)構(gòu)的表面進(jìn)行處理以減弱腐蝕所導(dǎo)致的負(fù)面影響。即便如此,防腐蝕設(shè)計(jì)還是很難保證不被腐蝕。一方面,機(jī)械構(gòu)件的工作環(huán)境中一般都會(huì)有鹽霧等腐蝕性物質(zhì);另一方面,在較長(zhǎng)時(shí)間的使用過(guò)程中,表面防護(hù)層可能會(huì)破損,如受到外物的磕碰等,從而在構(gòu)件表面產(chǎn)生預(yù)腐蝕坑,在蝕坑處會(huì)引起應(yīng)力集中。在后續(xù)循環(huán)載荷的作用下,預(yù)腐蝕坑處會(huì)形成疲勞源,從而對(duì)材料的疲勞性能造成不利影響。譚曉明等[8]研究了不同程度腐蝕損傷對(duì)新型高強(qiáng)度鋁合金疲勞裂紋萌生機(jī)制及擴(kuò)展行為的作用。El May等[9]研究了腐蝕對(duì)高周疲勞強(qiáng)度的影響,發(fā)現(xiàn)預(yù)腐蝕試件的疲勞裂紋萌生于腐蝕坑,預(yù)腐蝕后試件的疲勞極限明顯降低。劉治國(guó)等[10]通過(guò)開(kāi)展航空鋁合金試件模擬機(jī)場(chǎng)環(huán)境的加速點(diǎn)蝕試驗(yàn),分析了航空鋁合金點(diǎn)蝕形貌對(duì)應(yīng)力集中系數(shù)影響。鋁合金是容易引發(fā)點(diǎn)蝕的材料,Wang[11]、Burstein[12]及Arunachalam[13]等研究了金屬材料蝕坑處的裂紋萌生及破壞規(guī)律,發(fā)現(xiàn)點(diǎn)蝕會(huì)帶來(lái)構(gòu)件表面的局部應(yīng)力集中,點(diǎn)蝕坑處一般是疲勞裂紋源。因此,當(dāng)預(yù)腐蝕損傷出現(xiàn)在承受循環(huán)載荷結(jié)構(gòu)的表面時(shí),為了確保其安全使用,必須分析研究材料或結(jié)構(gòu)在預(yù)腐蝕損傷下的疲勞壽命。通過(guò)文獻(xiàn)調(diào)研可知,金屬材料和結(jié)構(gòu)疲勞壽命預(yù)測(cè)的方法主要包括名義應(yīng)力法[14]、局部應(yīng)力法[15]、場(chǎng)強(qiáng)法[16]、臨界平面法[17]、損傷力學(xué)方法[18]等,這些方法各有利弊。名義應(yīng)力法不能考慮應(yīng)力集中處的局部塑性,較難得到壽命預(yù)測(cè)的理想結(jié)果。局部應(yīng)力法能夠呈現(xiàn)加載順序的影響,但很難反映局部應(yīng)力梯度的影響。場(chǎng)強(qiáng)法在缺口疲勞壽命預(yù)測(cè)中,很大程度上取決于材料的性能。臨界平面法在疲勞損傷計(jì)算中,往往將應(yīng)變作為損傷參量,尋找使得損傷參量最大的平面。損傷力學(xué)方法通過(guò)損傷變量來(lái)分析材料性能在疲勞載荷下的劣化規(guī)律[19-20],其優(yōu)點(diǎn)是物理意義相對(duì)清晰,通過(guò)文獻(xiàn)調(diào)研可知,基于損傷力學(xué)的有限元數(shù)值解法是航空金屬材料壽命預(yù)測(cè)的有效方法之一。

本文針對(duì)2024鋁合金板的預(yù)腐蝕疲勞損傷問(wèn)題,建立了含預(yù)腐蝕損傷鋁合金疲勞壽命的預(yù)測(cè)方法。首先,推導(dǎo)了損傷耦合的彈塑性本構(gòu)模型和多軸疲勞損傷演化模型,并給出了理論模型中材料參數(shù)的標(biāo)定方法;然后,編寫(xiě)UMAT子程序,實(shí)現(xiàn)了損傷力學(xué)有限元數(shù)值計(jì)算方法;最后,建立了含預(yù)腐蝕坑鋁合金板的有限元模型,預(yù)測(cè)了含預(yù)腐蝕坑鋁合金板的疲勞壽命,并分析了預(yù)腐蝕時(shí)間對(duì)疲勞損傷演化及疲勞壽命的影響。

1 理論模型

1.1 損傷耦合的彈塑性本構(gòu)模型

材料在加載條件和環(huán)境因素共同作用下,內(nèi)部會(huì)萌生微孔洞及微裂紋等微觀(guān)缺陷。在連續(xù)損傷力學(xué)理論中,往往以代表性體積單元(RVE)為研究對(duì)象,認(rèn)為在RVE中某一方向的總截面面積為S,總的微觀(guān)缺陷面積為SD,則損傷度[21]定義為總微觀(guān)缺陷面積與總截面面積之比,即

式中:N為背應(yīng)力分量的個(gè)數(shù);Ck和γk為材料參數(shù)。

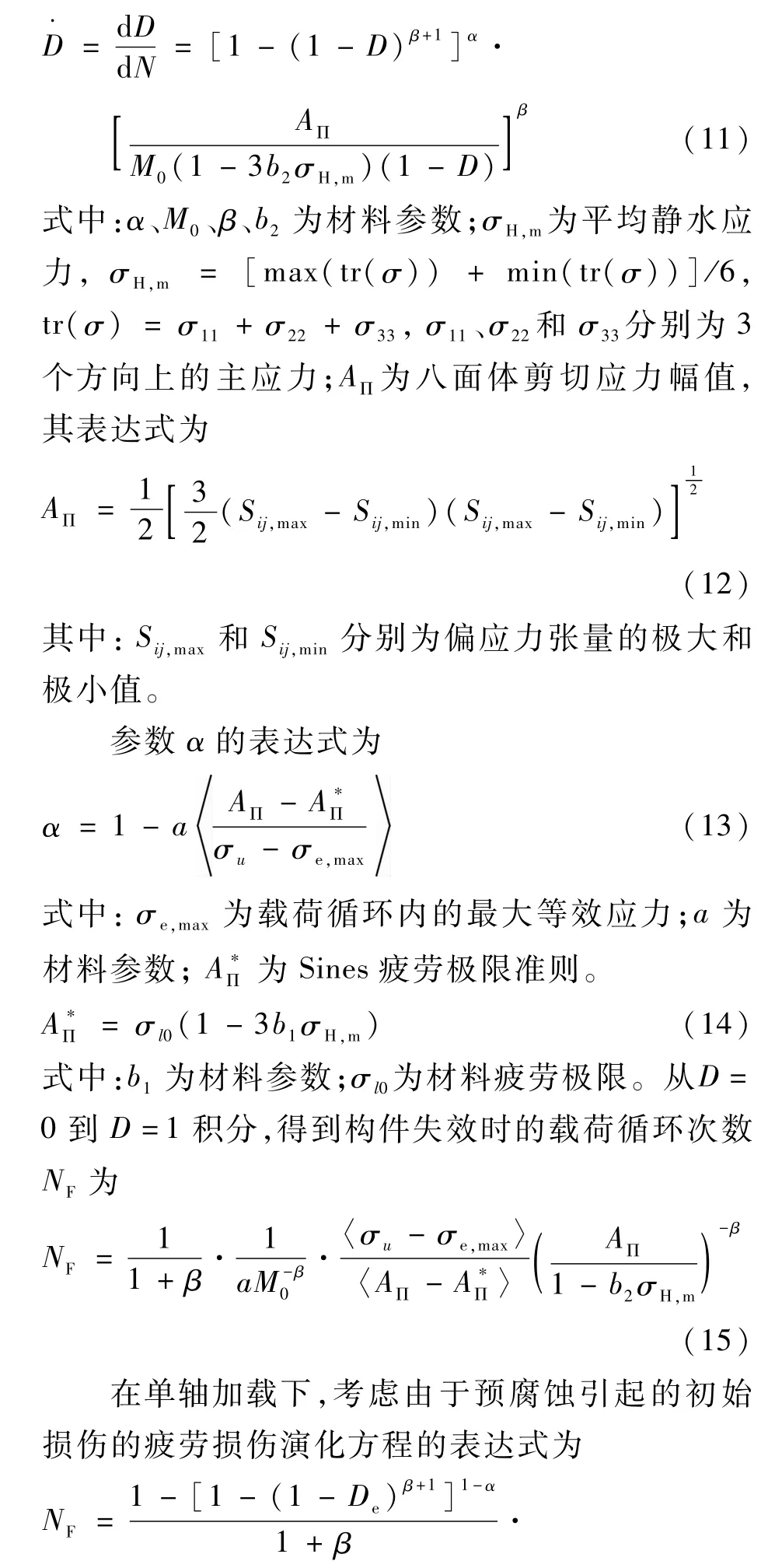

1.2 疲勞損傷演化模型

金屬材料在經(jīng)過(guò)預(yù)腐蝕后,往往在其表面產(chǎn)生預(yù)腐蝕坑,在后續(xù)循環(huán)載荷的作用下,疲勞裂紋會(huì)在預(yù)腐蝕坑處萌生。本節(jié)從預(yù)腐蝕坑的尺寸和初始損傷2個(gè)方面來(lái)分析預(yù)腐蝕對(duì)金屬材料疲勞壽命的影響。預(yù)腐蝕坑的尺寸可以在一定的預(yù)腐蝕時(shí)間后通過(guò)測(cè)量?jī)x去測(cè)量,考慮到在試件表面不同地方都會(huì)出現(xiàn)的預(yù)腐蝕坑,采用一個(gè)等效的分析方法,即找到試件表面上最大尺寸的預(yù)腐蝕坑,并在后續(xù)計(jì)算時(shí),將預(yù)腐蝕坑預(yù)置在試件的最危險(xiǎn)部位,即側(cè)邊上。由于預(yù)腐蝕會(huì)影響試件的化學(xué)性能、材料力學(xué)性能等,將這些影響統(tǒng)一用材料的初始損傷De來(lái)表示。根據(jù)預(yù)腐蝕的試驗(yàn)結(jié)果與數(shù)值計(jì)算的結(jié)果進(jìn)行對(duì)比,可以確定出不同預(yù)腐蝕時(shí)間下材料的初始損傷。在初始損傷和預(yù)腐蝕坑尺寸這2個(gè)基本參數(shù)都確定后,就可以進(jìn)行含預(yù)腐蝕構(gòu)件疲勞壽命的計(jì)算。

Chaboche損傷演化模型[22]是一種常用的能夠反映非線(xiàn)性損傷累積現(xiàn)象的模型。Chaudonneret[23]在單軸疲勞損傷模型的基礎(chǔ)上,提出了多軸疲勞損傷演化方程:

式中:σf為疲勞極限;σm為平均應(yīng)力。

在工程應(yīng)用中,疲勞危險(xiǎn)部位的應(yīng)力和應(yīng)變多數(shù)情況是多軸的,多軸情況下,考慮由預(yù)腐蝕引起的初始損傷的疲勞損傷演化方程的表達(dá)式為

2 數(shù)值計(jì)算方法與材料參數(shù)的標(biāo)定

2.1 計(jì)算方法

具體的計(jì)算過(guò)程如下:

1)初始化模型中所有的參數(shù)。

2)結(jié)合預(yù)腐蝕試件的疲勞試驗(yàn)數(shù)據(jù),在不同的預(yù)腐蝕時(shí)間下,計(jì)算預(yù)腐蝕造成的初始損傷De。

3)采用ABAQUS軟件,并結(jié)合編寫(xiě)的耦合損傷的彈塑性本構(gòu)模型的UMAT子程序計(jì)算應(yīng)力應(yīng)變場(chǎng)。由于對(duì)每個(gè)循環(huán)都進(jìn)行疲勞損傷的計(jì)算會(huì)非常耗時(shí),在數(shù)值實(shí)現(xiàn)中采用了階躍循環(huán)過(guò)程,假定在ΔN次循環(huán)期間,每個(gè)循環(huán)的循環(huán)應(yīng)力和損傷增量保持不變。根據(jù)式(18)計(jì)算疲勞載荷下的損傷增量:

然后,計(jì)算相應(yīng)的應(yīng)力應(yīng)變場(chǎng)和疲勞損傷場(chǎng),直到疲勞裂紋萌生。

2.2 材料參數(shù)的標(biāo)定

為了對(duì)預(yù)腐蝕損傷后的構(gòu)件進(jìn)行疲勞壽命預(yù)估,需要確定預(yù)腐蝕所造成的材料的初始損傷度及疲勞損傷模型中的材料參數(shù)。首先,開(kāi)展靜力試驗(yàn),測(cè)得材料的靜力力學(xué)性能;其次,對(duì)試件進(jìn)行高周疲勞試驗(yàn),得到材料的疲勞損傷參數(shù);最后,進(jìn)行試件的預(yù)腐蝕疲勞試驗(yàn),并通過(guò)與數(shù)值計(jì)算結(jié)果的對(duì)比,得到材料的初始損傷度。

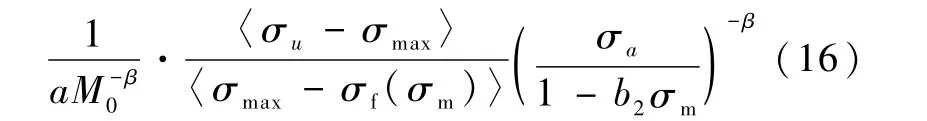

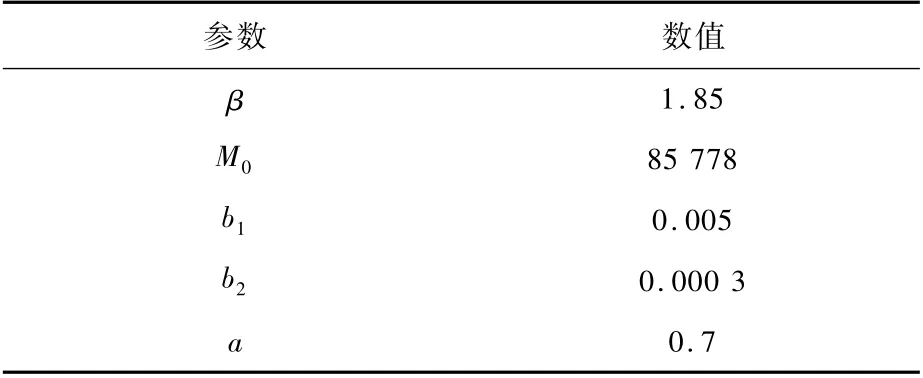

本文根據(jù)文獻(xiàn)[24]中的靜力拉伸試驗(yàn),得到2024鋁合金的靜力性能參數(shù),在表1中列出,其中,σs為屈服應(yīng)力。根據(jù)無(wú)腐蝕標(biāo)準(zhǔn)試件的高周疲勞試驗(yàn),標(biāo)定5個(gè)疲勞損傷演化參數(shù),即a、M0、β、b2、b1。第一步,基于標(biāo)準(zhǔn)光滑件的試驗(yàn)數(shù)據(jù),得到參數(shù)β、b2、b1。其中,參數(shù)β和1/[(1+β)·a]可由應(yīng)力比R=-1的疲勞試驗(yàn)數(shù)據(jù)確定。結(jié)合最小二乘法,根據(jù)其他疲勞載荷下的試驗(yàn)結(jié)果,標(biāo)定參數(shù)b2和b1。第二步,選用損傷力學(xué)有限單元方法,對(duì)獨(dú)立的參數(shù)a和M0進(jìn)行標(biāo)定。標(biāo)定的所有參數(shù)在表2中列出。

表1 2024鋁合金的靜力力學(xué)性能參數(shù)Table 1 Static mechanical property parameter s of 2024 aluminum alloy

表2 標(biāo)定的2024鋁合金的疲勞損傷演化參數(shù)Table 2 Calibrated fatigue damage evolution parameters of 2024 aluminum alloy

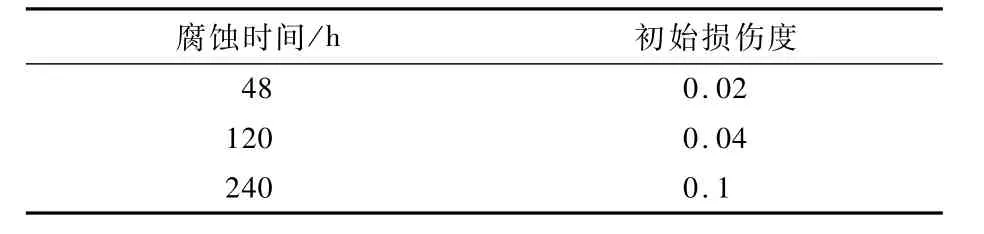

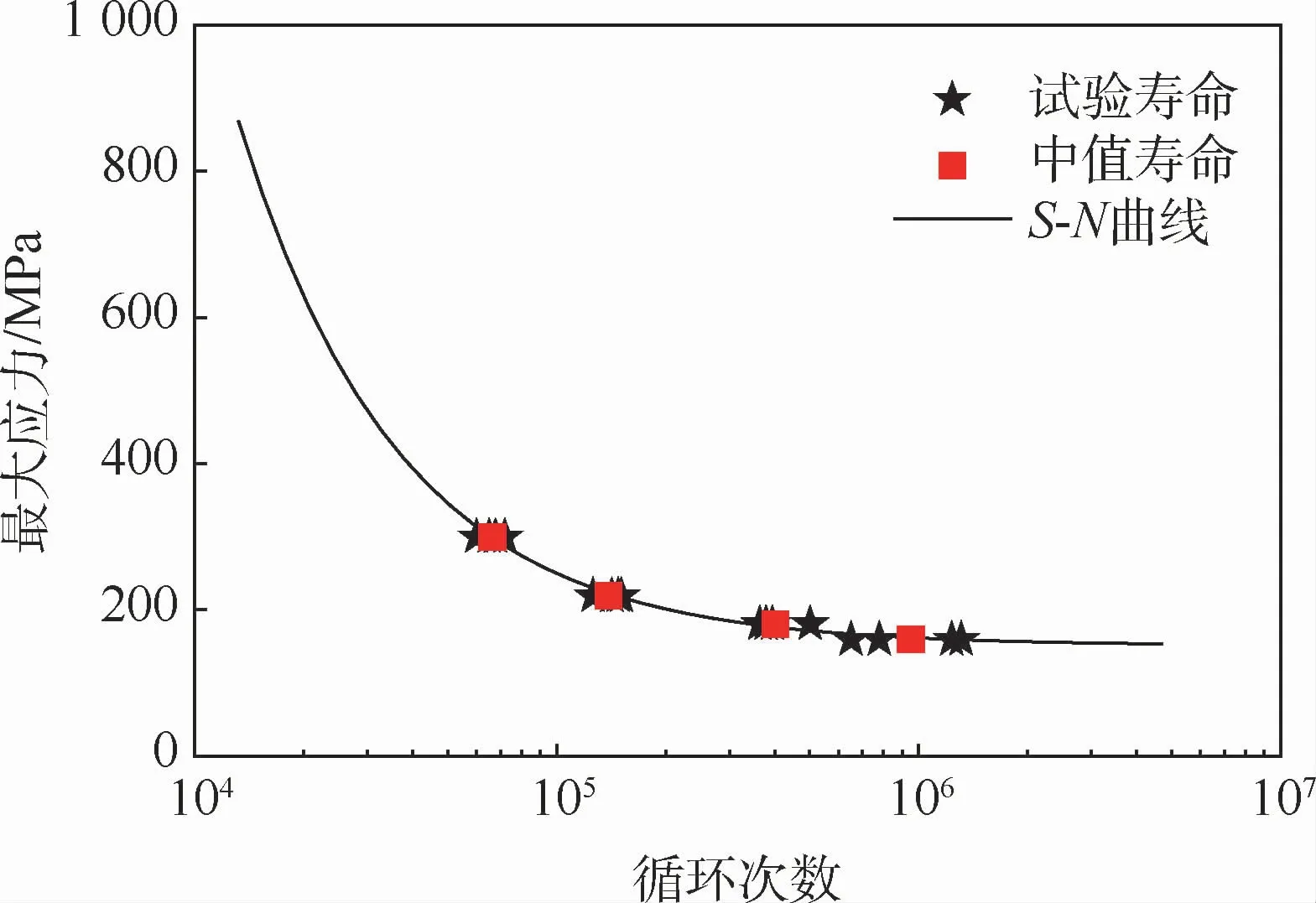

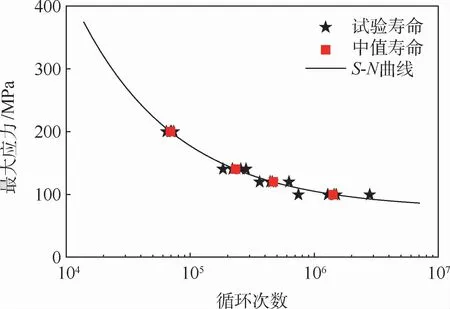

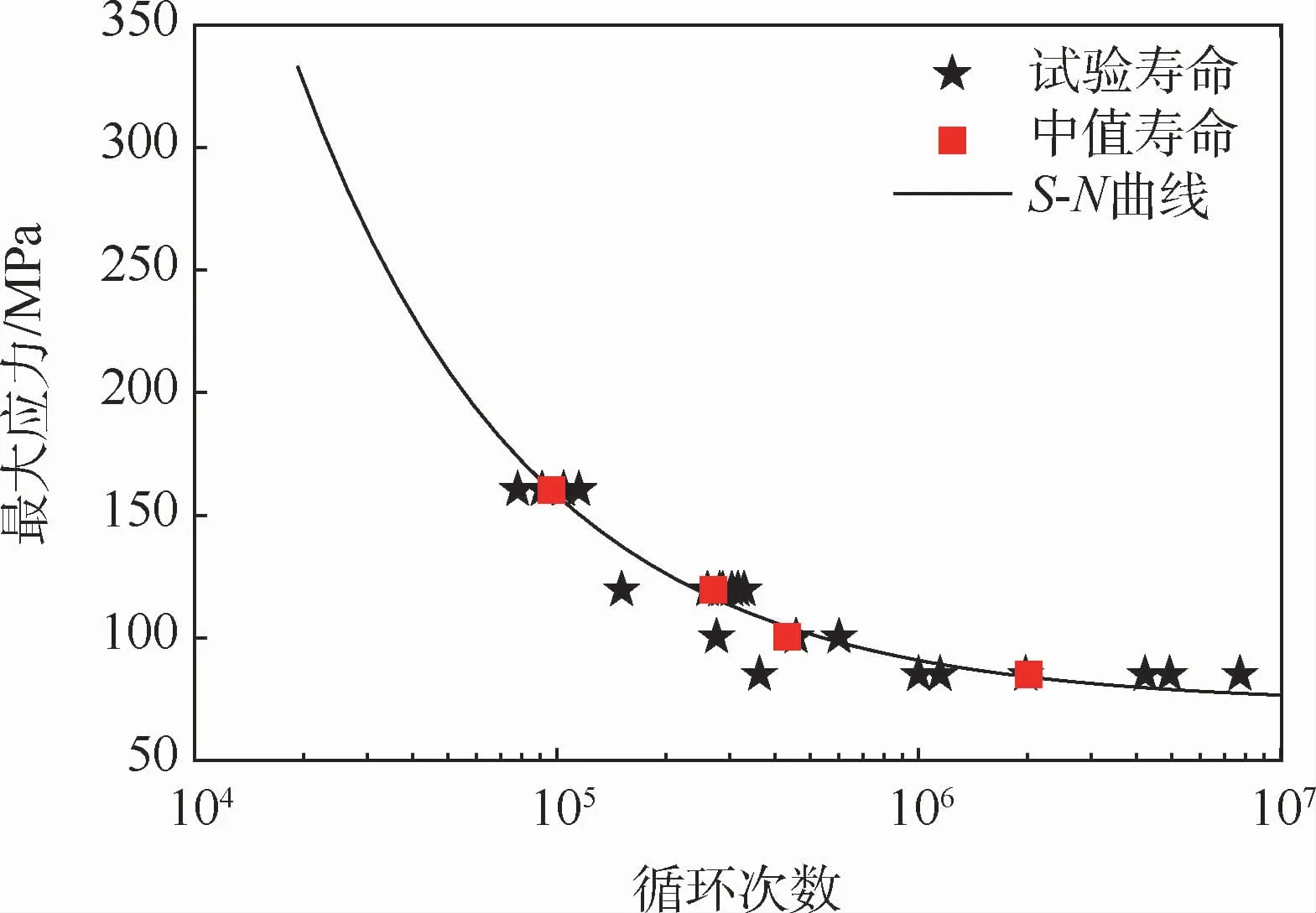

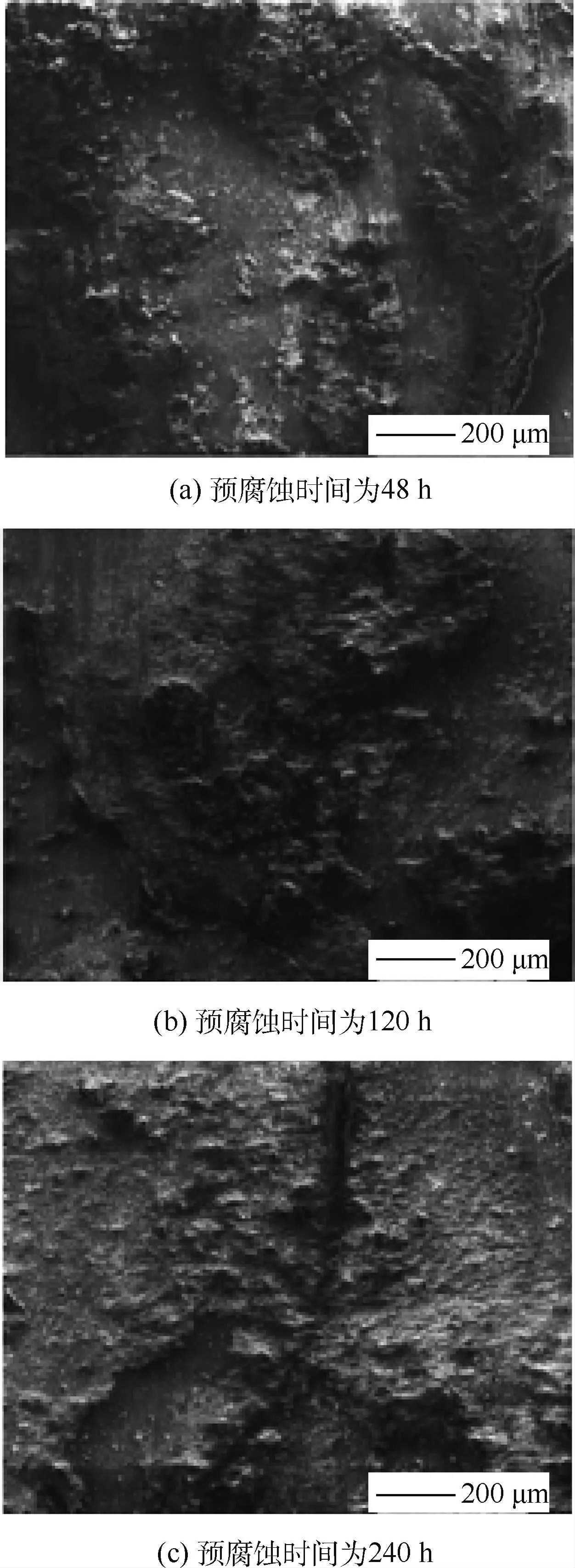

簡(jiǎn)單介紹一下文獻(xiàn)[24]中的2024鋁合金的預(yù)腐蝕疲勞試驗(yàn)。①對(duì)2024鋁合金板進(jìn)行鹽霧腐蝕試驗(yàn)。預(yù)腐蝕試驗(yàn)的試驗(yàn)環(huán)境是酸性鹽霧環(huán)境,氯化鈉鹽溶液的濃度為5%,在鹽霧腐蝕試驗(yàn)箱內(nèi)進(jìn)行,試驗(yàn)箱的溫度為35℃左右,試件共分為3組,進(jìn)行的預(yù)腐蝕時(shí)間分別為48 h、120 h和240 h。在完成預(yù)腐蝕試驗(yàn)后,觀(guān)察不同預(yù)腐蝕時(shí)間下試件的預(yù)腐蝕坑尺寸,在后續(xù)的數(shù)值計(jì)算中,采用一種等效的分析方法,將每種情況下得到的最大尺寸的預(yù)腐蝕坑置在試件的危險(xiǎn)部位,即側(cè)邊。②對(duì)預(yù)腐蝕試驗(yàn)后的標(biāo)準(zhǔn)試件進(jìn)行疲勞試驗(yàn),得到2024鋁合金板在不同預(yù)腐蝕程度下的疲勞壽命。疲勞載荷的應(yīng)力比為R=0.1。預(yù)腐蝕試件疲勞試驗(yàn)的結(jié)果及1組無(wú)腐蝕試件的疲勞試驗(yàn)結(jié)果如圖1~圖4所示。可以看到,與無(wú)腐蝕試件的疲勞壽命相比,預(yù)腐蝕后鋁合金的疲勞壽命明顯降低,說(shuō)明預(yù)腐蝕試驗(yàn)使材料產(chǎn)生初始損傷。此外,電子顯微鏡下預(yù)腐蝕坑的形貌圖片如圖5[24]所示。根據(jù)預(yù)腐蝕試件的疲勞試驗(yàn),并通過(guò)數(shù)值計(jì)算,得到了在不同預(yù)腐蝕時(shí)間下試件材料的初始損傷度,在表3中列出。

表3 不同預(yù)腐蝕時(shí)間下的2024鋁合金的初始損傷度Table 3 Initial damage degree of 2024 aluminum alloy under different pre-corrosion time

圖1 預(yù)腐蝕時(shí)間為0 h的疲勞試驗(yàn)結(jié)果Fig.1 Fatigue experimental results when pre-corrosion time is 0 h

圖2 預(yù)腐蝕時(shí)間為48 h的疲勞試驗(yàn)結(jié)果Fig.2 Fatigue experimental results when pre-corrosion time is 48 h

圖3 預(yù)腐蝕時(shí)間為120 h的疲勞試驗(yàn)結(jié)果Fig.3 Fatigue experimental results when pre-corrosion time is 120 h

圖4 預(yù)腐蝕時(shí)間為240 h的疲勞試驗(yàn)結(jié)果Fig.4 Fatigue experimental results when pre-corrosion time is 240 h

圖5 預(yù)腐蝕后試件的電鏡掃描圖[24]Fig.5 Scanning electron microscopy photographs for pre-corroded specimens[24]

3 含預(yù)腐蝕坑的鋁合金試件的疲勞壽命預(yù)測(cè)

預(yù)腐蝕完畢后,用電子顯微鏡對(duì)試件表面進(jìn)行觀(guān)察測(cè)量可知,在試件表面有腐蝕凹坑。用半球體近似模擬預(yù)腐蝕坑[25]。半球體的半徑用r表示,預(yù)腐蝕坑的深度用c表示。假設(shè)在3種不同的預(yù)腐蝕時(shí)間(48 h、120 h和240 h)下所對(duì)應(yīng)的預(yù)腐蝕坑的3種尺寸分別為:①r=0.25 mm,c=0.15 mm;②r=0.25 mm,c=0.20 mm;③r=0.25 mm,c=0.25 mm。對(duì)含預(yù)腐蝕凹坑的鋁合金試件進(jìn)行疲勞壽命預(yù)估。

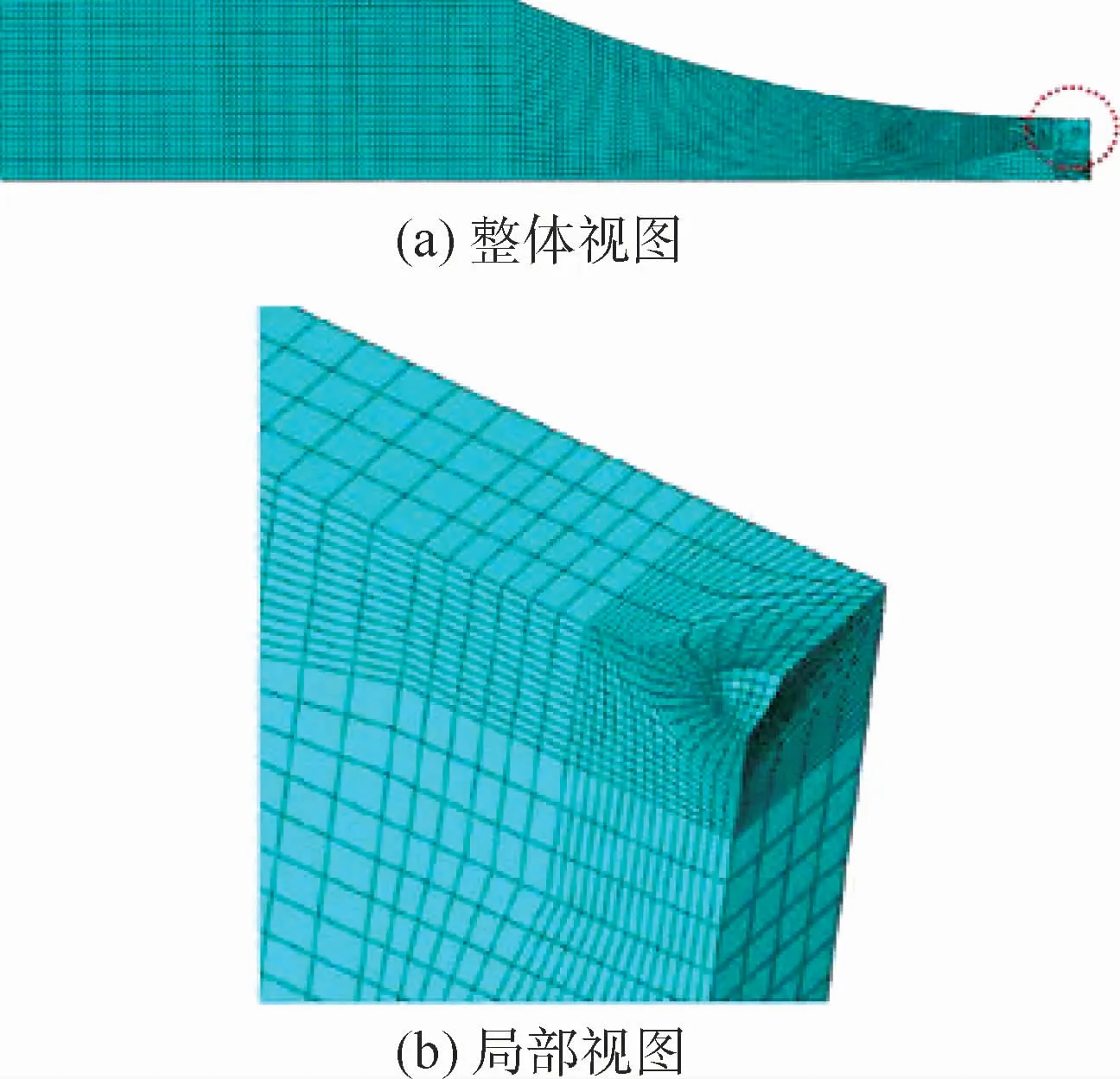

3.1 含預(yù)腐蝕坑鋁合金試件的有限元建模

在ABAQUS平臺(tái)上,通過(guò)分析幾何模型的對(duì)稱(chēng)性,構(gòu)建四分之一的模型。采用三維8節(jié)點(diǎn)實(shí)體單元來(lái)進(jìn)行網(wǎng)格劃分,每個(gè)節(jié)點(diǎn)有3個(gè)方向的平移自由度。以深度為0.15 mm的預(yù)腐蝕坑為例,整個(gè)模型一共有22 386個(gè)單元,29 178個(gè)節(jié)點(diǎn),劃分完網(wǎng)格之后的模型如圖6所示。數(shù)值解的精度與有限元網(wǎng)格的密度有很大關(guān)聯(lián),本文也對(duì)此進(jìn)行了有限元網(wǎng)格的收斂性分析,確保數(shù)值解的準(zhǔn)確性。對(duì)于預(yù)腐蝕時(shí)間為48 h、最大名義應(yīng)力為120 MPa的情況,預(yù)腐蝕坑局部的損傷分布如圖7(a)所示,危險(xiǎn)單元的von Mises應(yīng)力隨著循環(huán)次數(shù)的變化情況如圖7(b)所示。可以看到,損傷主要發(fā)生在局部區(qū)域,隨著載荷循環(huán)的增加,單元的損傷逐漸增大,單元的剛度逐漸降低,承載能力下降,von Mises應(yīng)力越來(lái)越小。

圖6 含預(yù)腐蝕坑試件的有限元模型Fig.6 Finite element model of specimen with corrosion pit

圖7 損傷分布及應(yīng)力演化趨勢(shì)Fig.7 Damage distribution and stress evolution trend

3.2 疲勞壽命計(jì)算

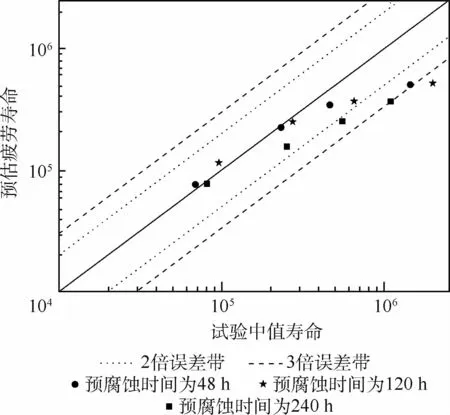

在不同的預(yù)腐蝕時(shí)間下,根據(jù)不同的初始損傷度,計(jì)算得到的試件疲勞壽命在圖8中給出。可以看到,在不同預(yù)腐蝕時(shí)間下,計(jì)算的鋁合金疲勞壽命與試驗(yàn)中值壽命的誤差多數(shù)位于2倍誤差帶范圍內(nèi),并且?guī)缀醵荚?倍誤差帶范圍內(nèi),驗(yàn)證了上述方法的可行性。從對(duì)比的結(jié)果來(lái)看,預(yù)估疲勞壽命比試驗(yàn)壽命普遍偏低,主要可能的原因包括2個(gè)方面:①在數(shù)值計(jì)算過(guò)程中,所采用的預(yù)腐蝕坑的3種尺寸偏大,導(dǎo)致預(yù)腐蝕坑局部應(yīng)力集中偏大,從而預(yù)估的疲勞壽命偏短;②將最大預(yù)腐蝕坑置于試件的最危險(xiǎn)部位,而實(shí)際的最大預(yù)腐蝕坑位置并不都位于該位置。此外,當(dāng)疲勞壽命越大時(shí),預(yù)腐蝕坑尺寸和位置的影響越大,從而導(dǎo)致預(yù)估誤差也越大。

圖8 不同預(yù)腐蝕時(shí)間下的預(yù)估疲勞壽命與試驗(yàn)中值壽命的對(duì)比Fig.8 Comparison between predicted fatigue life and experimental median life under different pre-corrosion time

對(duì)于最大名義應(yīng)力為120 MPa的情況,在3種不同的預(yù)腐蝕時(shí)間下,損傷度隨著循環(huán)次數(shù)的變化趨勢(shì)如圖9(a)所示,彈性模量隨循環(huán)次數(shù)的變化如圖9(b)所示。可以看到,對(duì)于預(yù)腐蝕時(shí)間為48 h的情況,在前80%的載荷循環(huán)下,損傷度的增加較為緩慢;對(duì)于預(yù)腐蝕時(shí)間為120 h和480 h的情況,在前50%的載荷循環(huán)下,損傷度的增加較為緩慢。之后損傷度會(huì)劇烈增長(zhǎng),與此同時(shí),彈性模量的降低也逐漸加快,材料的剛度越來(lái)越小。此外,預(yù)腐蝕時(shí)間越長(zhǎng),疲勞壽命越短,預(yù)腐蝕造成的初始損傷是一個(gè)主要因素。

圖9 損傷度及彈性模量的演化Fig.9 Evolution of damage degree and elastic modulus

4 結(jié) 論

本文建立了基于損傷力學(xué)的含預(yù)腐蝕損傷鋁合金的疲勞壽命預(yù)測(cè)方法,并以2024鋁合金板為例進(jìn)行了預(yù)腐蝕疲勞壽命預(yù)估,主要結(jié)論如下:

1)將預(yù)腐蝕對(duì)疲勞壽命的影響歸結(jié)為2個(gè)方面,即腐蝕造成的材料初始損傷和腐蝕坑引起的應(yīng)力集中。根據(jù)預(yù)腐蝕疲勞試驗(yàn)確定腐蝕造成的初始損傷,建立了損傷力學(xué)-有限元數(shù)值解法。

2)針對(duì)鋁合金試件,根據(jù)文獻(xiàn)中預(yù)腐蝕試驗(yàn)結(jié)果,采用等效的分析方法,在試件側(cè)邊預(yù)制最大尺寸的預(yù)腐蝕坑,通過(guò)數(shù)值計(jì)算與試驗(yàn)結(jié)果的對(duì)比,確定預(yù)腐蝕引起的初始損傷度,建立含預(yù)腐蝕坑的試件有限元模型,采用損傷力學(xué)-有限元數(shù)值解法給出疲勞壽命計(jì)算結(jié)果。

3)對(duì)于鋁合金板的預(yù)腐蝕試件,與無(wú)腐蝕試件的疲勞壽命相比,預(yù)腐蝕后的鋁合金疲勞壽命明顯降低,在預(yù)腐蝕48 h后,其壽命降低速率最大,增加腐蝕時(shí)間,壽命降低的速率變小。在腐蝕到一定程度后(預(yù)腐蝕48 h),腐蝕產(chǎn)物在表面形成了一層保護(hù)層,阻止了腐蝕介質(zhì)與新的腐蝕面接觸,延緩了腐蝕速度,從而疲勞壽命降低的速率也減小。

本文對(duì)于驗(yàn)證模型可行性的試驗(yàn)部分僅選用了2024鋁合金,未來(lái)將開(kāi)展更多金屬材料的預(yù)腐蝕疲勞試驗(yàn),并用本文中的模型及數(shù)值方法進(jìn)行壽命預(yù)測(cè),來(lái)進(jìn)一步驗(yàn)證本文提出的含預(yù)腐蝕損傷疲勞壽命預(yù)測(cè)方法及疲勞損傷模型,并推及到其他金屬材料,以研究該模型和方法對(duì)其他材料疲勞損傷分析的適用性。