航空機匣零件加工變形量預測與控制

李忠群,段林升,劉 學,劉鴻志,劉 浪

(湖南工業大學 機械工程學院,湖南 株洲 412007)

1 研究綜述

由于航空機匣類零件多由高溫合金等難加工的材料制成,具有壁薄、剛性弱、結構復雜等特點,在切削力的作用下極易發生加工變形,即使很小的切削用量也可能引起工件發生較大的變形。這是因為,切削力的作用會導致薄壁機匣零件在加工時發生彈性變形,且在走刀后恢復,造成部分材料未被切除,從而影響零件的尺寸精度。為確保薄壁機匣零件的加工質量達到設計要求,需要對其加工變形量進行控制[1],通常采取以下解決措施:1)優化裝夾方式;2)優化切削參數;3)對刀位軌跡進行補償。以上3 種解決方式分別通過降低裝夾力、優化切削用量以及修改刀具軌跡來達到控制加工變形量的目的。

為了能更有效地改善航空薄壁機匣零件在切削加工過程中產生的加工變形問題,國內外諸多學者對其進行了研究[2-10]。國內對航空薄壁弱剛性機匣零件切削加工變形量預測與控制的典型研究如下:董躍輝等[2]采用有限元分析法對航空整體結構件進行了分析,研究了航空整體結構件的溫度變化和殘余應力變化規律,并對航空整體結構件裝夾過程中的變形量進行了預測。陳維克等[3]以航空薄壁機匣零件為研究對象,采取有限元方法對其變形量進行了預測,得到了加工變形量與背吃刀量的關系,并進一步利用曲線擬合方法得到了背吃刀量的修正函數,通過刀位點軌跡補償,大大提高了零件的加工精度。王立濤等[4]采用理論分析和銑削力實驗相結合的方法,得到了鋁合金材料切削力預測公式,為后續有限元分析提供了參數。王運巧等[5]以航空薄壁零件為研究對象,通過建立零件加工的切削力、裝夾布局及殘余應力物理仿真模型,模擬出加工變形情況,并提出了相應的解決方法,達到了增加零件剛度、減少殘余應力的目的。魏麗等[6]提出了一種基于航空薄壁零件進給量局部優化的方法,通過確定變形區域與邊界點,修改切削參數與刀位文件以達到減小加工變形量的目的。

國外的C.Raksiri 等[7]提出了一種新的離線誤差補償模型和幾何誤差評估方法,采取神經網絡算法對切削力誤差和幾何誤差進行建模,并通過實驗進行了驗證,結果表明,該方法提高了系統補償精度。Z.Lechniak 等[8]通過綜合考慮幾何建模誤差、復雜形狀曲面描述及估算刀具偏轉誤差等措施,采用離線方法對刀具運動軌跡進行了補償與修正。S.Nervi 等[9]采用破壞性實驗方法,對AL7075-T7451 鋁合金材料加工過程中的殘余應力釋放進行了建模與預測,研究結果顯示,模型的簡化程度決定了模型的預測精度。S.Ratchev 等[10]針對航空薄壁零件,提出了一種先進的誤差預測和補償策略,即利用柔性力-撓度理論模型預測加工誤差,通過優化刀具軌跡進行補償,最后通過有限元仿真和試驗對該策略的有效性進行了驗證。

本文將結合切削加工過程中的力學建模與FEA(有限元分析)方法,對弱剛性機匣零件的關鍵車削工序進行加工變形量預測。在此基礎上,通過對切削路徑上的各刀位點進行加工誤差補償,以減小加工誤差,達到控制切削加工變形量的目的。

2 工件模型及其切削力預測

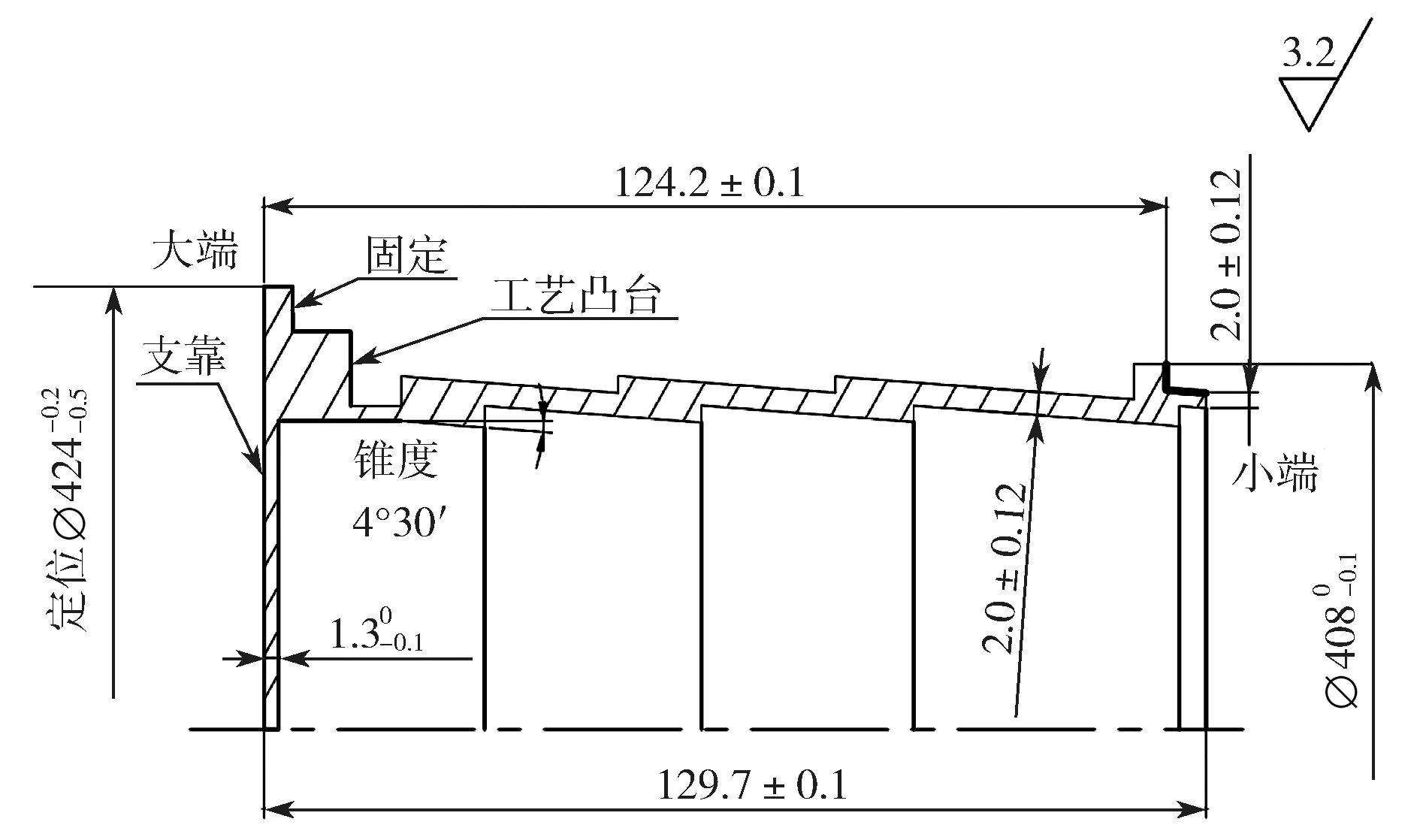

某機匣零件由鎳基高溫合金GH3044 制成,該材料的密度為8.89 g/cm3,彈性模量為203 GPa,泊松比為0.3。該零件的數控車削前尺寸簡圖及關鍵尺寸如圖1所示。

圖1 某機匣零件的數控車削前尺寸簡圖Fig.1 Dimension diagram of the size of casing parts before CNC turning

由圖1可知,該零件的尺寸精度和形位公差要求很高,且結構較為復雜,加工過程中極易發生加工變形和顫振現象。該零件的原始加工工藝如下:

1)選用鍛件毛坯,粗車去掉大部分加工余量;

2)進行穩定處理,以消除殘余應力;

3)以大端定位夾緊,半精車內外圓及小端面;

4)以小端定位夾緊,精車內外圓及大端面;

5)以大端定位夾緊,精車內外圓及小端面;

6)車4 個環形槽;

7)以大端定位夾緊,細車內外圓及小端面;

8)鉗工處理。

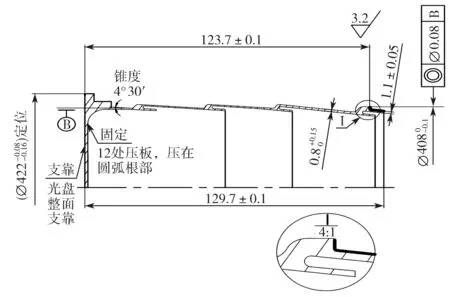

接下來以該零件最右端錐形舌片外圓及小端面的細車工序為研究對象,其工序簡圖如圖2所示。

圖2 錐形舌片車削工序簡圖Fig.2 Turning process diagram of the conical tongue

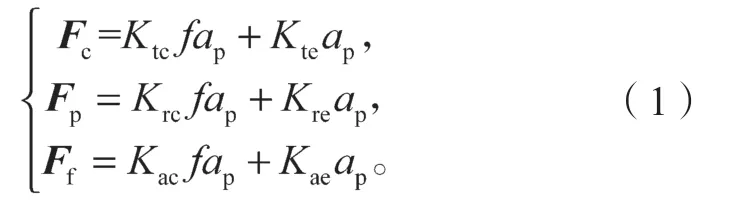

由圖2可知,該車削過程中的最大變形量發生在車削最右端外表面時。由于瞬時剛性力模型可以準確地對切削過程中任意時刻切削力大小和方向進行預測,因此根據瞬時剛性力模型[11],主切削力Fc、切深抗力Fp和進給抗力Ff可表示如下:

式中:Ktc、Krc、Kac分別為切向、徑向和軸向的切削力系數;Kte、Kre、Kae分別為切向、徑向和軸向的刃口力系數;f為每齒進給量;ap為背吃刀量。

通過切削力系數辨識實驗[12]得到的GH3044 的切削力系數如表1所示。

表1 GH3044 的切削力系數Table 1 Cutting force coefficients of GH3044

3 車削加工過程的變形量預測

3.1 原始機加工藝參數分析

該工序開始前,機匣小端外圓錐形舌片的厚度為2.00 mm,離安裝端最遠距離為129.70 mm,由于工件剛性較弱,車削過程中的加工變形量較大,加工精度難以保證。優化前,錐形舌片外圓總的加工余量為0.78 mm,分5 次走刀完成,每次走刀的切削用量如表2所示,最大粗加工余量為0.23 mm,精加工余量為0.07 mm。

表2 車舌片外圓錐走刀次數及每次走刀切削參數Table 2 Cutting times and cutting parameters of the outer cone of the tongue

3.2 加工變形量的有限元預測

航空薄壁機匣零件的加工變形量通過ABAQUS有限元軟件進行分析。首先,將工件三維模型導入ABAQUS 中,然后定義材料屬性,考慮到實際車削時的復雜情況,通過左側外端面對工件進行定位,并由12 處壓板和8 個壓條將工件的工藝凸臺軸向固定在數控車床的主軸上[13],所以在仿真時對工件大端內外兩端面施加完全約束,網格劃分則采用自由網格劃分,單元類型為C3D10 單元,單元形狀為四面體,集合順序為二次,單元總數為60 737,結點總數為122 731。

根據每次走刀時的切削用量,由式(1)估算出動態切削力:X方向的切深抗力Fp為19.77 N,Y方向的主切削力Fc為33.88 N,Z方向的進給抗力Ff為5.51 N,然后將其施加到外圓錐面相應的節點上。有限元仿真結果如圖3所示。

圖3 車削加工過程中機匣位移云圖Fig.3 Nephogram of casing displacement during turning

由圖3所示車削加工過程中機匣位移云圖可以得知,切削力作用點處的變形量最大,為0.017 7 mm;離該點距離越大變形量越小。

4 切削加工變形量補償

4.1 誤差補償方法

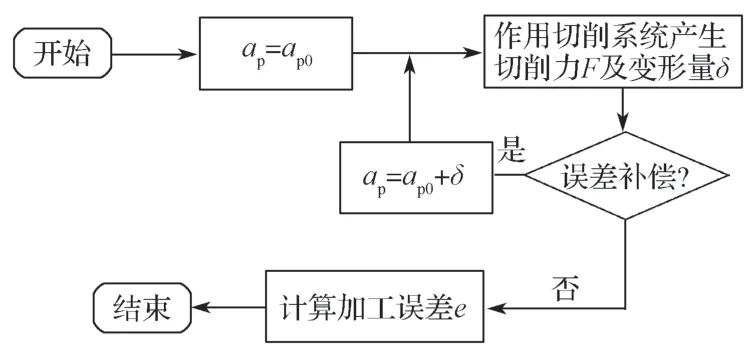

減少航空機匣零件切削加工變形誤差的一種簡便有效的方法,是通過改變走刀路徑,即軸向切削深度,來補償加工變形量,其流程如圖4所示。

圖4 加工誤差補償流程圖Fig.4 Flowchart of machining error compensation

具體的補償加工流程描述如下:

1)根據名義切削深度ap0,利用瞬時剛性力模型計算切削力F,有限元分析預測該切削力作用下的加工變形量δ;

2)判斷是否需要進行補償,若需要進行補償,令ap=ap0+δ,并對切削力F及變形量δ進行計算;

3)計算加工誤差。

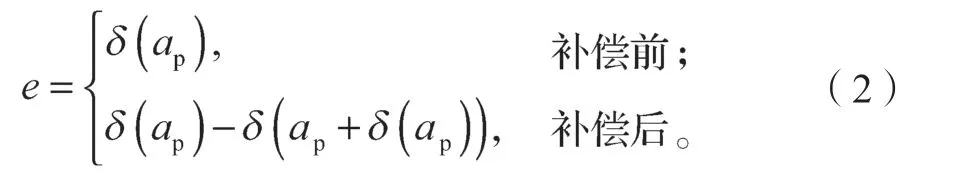

由以上描述可知,補償前后當前工步的加工誤差可表示如下:

因每個切削深度下的加工變形量δ都遠小于其名義切削深度ap0,故補償后的加工誤差會大大降低。

4.2 切削時刀位補償點的確定

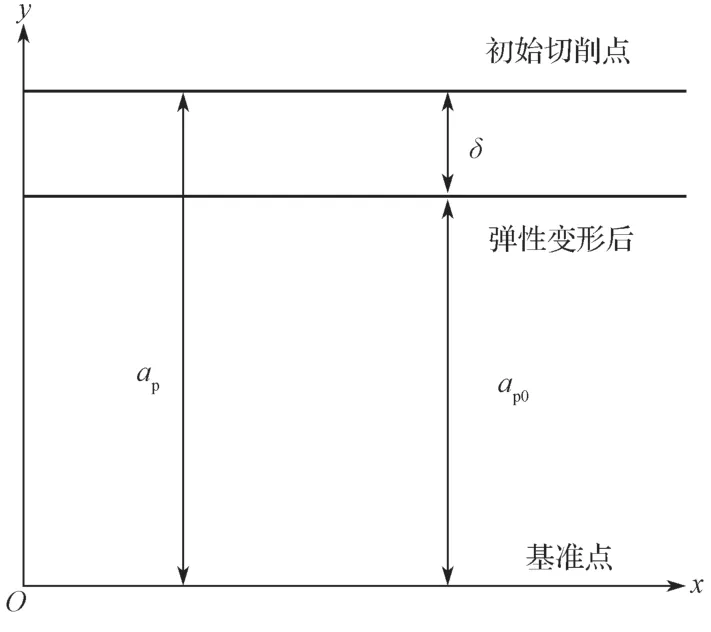

由于航空機匣零件整體的結構復雜、尺寸較大,為了減少計算量,在進行切削仿真和加工變形補償時,應選擇工件上剛度較為薄弱的區域進行切削深度的加工變形補償,且在進行有限元仿真分析時需對其進行簡化。航空薄壁機匣零件在進行切削變形補償時,主要計算刀具路徑上刀位點的補償值,其補償值的計算參考補償值理論計算圖,如圖5所示。

圖5 補償值理論計算示意圖Fig.5 Schematic diagram of theoretical calculation of compensation value

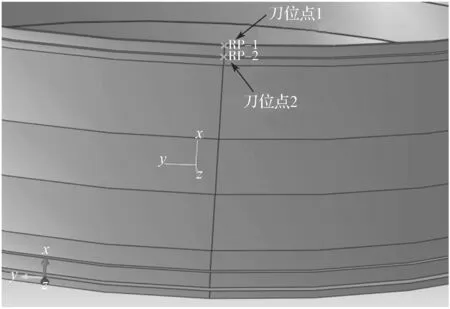

在沿工件軸向對外圓錐面切削時,以5.5 mm 的間距沿刀具路徑方向進行離散處理,得到相應的刀位點,刀位點1 和刀位點2 如圖6所示,并按前述方法對每次走刀時的各刀位點進行補償。

圖6 選取的工件刀位點Fig.6 Selected workpiece cutter location

4.3 補償后的仿真結果分析

根據被加工工件的切削加工有限元模型,計算每次走刀時各刀位點名義背吃刀量下的加工變形量,通過加工變形補償得到補償后的每次走刀時各刀位點的背吃刀量值,然后通過有限元仿真得到最終的加工變形量值,最后得到補償后每工步的彈性變形量。在進行加工補償后,每次走刀時產生的誤差可能會被下一次走刀所切除,所以每進行一次補償的背吃刀量都是不固定的,根據此次切削后所剩下的加工余量確定下一次的背吃刀量,這樣才能保證最后一次走刀時的加工誤差準確。補償前后每一次走刀的各刀位點背吃刀量和加工變形量如表3所示。

表3 補償前后各刀位點背吃刀量及加工變形量Table 3 Cutting depth and machining deformation before and after compensation

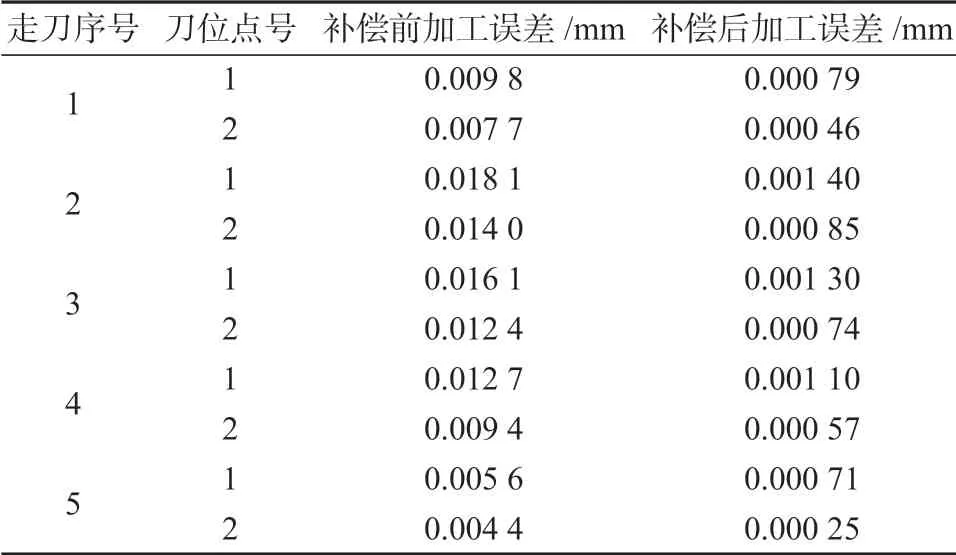

由表3中的數據以及式(2),可得到補償前后的加工誤差,具體如表4所示。

表4 補償前后的切削加工誤差值Table 4 Machining error values before and after compensation

分析表4中的數據,可知補償后的加工誤差值明顯低于加工前的加工誤差值。這是因為進行加工變形補償后,每次走刀時所產生的加工變形量都會減小。優化前后每次走刀時的加工誤差對比結果如圖7所示,圖中將補償前刀位點1、2 的加工誤差與補償后刀位點1、2 的誤差進行了對比,其補償后的加工誤差比補償前的加工誤差減少了92%。由圖7可知,刀位點1、2 在補償前的加工誤差明顯高于補償后的加工誤差,這是由于進行加工變形補償后,使得每次走刀的加工變形量顯著減少。

圖7 補償前后各刀位點的加工誤差值Fig.7 Machining error values of each cutter location before and after compensation

值得注意的是,由于每次走刀產生的誤差有可能被后續的走刀所切除(其前提條件是后續走刀的余量必須大于前面走刀產生的加工誤差),因此該尺寸的最終加工誤差由最后一次走刀的加工誤差確定。也就是由表4中第5 次走刀時的加工誤差確定,通過對其進行加工誤差補償,加工誤差降低了一個量級。同時,這也給走刀次數及每次走刀背吃刀量的安排提供了一種優化的思路,適當增加前幾次走刀的切削用量,可減少后續走刀時的切削用量,特別是最后一次走刀時的切削用量,這樣不僅可以減少走刀次數,提高切削效率,保證工件在加工時的加工精度,而且能保證較好的加工質量。

5 驗證與分析

為驗證本文所提出的加工變形量預測與控制方法正確有效,特進行切削加工實驗。實驗所用數控機床型號為DL-32/TC800,三向車削測力儀型號為XR-YDC-Ⅲ 89,其車削力的測量范圍FX、FY、FZ均為2 500 N,X、Y方向的靈敏度均大于7.5 pC/N,Z方向的靈敏度大于3.7 pC/N。三坐標測量機的型號為CLASSIC 9158,其X、Y、Z軸的行程分別為900,1 500,800 mm,最大允許誤差值為3.2+3.3 L/1 000 μm,最大探測誤差值為3.2 μm。選用某型號機匣毛坯作為試驗件進行車削加工。

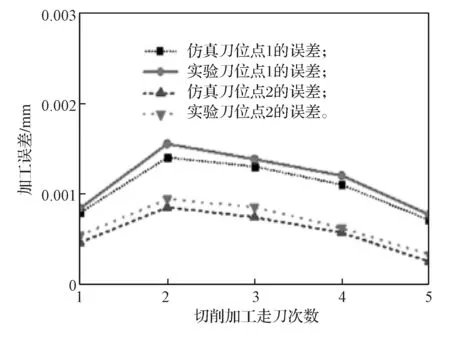

在數控車床上對加工工件進行車削加工,以此仿真驗證所提方法對航空薄壁機匣零件車削加工變形量預測的正確性,實現對加工變形量的控制。機匣在車削加工過程中,每次走刀后,采用三坐標測量機對小端錐形外圓進行測量,以最小區域法對工件的誤差進行分析,利用三坐標測量機均布采集圓度誤差數據點,通過數據處理獲得實際加工誤差。機匣小端錐形外圓舌片加工誤差預測值與實測值結果對比如圖8所示。

圖8 不同刀位點加工誤差的試驗值和預測值對比Fig.8 Comparison between the experimental and predicted values of machining errors at different cutter locations

圖8顯示,仿真刀位點1 和2 的誤差預測值均略小于實驗預測值,究其原因可能是仿真時對模型進行了適當地簡化,與模型在進行實際切削加工時的情況會有一定的差異,且未考慮實際切削時主軸跳動、刀具與工件振動以及積屑瘤形成等諸多因素對加工變形的影響。

6 結語

針對航空薄壁機匣零件的車削,本文結合成熟的切削力預測模型和有限元分析方法,實現了對薄壁機匣零件車削加工中多次走刀加工變形量的預測。在切削薄壁外圓錐時,采用加工變形補償法對每次走刀的切削深度進行修正,通過仿真得到補償后每次走刀時各刀位點的背吃刀量,最終使加工誤差比補償前減少了92%,以及補償后5 次走刀時的切削加工誤差分布更加均勻,誤差值的波動范圍更小,達到了有效控制切削加工變形量的目的,證實該方法有效。

考慮到零件尺寸精度主要受最后一次(或幾次)走刀時的變形量控制,因此后續將著手探索如何通過適當加大前面幾次走刀的背吃刀量,以減少最后一次走刀的背吃刀量,控制零件的最終變形量并減少走刀次數。