超塑成形液壓機加熱保溫系統結構設計及試驗

沈中偉,周凌華,吳佳森

(湖州機床廠有限公司,浙江 湖州 313000)

超塑成形是基于某些金屬材料在低應變速率、高溫環境、細小的晶粒下,其延展率高和變形阻力小的特點,進行鍛壓成形的工藝[1,2],成形質量與溫度均勻性及升溫速率密切相關[3]。超塑成形液壓機的下加熱平臺置于工作臺上,上加熱平臺置于滑塊下方,工作區域四面都由保溫門包圍,四側保溫門可實現水平鎖緊。前后保溫門可由減速電氣驅動升降,保溫門的水平啟閉由四點伺服電機驅動,四門動作通過電氣系統控制與機床實現自動協調和互鎖[4]。

1 加熱平臺的結構設計

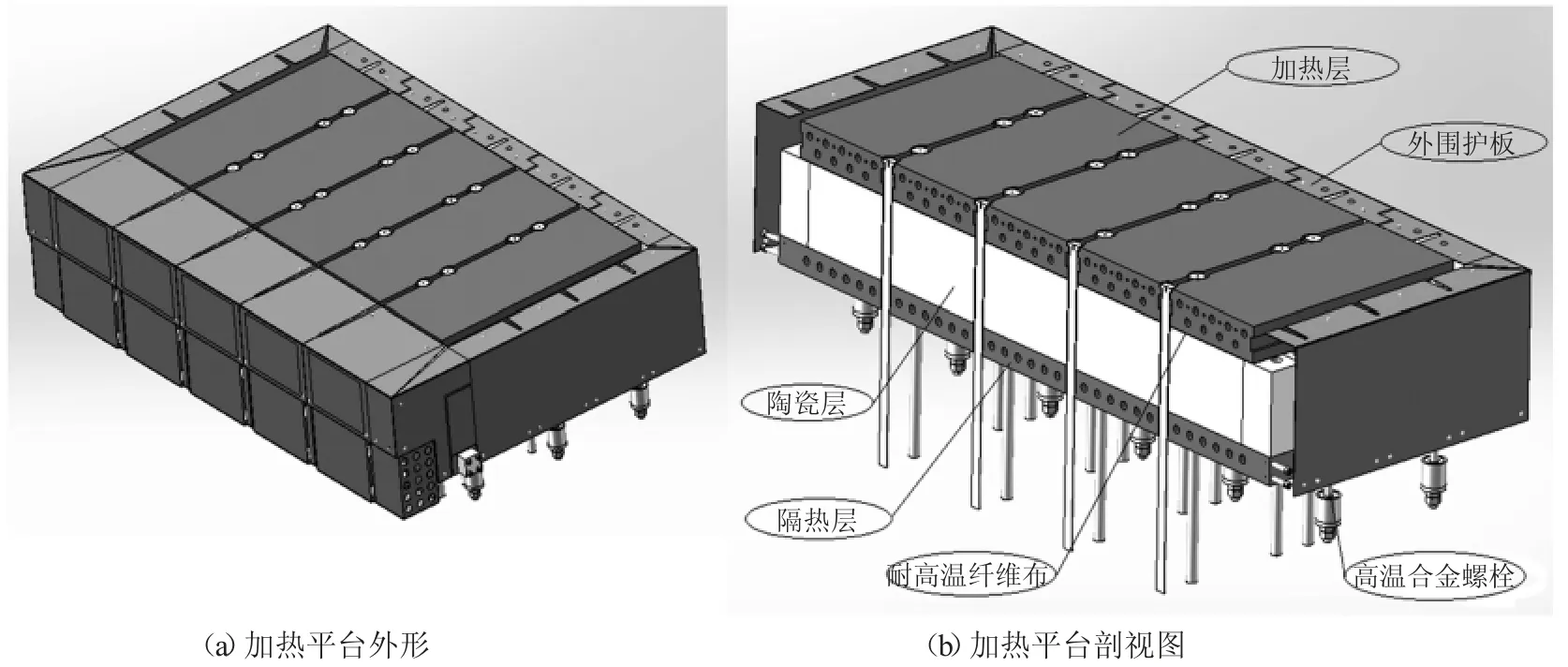

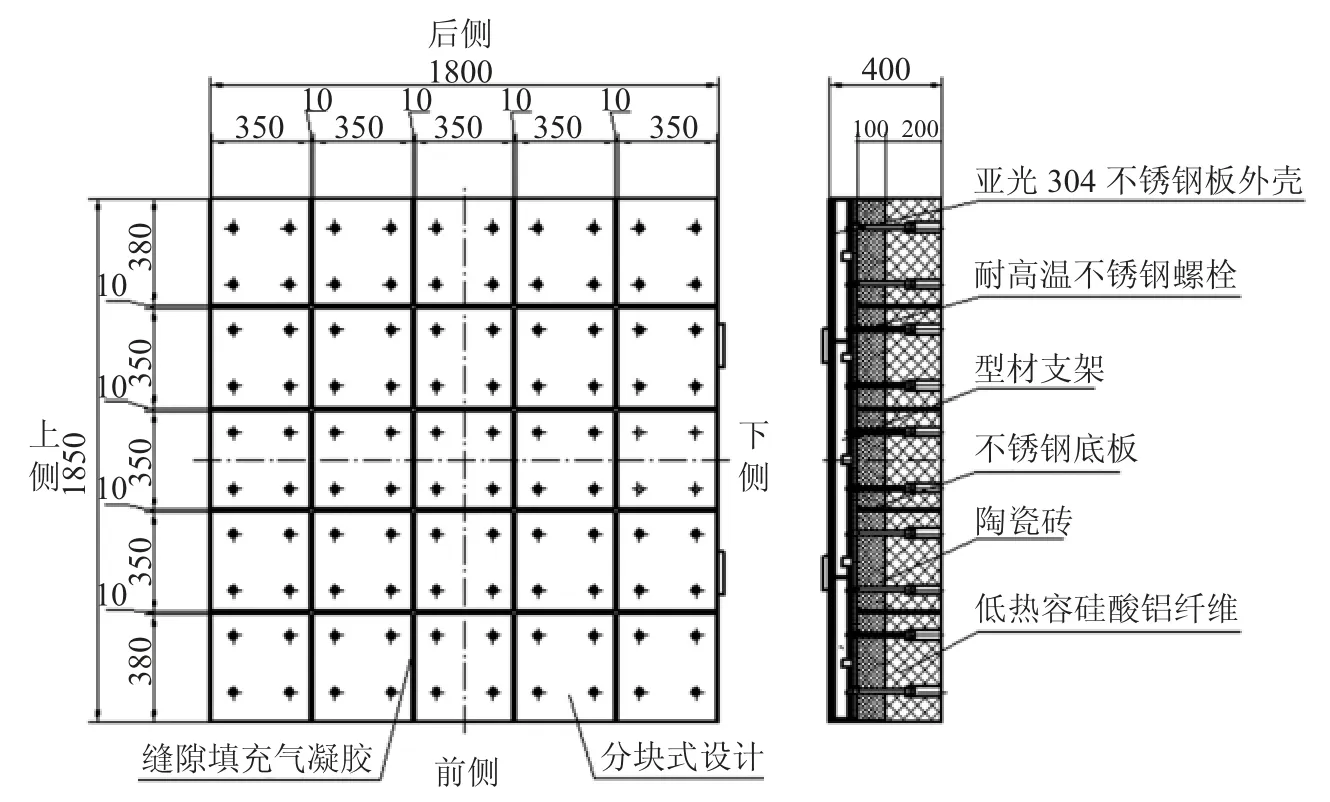

加熱平臺包括加熱層[5]、陶瓷層[6]和隔熱層[7],如圖1 所示,加熱層位于加熱平臺最上層,內置多條電加熱通道,最高設計加熱溫度可達1000℃,以滿足超塑成形工藝需求[8]。中間層為陶瓷層,由多塊陶瓷磚組成,為限制最外圈陶瓷板的膨脹,采用框架結構對外圈進行固定。內部各塊陶瓷板通過變形高溫合金螺栓固定在機床平臺上,且每塊陶瓷板四周留有適當間隙以補償陶瓷平臺的熱脹冷縮。加熱層與陶瓷層之間通過鍵定位,且鋪設耐高溫纖維布,以防止陶瓷組成元素向加熱層金屬板擴散,達到保護加熱層金屬的目的。隔熱層位于最下層,為一塊為不銹鋼板件,中間布置合理冷卻水通道,防止熱量擴散至主機機身。

圖1 加熱平臺分層結構

加熱層選用耐熱合金Cr28Ni48W5Si2,其具有良好的紅硬性、耐熱性和抗氧化性,最高耐熱溫度可達1300℃,在600~1250℃時可保持良好的承載性能,保證加熱層在高溫狀態下具有較高的強度和承壓能力。

加熱層與工作平臺之間采用碟形彈簧預緊以適應熱膨脹。沿機床左右方向,加熱層采用分塊設計,每塊之間預留間隙,以補償金屬加熱過程中的線性膨脹。沿加熱平臺前后,金屬加熱層內布置數個貫通的孔道,以安置電熱棒。同時,加熱層上部留有用于模具安裝的T 形槽。

金屬加熱層下方的厚度300mm 陶瓷層選用低熱膨脹系數陶瓷,經過篩選不同材質陶瓷磚的物理性能,最終選用重載鋯剛玉作為陶瓷層主要材料。重載鋯剛玉磚采用優質電熔莫來石,以鋯為主要材料,經過科學的合理級配,加以性能優良的添加劑,經高壓成型,高溫燒結制成的耐火制品。表1 為重載鋯剛玉主要技術指標,其特點是強度大,耐溫高,抗侵蝕,化學穩定性好,較適用于加熱平臺承壓面。

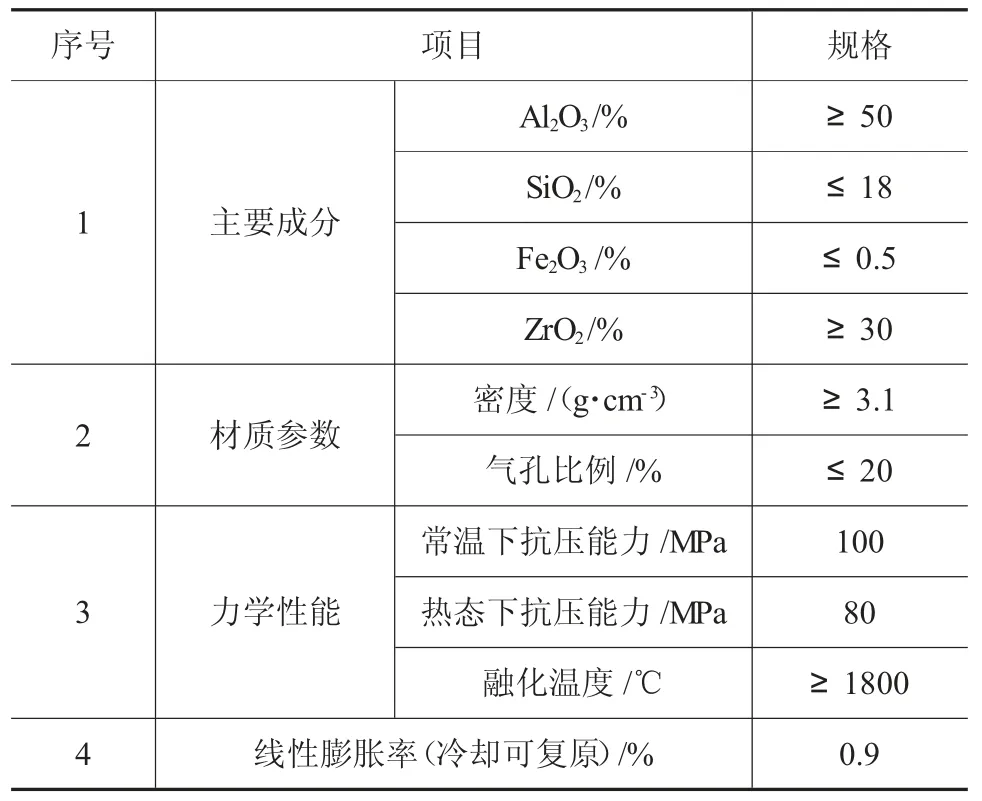

表1 重載鋯剛玉主要技術指標

考慮磚類制品的易碎特性及線性熱膨脹因素,陶瓷層采用分塊設計,中間預留間隙采用二氧化硅納米級氣凝膠材料填充,使用變形高溫合金螺栓與隔熱平臺連接,并由加熱層共同固定在工作平臺上。加熱平臺四周亦采用陶瓷磚包圍,防止熱量向四周擴散,同時與保溫門貼合形成加熱室。

加熱層和陶瓷層之間鋪設2mm 的耐高溫纖維布,以防止陶瓷組成元素向金屬平臺擴散,達到保護加熱層的目的。

隔熱層為一整塊厚度100mm 的SU304 不銹鋼板,沿機床前后方向有多條冷卻水通道,冷卻水循環開始于加熱前,結束于加熱后,防止熱量傳遞到機床滑塊和工作臺,保證主機機身不因高溫產生變形。

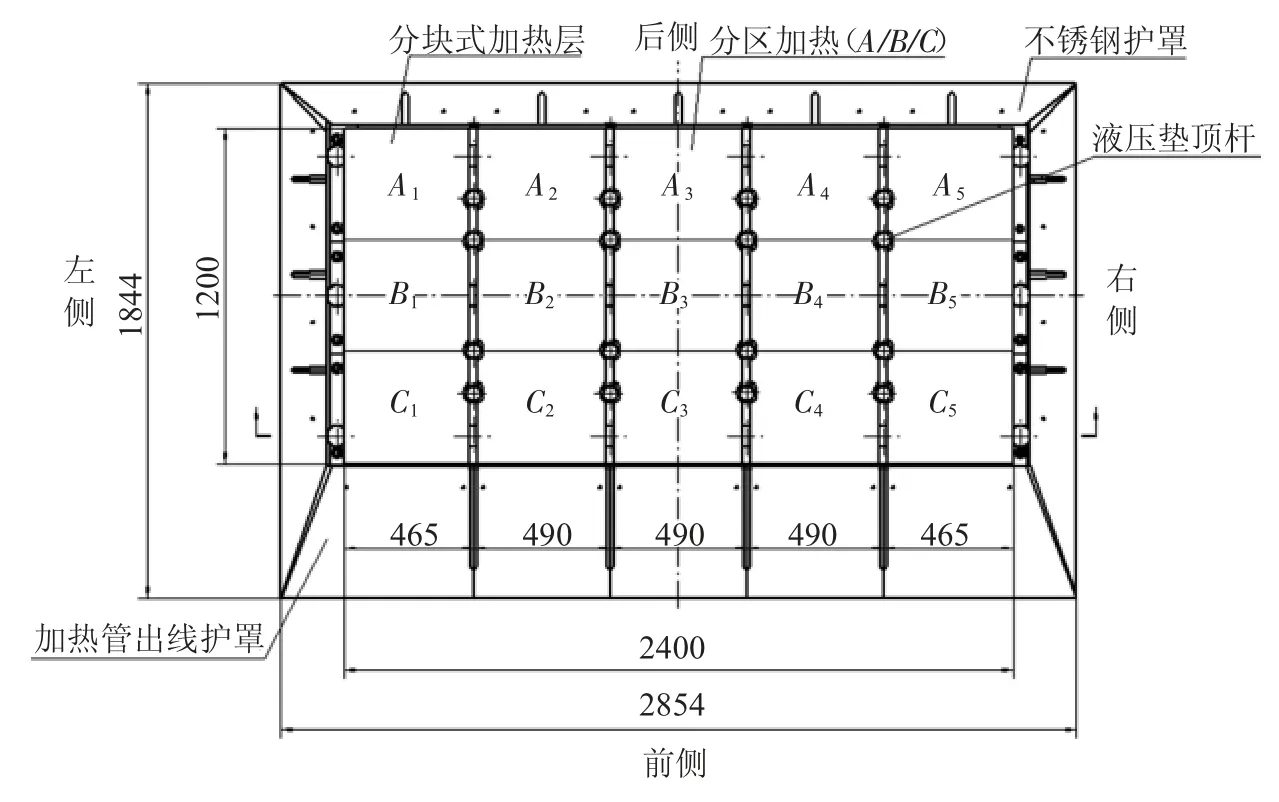

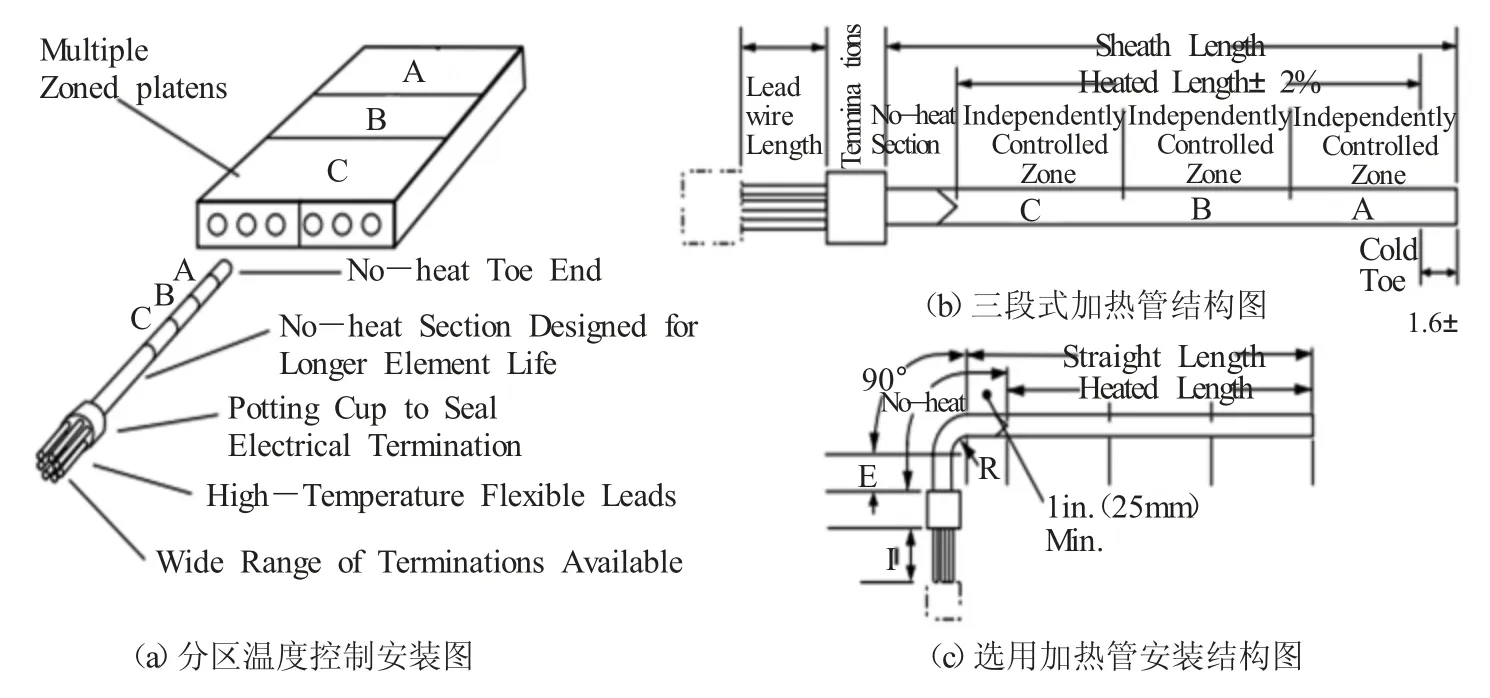

如圖2 為加熱層上溫度分區結構,加熱平臺上的15 個加熱區域及對應的15 測溫點均可獨立控制,以確保安全工作及加熱室溫度均勻(分布:1200mm 方向3 個區×2400mm 方向5 個區)。每個加熱區域配備3 根加熱管(共45 根)及2 根K 型熱電偶(共6 根)。

圖2 溫度分區結構

2 保溫門的結構設計

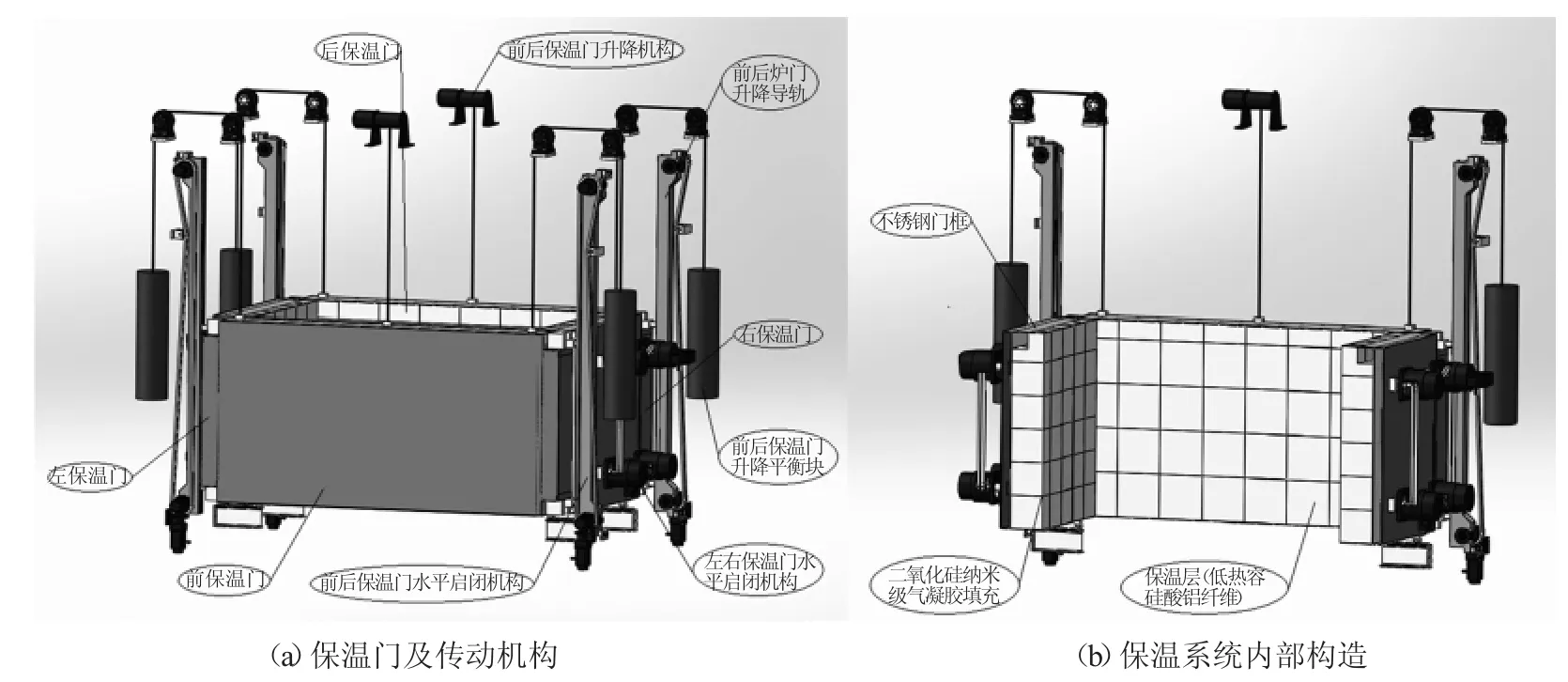

保溫系統由加熱室四周保溫門構成,如圖3 所示,前后保溫門上下移動由卷揚機驅動,配置重量平衡塊以減小卷揚電機負載。保溫門最大開啟高度1800mm,以便毛坯放置、取件和模具拆裝調整。保溫門升降導軌以螺紋副的形式安裝在機身支柱內的上下螺桿軸上,保溫門啟閉由減速電機驅動下螺桿軸,由鏈條帶動上螺桿軸同步運動,通過螺紋副驅動升降導軌帶動前后保溫門實現啟閉功能。

圖3 保溫門及傳動結構

左右保溫門通過鉸支連接到機床支柱上,由機械式機構驅動實現四點同步水平開啟和關閉,防止啟閉過程中因偏載導致的動作卡死。保溫門動作與機床動作自動協調,保溫門與上工作臺的動作由電氣系統設互鎖,即保溫門關閉后滑塊不可下行、滑塊運動只能在保溫門開啟狀態下進行。

保溫門設計要求在沒有特殊性氣氛,負壓,能源潔凈及保溫材料破損的情況下,能長期處于1000℃以下溫度使用,且保溫門外側溫度不得高于80℃。

保溫門框架采用亞光304 不銹鋼板結構,隔熱層采用陶瓷磚及低熱容硅酸鋁纖維的組合。低熱容硅酸鋁纖維保溫層厚度200mm,陶瓷磚厚度100mm,具有優良的保溫效果。陶瓷磚的設計類似于加熱平臺,采用分塊式設計,使用變形高溫合金螺栓與保溫門框架連接,預留縫隙采用二氧化硅納米級氣凝膠材料進行填充,以補償材料的熱障冷縮間隙,其結構如圖4 所示。

圖4 保溫門結構

其中硅酸鋁纖維是廣泛應用于工業加熱爐等高溫設備上,用作保溫層、爐襯填充材料等,且通常在800℃以上使用,其具備比重小、耐熱性好、導熱率低等優勢,尤其是其在高溫下富有彈性的特征,可使保溫門于加熱平面受力壓縮,保溫效果更佳。

3 加熱功率的確定及電熱元件

加熱功率根據經典算法,借助成熟的經驗公式、經驗系數、圖形、表格等來測算所需的功率范圍,由于經驗系數一般略顯保守,因此計算結果比實際略大,對于本加熱系統功率,按下述經典算法測算:

P熱=Kt-0.5F0.9T1.55×10-3

式中:K 為系數,2.0~3.0;t 為工件及模具溫升時間,h;F 為加熱區內側表面內,m2;T 為工件及模具加熱溫度,℃。

裝備加熱區內側表面積F=12m2,工件及模具加熱溫度T=950℃,工具及模具溫升時間t=12h,取系數K=2.5,將數值代入式中計算后,得到上、下加熱平臺的加熱總功率:P熱=278.7kW,單個加熱平臺功率P熱′=139.35kW。

電熱元件的選型最重要的依據為加熱系統的最高使用溫度,本論文中設計加熱室最高加熱溫度為1000℃,選用進口瓦特隆多單元合金加熱管,其最高加熱溫度可達1120℃,具有功率密度大,功率穩定的優點。更重要的是其具備三段式加熱控制功能,如圖5,可有效實現加熱平臺的分區溫度控制(加熱平臺分區見圖2 中的A/B/C 分區)。且為適應加熱平臺出線方式,選用L 型加熱管,如圖5c。

圖5 三段式加熱管結構

4 系統測試

在升溫測試前,首先需對加熱平臺和保溫門進行預熱,使加熱區域充分干燥,設定預熱溫度100℃,升溫速率30℃/h。升溫測試時,預先進行350℃、550℃和780℃的升溫試驗,在每個溫度梯度到位后,檢查加熱元件、測溫元件及加工平臺、保溫材料等可靠性,最終目標加熱溫度為1000℃[9]。

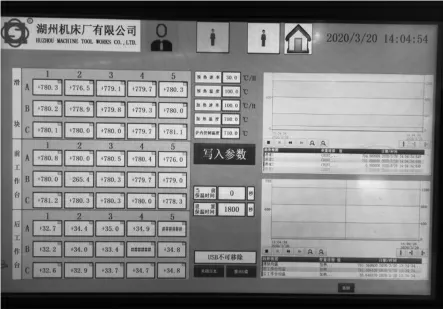

圖6 為溫度檢測界面,加熱平臺升溫速率100℃/h,最高溫度780℃,上下加熱平臺各點處的最高溫度為781.1℃,最低溫度為776℃,溫度均勻性偏差約±5℃,圖7 所示為加熱室在780℃時的狀態。

圖6 溫度檢測界面

圖7 加熱室高溫狀態

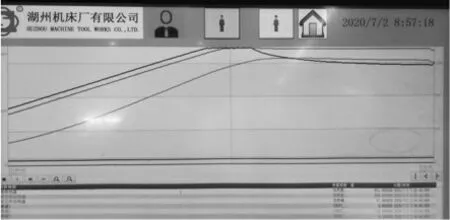

圖8 為溫度控制的實時曲線,當各點檢測溫度在升溫過程中偏離預設曲線時,相關點位的加熱元件將根據PID 運算結果,實時調整輸出功率,迅速調整溫差至技術要求范圍內。

圖8 實時溫度曲線

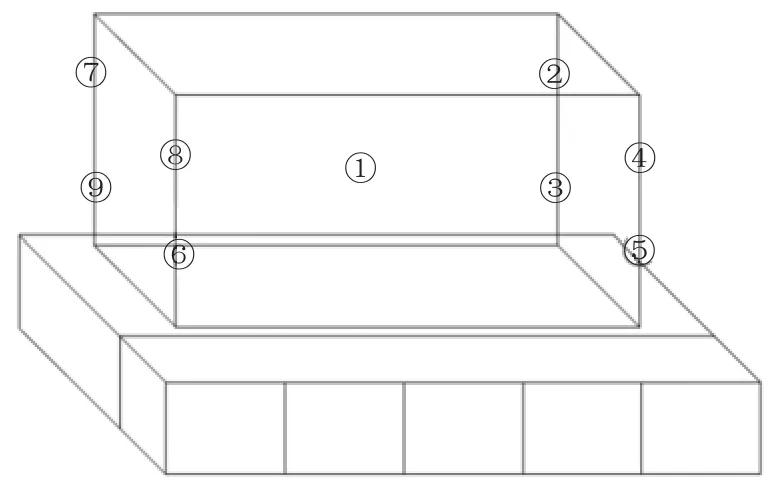

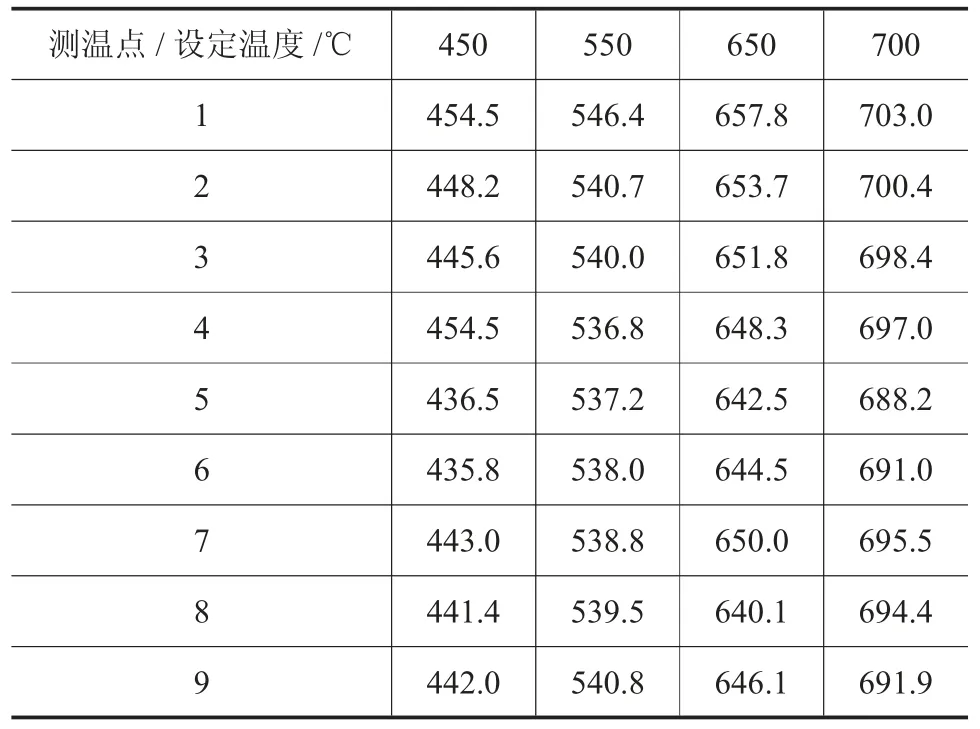

為取得更為接近實際工況的溫度數據,裝備在溫度檢測時額外采用了9 點法對爐內空間溫度進行測試,如圖9 為空間內測溫點的分布圖,在溫升過程中,加熱平臺達到設定溫度450℃,550℃,650℃,700℃的時候,分別檢測空間9 點的溫度,各點溫度測試結果如表2 所示。

圖9 空間測溫點布置

由表2 中數據可知,空間各點溫度來源不同于加熱平臺的直接加熱,以輻射加熱為主,因此,溫度上升速率及溫度控制響應速度均略低于加熱平臺,各測溫點在升溫過程中與預定溫度的最大實時偏差為-10℃,略大于加熱平臺上的測量溫差。

表2 空間各點與設定溫度的偏差表

5 總結

隨著超塑成形技術在航空航天等領域的快速發展,超塑成形裝備的國產化需求也日漸提升,超塑成形設備被國外壟斷的局面也將被逐漸打破。本文設計的超塑成形裝備加熱保溫系統的結構功能及性能上已能部分實現對進口設備的替代,滿足超塑成形工藝的正常開展。但在關鍵元器件如控制元件、加熱元件、隔熱材料、保溫材料等方面尚無法完全取代進口元件或仍與進口設備存在一定差距。隨著國產元器件及加工制造能力的迅速提升,同時在專用零部件領域內,各行業的共同努力和協同開發,超塑成形裝備的國產化率有望進一步提升,裝備的性能、性價比、可靠性也將得到更充分的發揮[10]。