徑鍛機浮動盤斷裂有限元分析

何雪龍,蘇建婷,常瀟源,黃艷龍,仲世斌

(蘭州蘭石集團有限公司,甘肅 蘭州 730314)

鍛造行業屬于基礎制造行業,汽車工業、建筑機械、采礦機械、運輸機械等的發展都離不開鍛造行業的發展。隨著我國制造業的快速發展,鍛造裝備技術水平近年也有很大提高,但與發達國家相比還處于落后狀態。徑向鍛機[1]是集機電液一體化的現代化鍛造設備,可極大改善勞動條件,減輕勞動強度,提高產品質量和生產效率,使鍛造環境發生根本轉變,對促進我國重大裝備制造業的技術進步和大型鍛壓裝備的產業化,解決徑向鍛機長期依賴進口、全面提升我國大型裝備制造業總體水平具有重大戰略意義。

蘭石集團在致力于新技術、新產品、新工藝研發、設計、引進、吸收、消化和應用的同時,始終將注意力集中在打造品質,優化設備關鍵件上,特別是著重于對易損件浮動盤的研究。目前GFM、MEER 等進口設備的浮動盤正常使用壽命可達10 年左右,而我們自己設計加工的備件僅勉強達到1 年的壽命。為此,公司針對此“卡脖子”技術進行深入研究分析,并在設備上試驗驗證,最終使其壽命達到3 年以上,保證了國內首臺套出口1.6MN 徑鍛機的整機壽命和品質。

1 浮動盤在徑向鍛機上的應用

1.1 浮動盤的功用

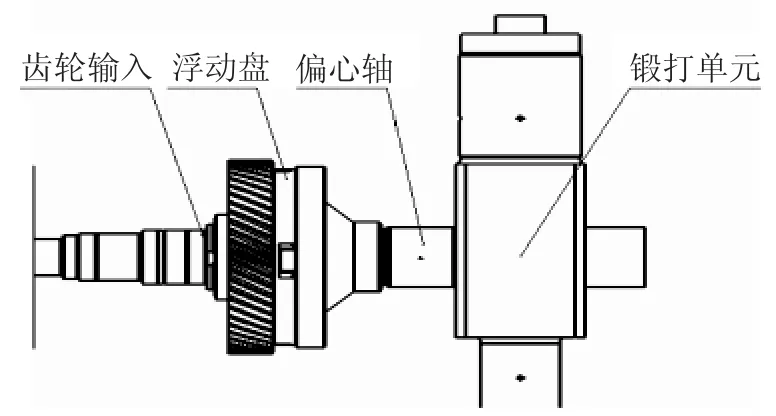

徑鍛機主機[2]主要由齒輪箱和鍛造箱組成,其中鍛造箱是徑鍛機向工件實施鍛打的工作單元,是徑鍛機的核心部件。而浮動盤是將電機輸出扭矩傳遞到偏心軸,最終實現周期鍛打,是鍛造箱動力輸送的關鍵部位,承受著較大的交變載荷,其壽命長短影響整個機組的使用效率;同時它也是整個機組中的機械保護點,即設備超載時,浮動盤斷裂,從而達到保護電機和鍛打單元的目的。如圖1 所示。

圖1 安裝示意圖

1.2 實際工況

以1.6MN 徑鍛機為例,十字浮動盤連接著齒輪和飛輪,并與其一起回轉傳遞運動。該設備每分鐘鍛打620 次,在錘頭鍛打鍛件時,浮動盤受到沖擊載荷,在工作中始終處于交變載荷的作用下,對于浮動盤的強度要求非常高,然而為了保護機組內的其他設備的安全性,又不能無限制的提升浮動盤的強度,需要尋找浮動盤可承受的最大載荷。

國內徑向鍛機在服役過程中,浮動盤作為易損件,使用壽命基本在12 個月左右,如果斷裂進行更換,一般需要20 天到1 個月左右,嚴重影響了機組的使用效率,增加了使用成本。基于此,蘭石集團利用自主研發的十字浮動盤,經過結構、材料、熱處理等優化,以及對斷裂的浮動盤進行有限元分析,經過多次試驗驗證,使得蘭石集團制造的浮動盤壽命達到3 年以上,大大提高了設備的使用效率,降低了維修成本。

2 浮動盤斷裂分析

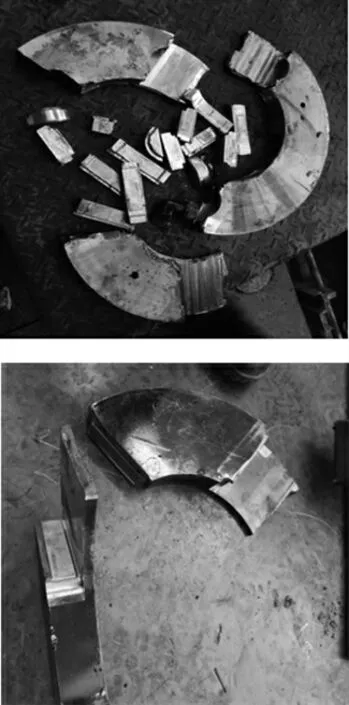

蘭石集團鑄鍛公司1.6MN 徑鍛機在連續使用半年后,在生產一批材質為40CrNiMoA 的產品時,出現故障停機,開箱檢查發現浮動盤斷裂(圖2),斷口較平齊,無明顯塑性變形,為脆性斷裂斷口。通過掃描電鏡觀察發現,斷口為典型的疲勞斷口,疲勞源為加工尖角應力集中處。

圖2 浮動盤斷裂視圖

通過分析,我們對浮動盤的結構進行了優化,從最初的半圓型抗磨塊改為卡板式。通過結構修改,使浮動盤本體加工量更小,優化了應力集中點;同時修改了浮動盤材料,將原來的40CrNi2Mo 改為38Cr-MoAl,使浮動盤熱處理后效果更好,性能更優。經過大量試驗后,應用于某1.6MN 徑鍛機上,目前已使用超過3 年,無故障。

3 ANSYS 有限元分析[3]

3.1 建模

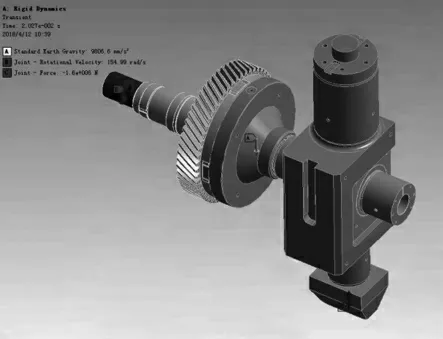

如圖3 所示,以蘭石集團生產的1.6MN 徑鍛機為例[4],在主動軸上有恒定的扭轉速度154.985rad/s,整體施加重力加速度,在錘頭上施加1.6MN 作用力。為了模擬實際作用力,力的施加是一個線性變化的過程,錘頭鍛壓一次用時0.04055s,當錘頭從最高位置下壓到最低位置用時0.02027s,所以在錘頭下壓過程中受到逐漸變大的作用力,當錘頭上升時無作用力。

圖3 工況示意圖

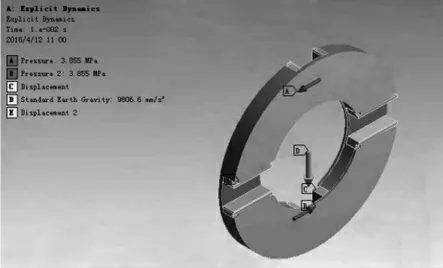

在剛體分析之后,得出主動軸的最大扭矩為4521600 N·mm。在后續靜力分析和動力分析中,將扭矩等效成面作用力,在浮動盤上面作用力為3.855MPa。浮動盤連接飛輪的面上限制位移。具體工況施加如圖4 所示。

圖4 工況邊界施加示意圖

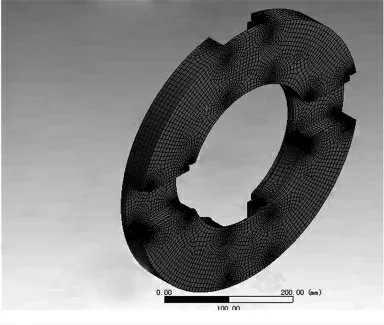

如圖5 所示,此次分析中,浮動盤的網格劃分采用ANSYS MESH 功能[5],以六面體單元主導的網格類型,采用曲率高級算法進行網格劃分。在浮動盤關鍵部位,精細化網格,避免因網格質量導致結果錯誤。

圖5 網格劃分示例

在旋轉連接部位設置為相互旋轉連接,在存在相互平移的接觸上設置為平面連接,在固定連接部位設置為綁定連接形式。為了盡可能滿足仿真與實際工況的吻合,在各裝配部件的接觸部位進行了接觸建模,接觸類型選擇綁定接觸。

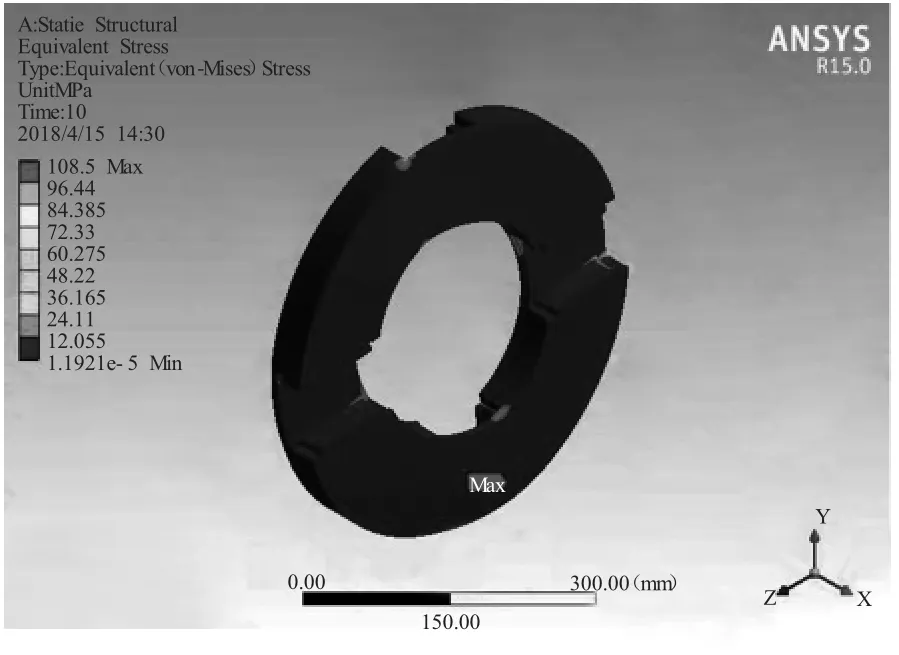

3.2 靜力分析結果

圖6 為浮動盤的靜力分析等效應力云圖,浮動盤的應力遠小于徑鍛機工作時產生的835MPa 的力。所以結構是安全的。

圖6 浮動盤靜力分析應力云圖

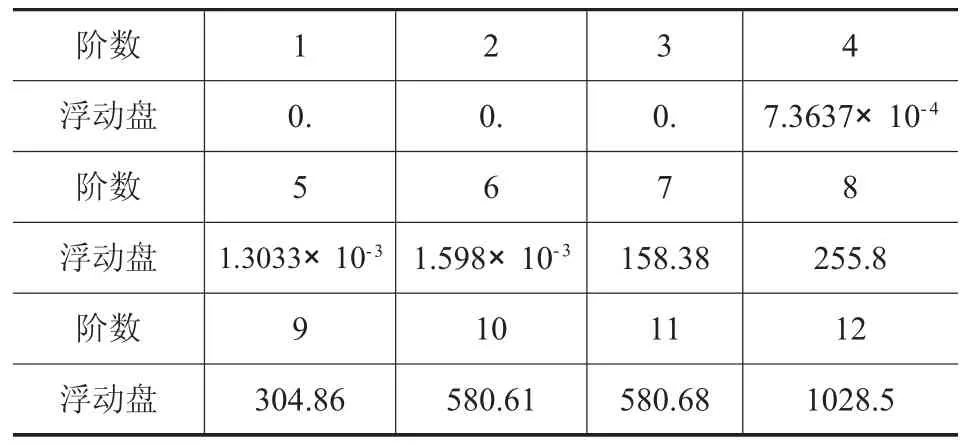

3.3 振動分析結果

徑鍛機錘擊的頻率按照點擊轉動速度來計算,周期t=60/1480s,f=1/T=24.666Hz。從分析結果來看(表1),浮動盤前六階固有頻率因無約束均接近0,第七階固有頻率為最低頻率,最小為158.38Hz,遠大于錘擊的頻率24.666,所以不存在共振的影響。

表1 浮動盤振動頻率

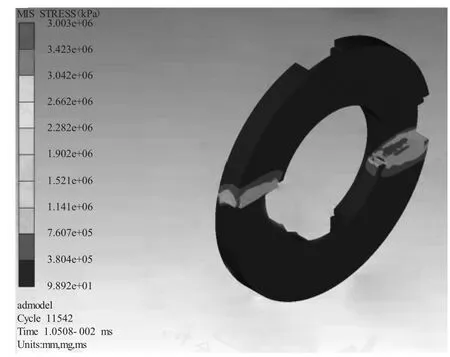

3.4 顯式動態分析

圖7 是浮動盤具有旋轉速度的動態分析[6]結果,最大等效應力遠遠超出了屈服強度,浮動盤的應力最小為3803MPa。

圖7 浮動盤0.01ms 時等效應力云圖

從動態分析來看,動態的作用下結構承受的應力非常大,所以在結構裝配時,應該盡量避免動態沖擊的作用。

顯式動力分析結果中最大等效應力遠遠超出了屈服應力,原因有兩個方面:①模型邊界的處理問題,在實際工況中,浮動盤連接飛輪的接觸位置是旋轉運動的,而模型簡化時將浮動盤的一側設置為位移限制,導致動態旋轉作用下形成瞬間的沖擊速度較大,從而出現極大的應力;②結構的原因,最大的應力出現在倒角的邊沿處,這樣的結構形式在動載情況下,會出現極大的應力。

4 結束語

通過有限元分析發現,現有的浮動盤材質滿足工況要求,在加工過程中需要優化應力集中點。同時設備安裝是結構整體的同步和對稱,對于徑鍛機浮動盤影響很大,如錘頭在鍛壓過程中,由于結構裝配的精度和尺寸有差異,比如某一個錘頭較長,那么該錘頭承受的作用力會增大,從而導致浮動盤承受更大的扭矩,導致破壞。所以,要特別注意四個錘頭的對稱,保證鍛壓受力均勻。最后在結構加工裝配時,應該盡量減小浮動盤與大齒輪和飛輪之間的間隙,避免動態沖擊的作用,沖擊作用下應力極大。

經過結構優化,同時調整加工工藝及裝配工藝后,目前浮動盤在徑鍛機上的使用壽命可以達到3年以上。