沖壓模具自動化改造淺析

陳彬華

(廈門金龍汽車車身有限公司,福建 廈門 361023)

近年來,隨著汽車工業的高速發展,自動化沖壓生產線的普及率越來越高,有效提升了汽車生產效率。由于模具的整體投資成本較高,為匹配自動化沖壓線的需要,不少企業優先選擇對現有舊模具進行改造,以便滿足自動化沖壓線的生產需求。

如何對舊模具進行自動化改造,如何使改造之后的模具更好地匹配自動線的生產,以使企業獲取更大收益,仍是很多企業持續探索的課題。本文將從生產線與模具的匹配、手工模具自動化改造實際案例等方面進行分析,讓讀者可以更好地吸收應用相關經驗。

1 模具自動化改造策劃

沖壓模具自動化改造工作,需考慮多方面因素,其中最為突出的是模具自身構造、自動化生產線參數匹配以及產品結構三方面因素。在對模具進行自動化改造策劃前,必須充分考慮上述三要素。避免出現模具改造后無法匹配生產線或出現零件取件困難等情況。

2 沖壓自動化模具認知

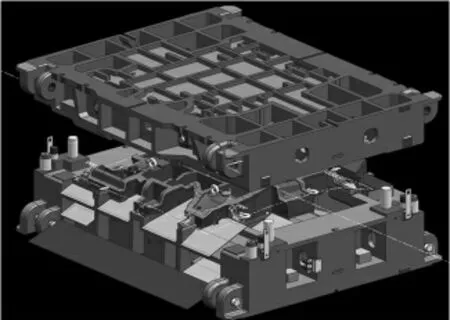

汽車鈑金件所需的沖壓模具,依功能劃分,主要可分為拉延成型類模具、修沖類模具、翻邊類模具、整形類模具等。自動化模具與人工取料模具的主要區別是:自動化模具上有增加相應的零件傳感器信號、能夠實現自動排廢等特點,另外,自動化模具設計時一般模具壽命要求會較高。若匹配高速沖壓自動線生產的自動化模具,其在模具生產耐發熱性、零件品質穩定性等方面會有更高的要求。下文主要以拉延成型類自動化模具和修沖類自動化模具為例進行說明。如圖1 所示為汽車沖壓模具示意圖。

圖1 汽車沖壓模具

2.1 拉延成型類自動化模具

拉延成型類模具主要用于實現產品的形狀,其自動化模具主要特點有:①零件生產時邊緣尺寸會變小;②零件中間部位會產生新的形狀;③拉延成型類零件在拉延成型后,因壓邊圈的作用,零件會脫離模面;④一般采用封閉定位,零件傳感器布置于零件周邊。

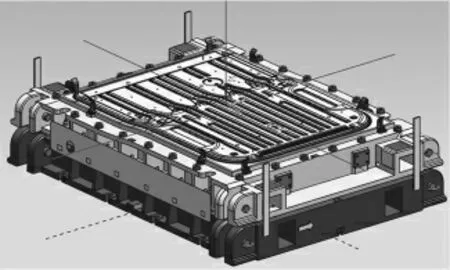

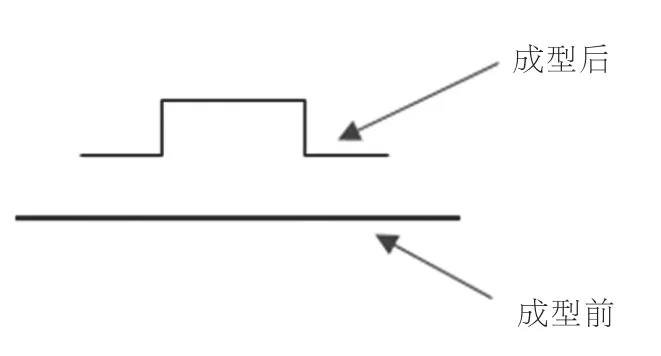

如圖2 所示為拉延模具下模示意圖,圖3 為零件拉延前后變化示意圖。

圖2 拉延模下模

圖3 零件成型前后示意圖

2.2 修沖類模具

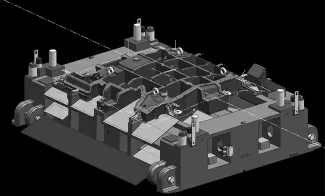

修沖類模具主要用于將拉延成型后零件的多余材料進行沖裁去除,其自動化模具的主要特點有:①配備滑料裝置,將沖裁后的廢料排到模具外;②零件傳感器一般布置于零件的下方。如圖4 所示為修沖類模具下模示意圖。

圖4 修沖模下模

3 沖壓模具自動化改造的必要性及要點

3.1 沖壓模具自動化改造的必要性

下面主要從成本、品質、效率等幾方面因素考慮沖壓模具自動化改造的必要性。

3.1.1 成本面

隨著經濟的發展,人工成本也逐年遞增,已漸成制約企業發展的一方面因素。因此,積極進行產業升級換代,提高生產效率,已是各企業發展的趨勢。

3.1.2 品質面

手工生產模具,采用人工搬運形式,在工序流轉過程中存在多道人工參與工序,極易使零件品質產生變異,特別是中大類零件在人工搬運過程中極易產生變形,導致零件品質下降。自動化模具采用機器人或機械手方式搬運零件,較大程度上提升了零件品質的穩定性。

3.1.3 效率面

手工上下料的生產方式,員工作業強度較大、易產生疲勞,自動化上下料方式直接由機器人或機械手進行上下料,可滿足雙班或三班等高強度作業需求,在生產效率方面有較大的提升。

3.2 沖壓模具自動化改造要點

沖壓模具自動化改造的首要目的是使模具能夠在全自動沖壓線上連續、順暢生產,實現機器換人,并進一步提升零件品質的穩定性。其改造要點敘述如下。

3.2.1 與沖壓自動化生產線的匹配性評估

并不是所有的模具都適合進行自動化改造,在模具進行自動化改造前,首先必須明確改造后的模具匹配在怎樣的自動線上進行生產,改造前須進行充分的評估與論證,避免改造后的模具與自動線參數不匹配、無法進行自動化生產,造成企業成本浪費。模具與自動化線匹配的評估要點主要有以下幾方面:

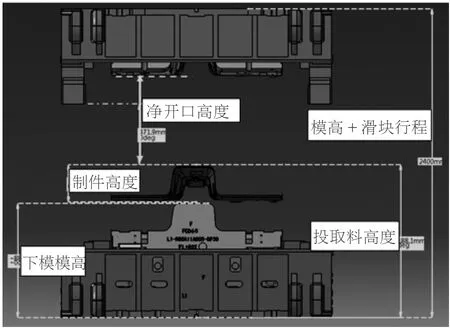

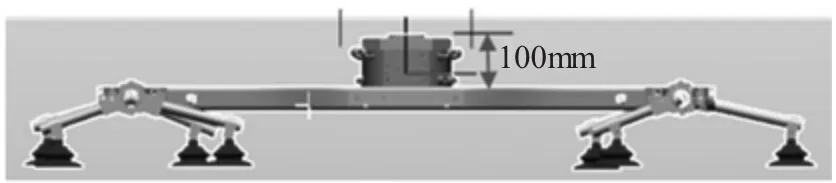

(1)模具投取料空間的評估。如圖5 所示,模具投取料空間的關聯因素主要有:滑塊行程、制件高度、模具內部結構及端拾器結構(圖6)。在評估模具投取料空間時,應充分考慮可重疊部分的高度,以達到最大限度利用利用模具內部空間的效果,例如圖5所示的零件,在端拾器制作時,應盡可能利用邊緣兩側低點來布置吸盤,以更好的將剩余空間用于后續自動化的效率優化。

圖5 模具投取料空間示意圖

圖6 端拾器示意圖

投取料空間的多少,直接決定了該模具是否可用于自動線生產及是否有足夠的空間用于自動化生產提速。

①模具定位及夾緊方式的評估。模具的定位及夾緊方式均需結合壓力機工作臺和滑塊底板的結構進行分析,常用的定位方式有鍵條定位及定位銷定位兩種方式。由于自動化類模具生產時定位精度要求比手工生產類模具的要求要高,且考慮到定位的通用性,本文建議選用定位鍵來定位。定位鍵條的定位方式具有精度高、通用性強等特點。

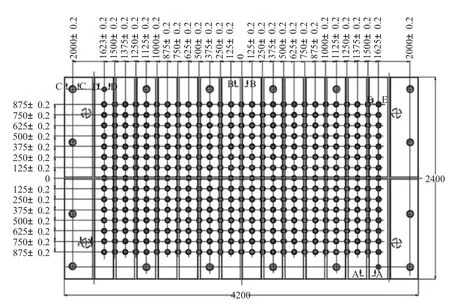

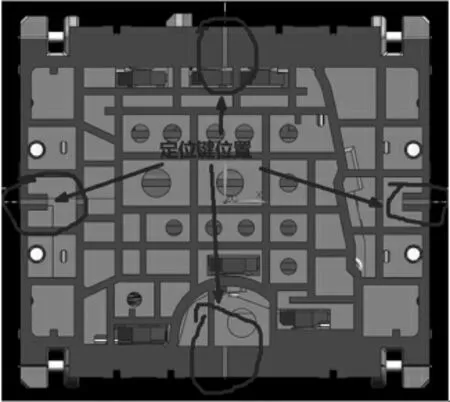

定位鍵定位原理說明:如圖7、圖8 所示,在工作臺及模具的中心位置均開有鍵槽,通過在工作臺上中心鍵槽位置放置四根鍵條,即可用于模具與工作臺間的穩定定位。

圖7 壓力機工作臺示意圖

圖8 模具定位鍵槽

模具的夾緊以及U 型夾具溝位置的選取,建議優先改造成與自動線夾緊器參數相匹配的方式。若由于模具自身結構、強度等原因無法在需求位置開設U 溝,則可采用手工夾持塊與螺栓配合的輔助夾持方式,此種方式可滿足生產需求,但會加長換模時間,影響自動線使用效率,不過此種方式較適合老舊式手工生產模具改造使用。

②自動化元器件安裝的評估為更好的保障自動化模具生產的安全性,我們在對手工模具進行自動化改造時,一般都會在模具上加裝有料傳感器及電器盒。針對拉延模類一般將傳感器加裝在周邊定位機構上,其他類模具一般將傳感器加裝在模具內部,并優先選擇平面處安裝。

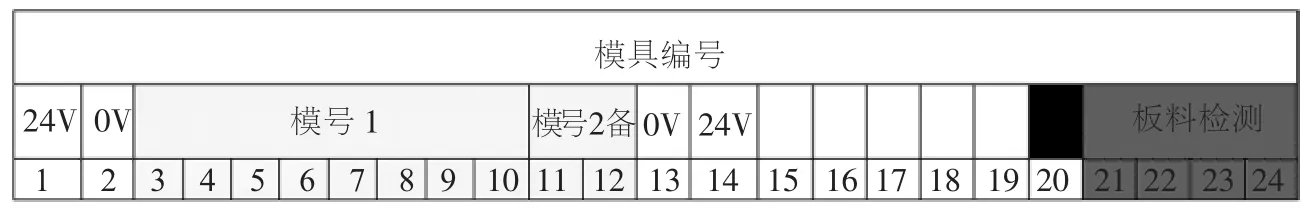

圖9 為快速接頭上的24 針用途劃分示例,可用于模具的模號自動識別,方便調用與模號相對應的參數使用。圖10 為電器元件示意圖,含傳感器及電器快速接頭。

圖9 電器插頭編號示例

圖10 電器元件示意圖

3.2.2 模具自身構造的評估

模具自身結構的評估,主要工作是零件廢料自動排除的評估。如圖4 所示,通常修沖類模具的下模會設置多級廢料滑道,用于將零件的修沖廢料排除到壓力機工作臺之外。廢料的自動排除也是模具進行自動化改造的難點之一。結合以往模具改造經驗,我們通常會采用增加廢料傳輸帶、機器人二次放料及吹氣等方式,達到將廢料排除到模具外的目的。

圖11 為尾門外板修沖類模具,為節約生產成本,經常需將零件窗框處的余料進行回收利用。新模具設計時,一般采用在模具窗框下方位置設置傳輸帶,以實現余料回收。但舊模具由于結構強度等原因,較難通過安裝傳輸帶的方式,此時,我們可以優先選用機器人一次吸料、二次放料的方式,先將余料投放到指定位置,再將零件投放到下工序。

圖11 二次放料模具示例

3.3 模具自動化改造的其他注意事項

除上述介紹的模具自動化改造評估事項外,我們在模具進行自動化改造前還應注意以下事項。

(1)沖壓自動線生產速度的匹配。模具在沖壓過程中會產生發熱現象,發熱現象嚴重時,對模具自身壽命及零件質量均會產生嚴重的影響。因此,應注意模具與生產線速度的匹配,速度包含沖壓SPM 及單次壓力速度(滑塊運動速率)。

(2)零件工序的分布。單套模具是否存在多工序、單序是否存在一出二或一出多現象,此類模具改造前應與生產線參數進行匹配確認,避免無法實現自動化生產。

(3)傳感器安裝建議。傳感器的使用可有效提升自動化生產線的安全性,在模具改造時應盡最大限度發揮傳感器的作用。傳感器安裝時盡可能選擇大距離的對角線進行安裝,且光電感應距離應調到合適的位置,并非感應距離越長越好,感應距離太大,有時零件未投放到位時易產生誤信號,導致零件或模具壓傷。如圖12 所示。

圖12 拉延類傳感器

(4)拉延序板料下垂影響傳感器信號穩定性問題的處理建議。如圖12 所示,部分拉延模的壓邊圈存在曲面形狀,安裝傳感時,易存在信號不穩定現象,我們可采取將傳感器安裝支座局部墊高的方式對應。

4 結語

隨著我國汽車業的發展,沖壓行業的自動化水平也在不斷提升中,自動化生產線的應用也越來越普遍,傳統車型手工生產模具的自動化改造也漸成趨勢。本文結合模具自動化改造的實際案例及自動化生產線的部分特性進行分析講解,對模具的自動化改造具有一定的參考應用價值。