提高石腦油綜合利用率及經濟性的探討

孔令健

(中海油惠州石化有限公司,廣東 惠州 516086)

中海油惠州石化有限公司(以下簡稱惠州石化)擁有I系列煉油1.2 Mt/a、Ⅱ系列煉油1.0 Mt/a,共計22.0 Mt/a的原油加工能力,其中I系列主要加工高酸低硫原油,于2009年投產;Ⅱ系列主要加工高硫低酸原油,于2017年投產。I系列的主要裝置是12.0 Mt/a蒸餾、4.0 Mt/a蠟油加氫裂化、3.6 Mt/a煤柴油加氫裂化、4.2 Mt/a延遲焦化、2.0 Mt/a焦化汽柴油加氫、2.0 Mt/a連續重整和100 Mt/a芳烴聯合裝置,I系列煉油裝置以加氫裂化為主,產品以化工輕油及芳烴產品為主、煤柴油為輔;Ⅱ系列的主要生產裝置是10.0 Mt/a蒸餾、4.8 Mt/a催化裂化、3.4 Mt/a柴油加氫、4.0 Mt/a渣油加氫、1.8 Mt/a連續重整和芳烴抽提裝置,Ⅱ系列以加氫精制及催化裂化為主,產品以成品油為主、化工輕油為輔。由于I、Ⅱ系列煉油加工原油品種不同及加工工藝差異,導致所生產的石腦油性質組成也有較大區別,但石腦油餾分流向受原設計流程的局限,部分流向需要改善。文章按照石腦油“宜化則化、宜烯則烯、物盡其用”的原則,從分子層級對全廠石腦油性質進行綜合分析,查找不合理的物料流向并整改,然后對整改后的項目進行經濟評估。

1 石腦油來源及存在問題

惠州石化的石腦油來源主要是一、二次加工裝置。煉油I系列的常減壓(Ⅰ)直餾石腦油,該部分石腦油主要作為重整原料,過剩部分可以作為乙烯調和原料,典型產量為135 t/h;蠟油加氫裂化與煤柴油加氫裂化的輕石腦油作乙烯原料,典型產量為32 t/h、18 t/h,兩套裝置的重石腦油作為連續重整原料,典型產量為93 t/h、72 t/h;連續重整生產的碳五作為乙烯裂解原料,重整生成油作為芳烴聯合的原料;芳烴聯合(Ⅰ)生產的抽余油作為乙烯裂解原料,典型產量30 t/h;焦化石腦油經加氫后作為乙烯裂解原料,典型產量60 t/h。

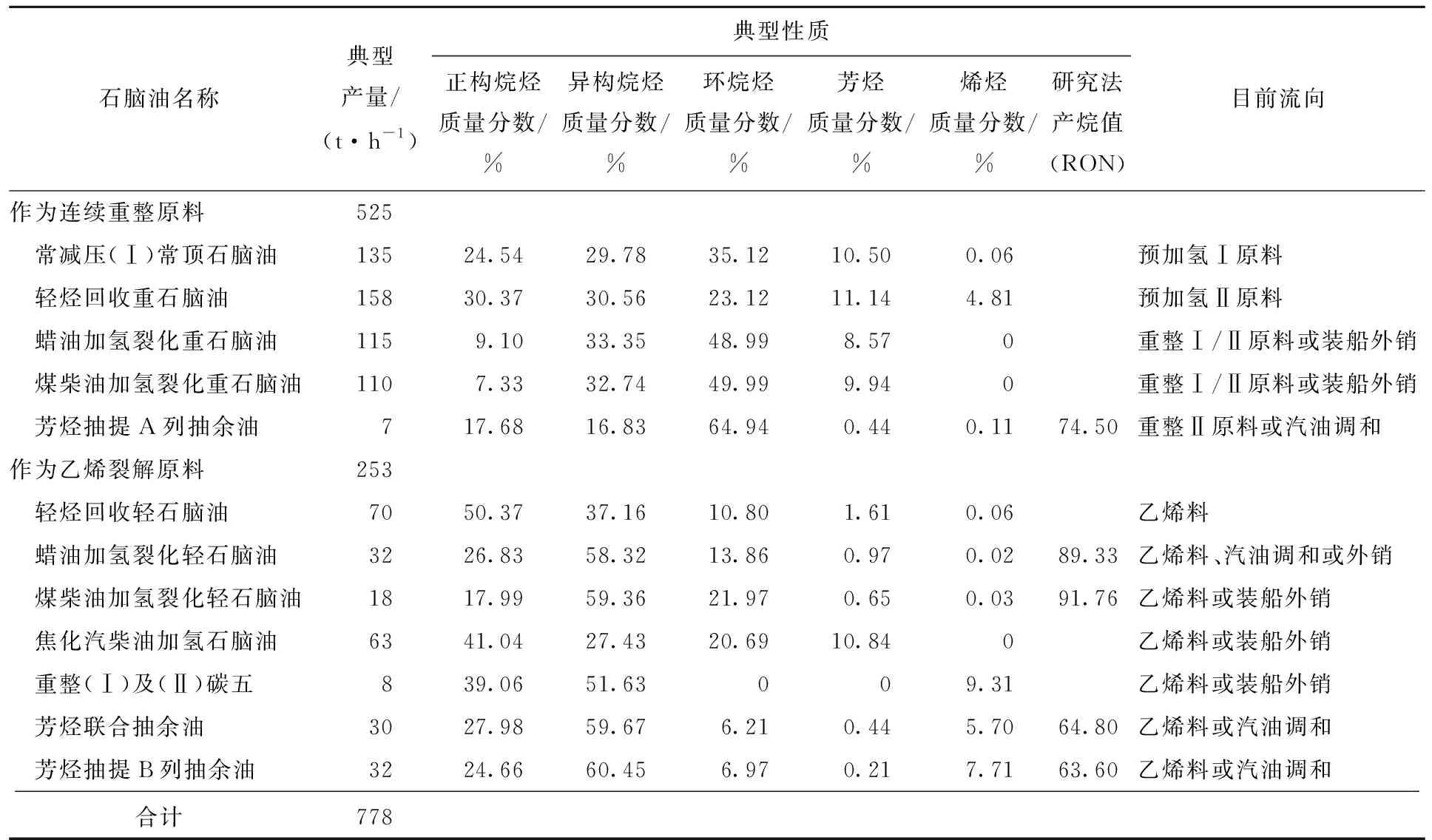

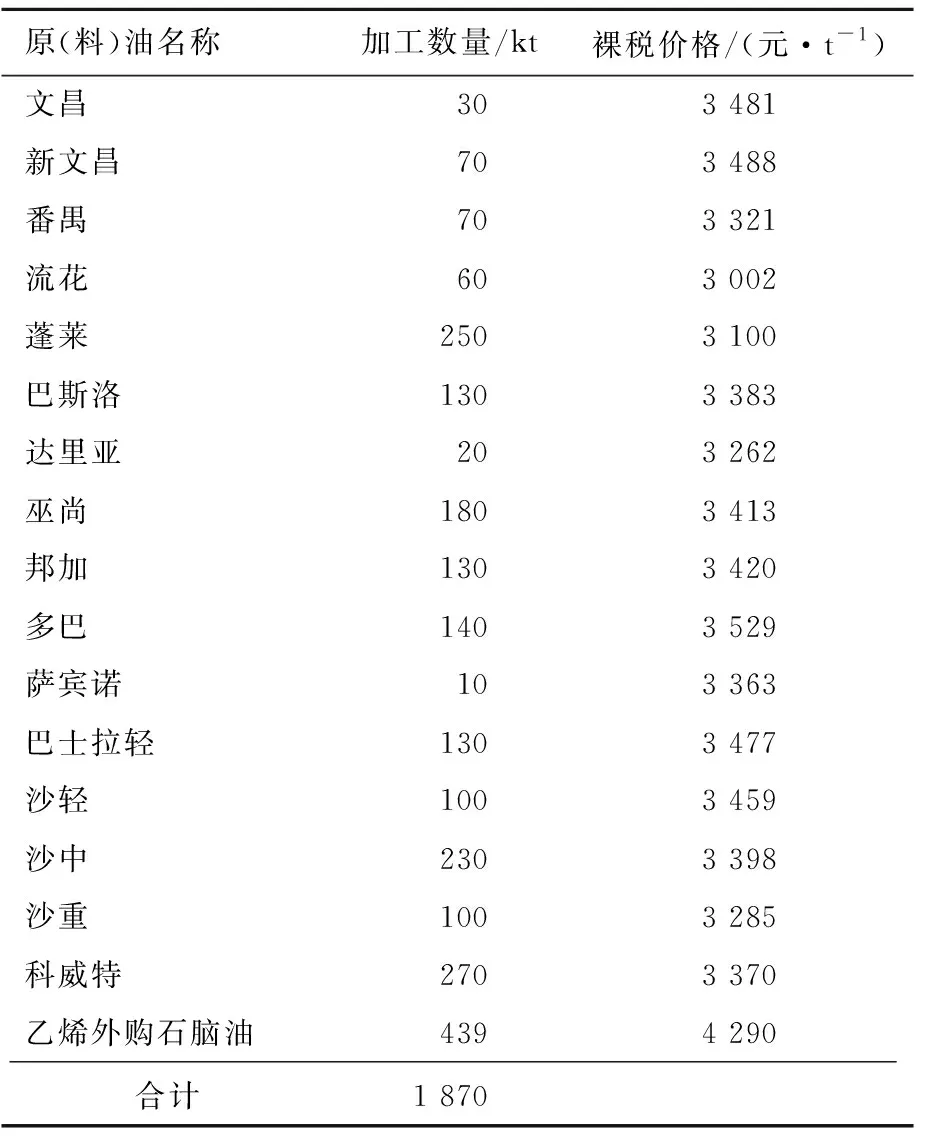

煉油Ⅱ系列常減壓(Ⅱ)的石腦油、柴油加氫石腦油、蠟油加氫石腦油、渣油加氫石腦油等匯合至輕烴回收單元進行吸收穩定后分為輕石腦油、重石腦油兩部分,其中輕石腦油設計作為乙烯原料,重石腦油設計作為連續重整(Ⅱ)的原料,芳烴抽提A列的石腦油作為重整原料,芳烴抽提B列的石腦油作為乙烯原料。表1列出了全廠各組分石腦油來源、族組成、產量和去向。

表1 石腦油的來源、性質和流向

惠州石化連續重整原料的性質有較大差別,特別是“環烷烴+芳烴”質量分數差別明顯,“環烷烴+芳烴”質量分數高的原料可以在連續重整過程中取得較高的芳烴產品收率[1]。在重整原料中常減壓(I)常頂石腦油中“環烷烴+芳烴”質量分數達到45.63%,兩套加氫裂化單元的重石腦油與裂解汽油抽提單元的抽余油的“環烷烴+芳烴”質量分數更是達到了57%~65%,是優質重整原料;但輕烴回收單元的重石腦油的“環烷烴+芳烴”質量分數只有34.26%,在設計時全部作為連續重整(Ⅱ)原料,即使在其他優質重整原料過剩時,由于輕烴回收單元的重石腦油沒有其他的流向,也無法優化重整(Ⅱ)原料,導致重整(Ⅱ)原料中“環烷烴+芳烴”質量分數較重整(I)平均低8個百分點。

2 優化措施及實施

輕烴回收單元的重石腦油95%來自常減壓(Ⅱ)石腦油,常減壓單元石腦油性質主要來源于原油,一般2~4種原油同時在常減壓單元摻煉加工,常減壓(I)主要加工高酸低硫的蓬萊原油、巴斯洛原油、巫尚原油,部分摻煉文昌原油等石蠟基原油,這些原油的石腦油餾分中C6~C9的“環烷烴+芳烴”的質量分數絕大部分在50%以上。常減壓(Ⅱ)加工沙輕、沙中等中東原油,其石腦油餾分中C6~C9的“環烷烴+芳烴”的質量分數只有21%左右,這是輕烴回收單元重石腦油的“環烷烴+芳烴”質量分數低的原因,但其石腦油中鏈烷烴質量分數高達71%以上,烷烴正異比接近1,是較好的乙烯料。

對煉油廠主要石腦油餾分進行碳原子族組成分析,發現“環烷烴+芳烴”質量分數超過45%的石腦油餾分主要來自煉油I系列,如常減壓(I)石腦油、煤柴油加裂單元及蠟油加裂單元的重石腦油等,這3種石腦油中C6~C9的“環烷烴+芳烴”質量分數分別達到39.09%、59.22%、52.10%,是優質重整原料,可以獲得包括苯、甲苯、混合二甲苯等芳烴產品,收率在71%以上。煉油Ⅱ系列的石腦油主要來自常減壓(Ⅱ),其他加氫精制單元如渣油加氫、蠟油加氫、柴油加氫和航煤加氫單元生產的石腦油餾分不足5%,常減壓(Ⅱ)的石腦油中C6~C9的“環烷烴+芳烴”質量分數只有25.48%,其性質直接決定了輕烴回收單元重石腦油的性質。

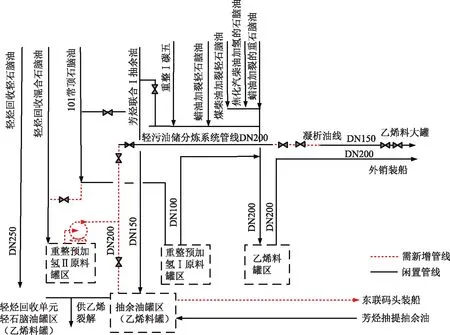

根據全廠石腦油的性質分析,其優化策略是將煉油I系列的常減壓(I)石腦油、煤柴油加氫裂化單元及蠟油加氫裂化單元的重石腦油等石腦油組分全部作為重整料,煉油Ⅱ系列的輕烴回收單元的重石腦油作為重整料補充,剩余部分調入乙烯料。需要增加輕烴回收重石腦油去調和乙烯料、常減壓(I)石腦油去預加氫(Ⅱ)流程,按照石腦油碳原子性質實現物盡其用的優化。石腦油流程改動情況見圖1。

圖1 石腦油流程改動情況

部分石腦油可以根據市場價格作為汽油調和組分或乙烯料,但由于其RON偏低,需要與其他高辛烷值芳烴組分一起作為汽油調和組分,如芳烴抽提單元的抽余油、部分蠟油加氫裂化的輕石腦油等組分在汽油市場裸稅價格高于石腦油與高辛烷值芳烴調和組分的加權平均值時,可以用作汽油調和組分,以達到企業效益最大化的目的。

3 結果與討論

3.1 重整原料及乙烯料性質變化

輕烴回收單元的重石腦油調入乙烯料及常減壓(I)石腦油做預加氫(Ⅱ)原料的新增及利舊管線的施工在2021年2月結束,4月投用,8月輕烴回收單元重石腦油36.3 kt調入乙烯料,預加氫(Ⅱ)的原料由原來100%輕烴回收重石腦油變為71.1 kt輕烴回收單元重石腦油、35.9 kt常減壓(Ⅰ)石腦油。8月常減壓(Ⅰ)石腦油的總產量為109.3 kt,其中70.9 kt作預加氫(Ⅰ)原料、29.2 kt作預加氫(Ⅱ)原料,但受工藝操作影響,仍有9.2 kt調入乙烯裂解原料,說明8月石腦油優化工作仍存在有待改進的地方。

(1)測算Case設定

Case 1:常減壓(I)石腦油調入乙烯料,是指原來輕烴回收重石腦油全部進入預加氫(Ⅱ)原料,常減壓(I)石腦油調入乙烯料的工況。

Case 2:輕烴回收重石腦油調入乙烯料,是指常減壓(I)直石腦油調入預加氫(Ⅱ)原料,輕烴回收重石腦油全部作為預加氫(Ⅱ)原料補充的工況。

(2)測算結果

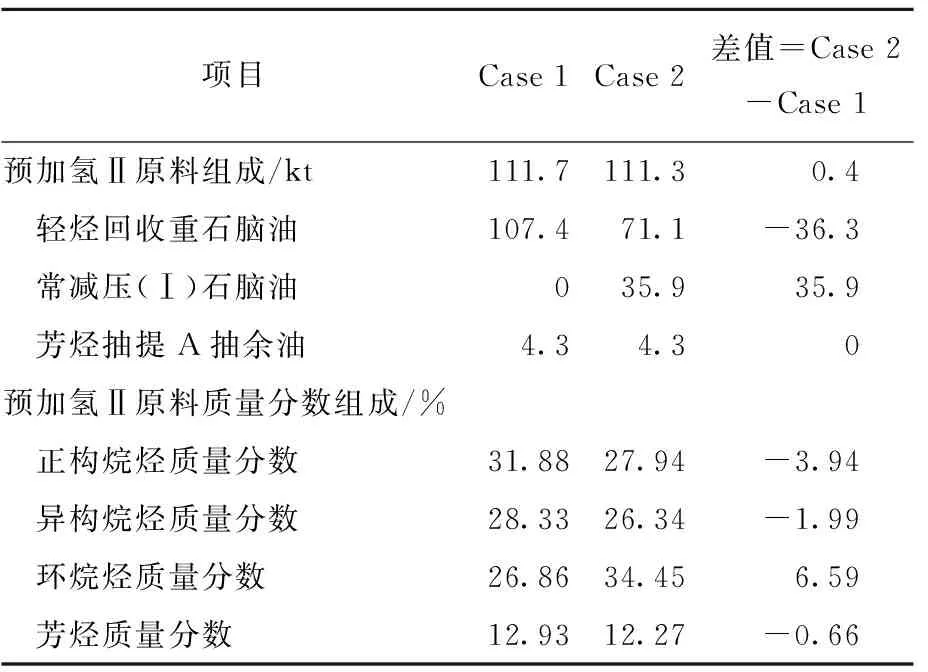

8月預加氫(Ⅱ)原料的“環烷烴+芳烴”的質量分數由39.79%增加為45.72%,增加了5.93個百分點;“正構烷烴+異構烷烴”質量分數則由60.21%降低為54.28%。輕烴回收重石腦油優化前后對預加氫原料的影響(見表2)。

表2 輕烴回收重石腦油優化前后對預加氫原料的影響

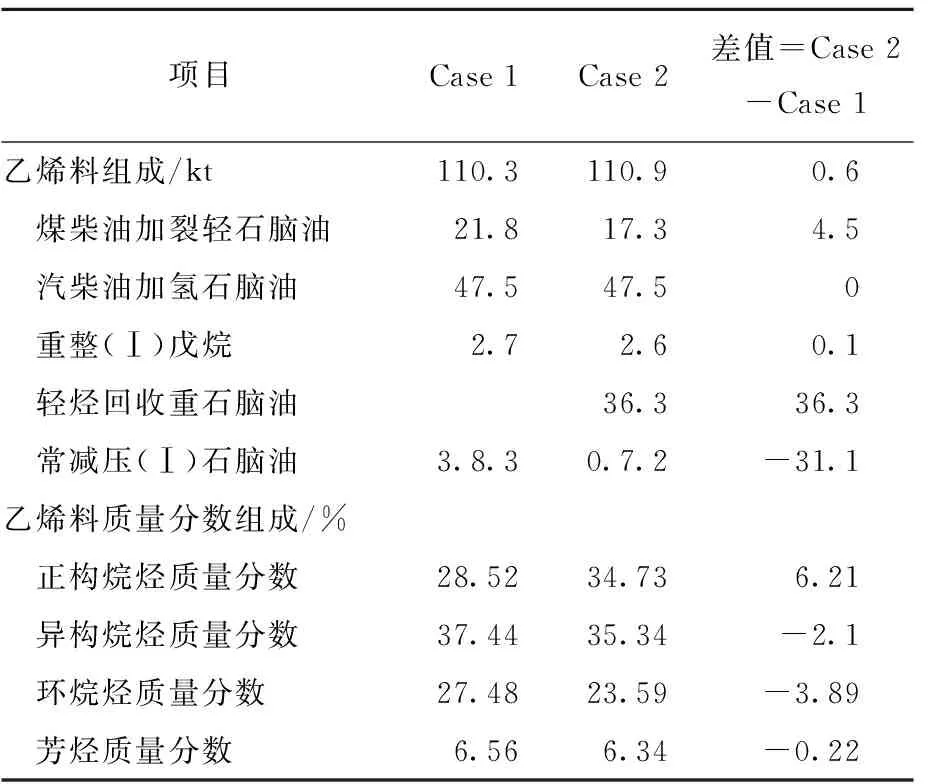

8月36.3 kt輕烴回收重石腦油調入乙烯裂解原料,替代了原料常減壓(Ⅰ)石腦油調入乙烯裂解原料,不但增加了連續重整原料的有效組分“環烷烴+芳烴”的質量分數,而且將乙烯裂解原料的“正構烷烴+異構烷烴”的質量分數由65.96%提升至70.07%,提高了4.11個百分點,特別是正構烷烴質量分數由28.52%提升至34.73%,增加了4.11個百分點,使乙烯裂解原料的質量得到進一步改善。表3顯示了輕烴回收單元的重石腦油調入乙烯料后對產品性質的影響。

表3 輕烴回收重石腦油優化前后對乙烯料的影響

3.2 經濟評估

3.2.1 評估價格體系

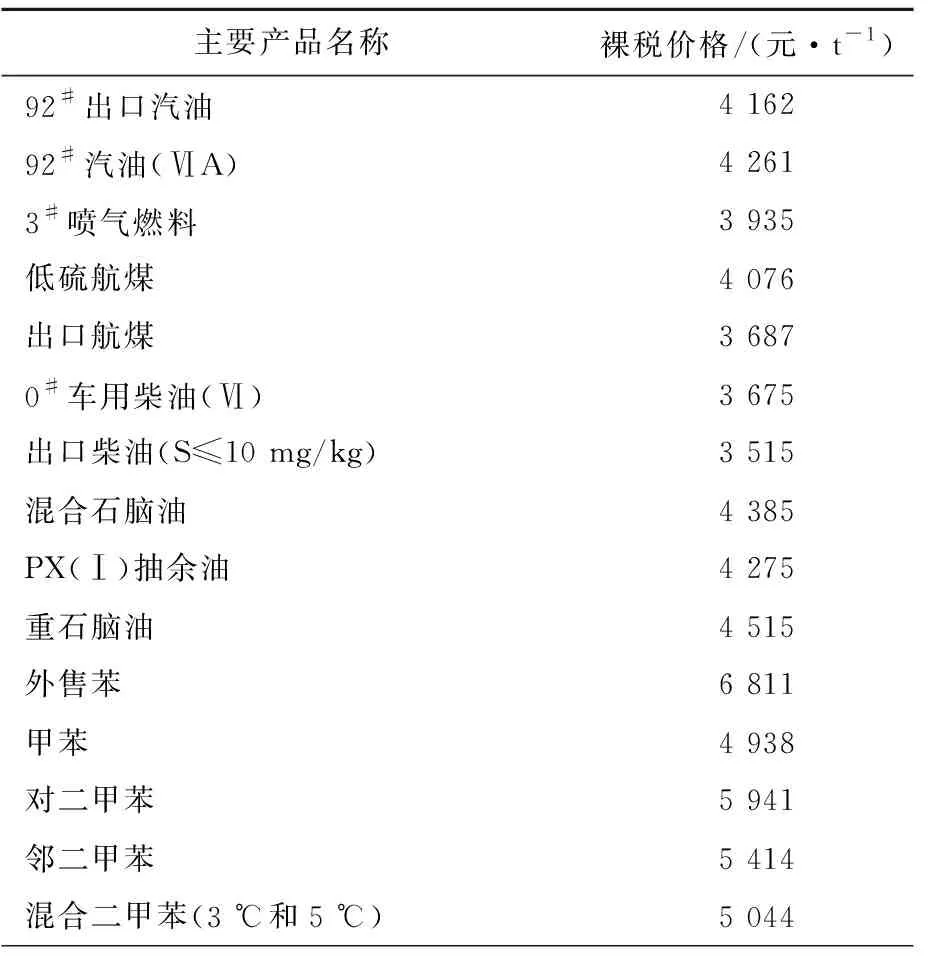

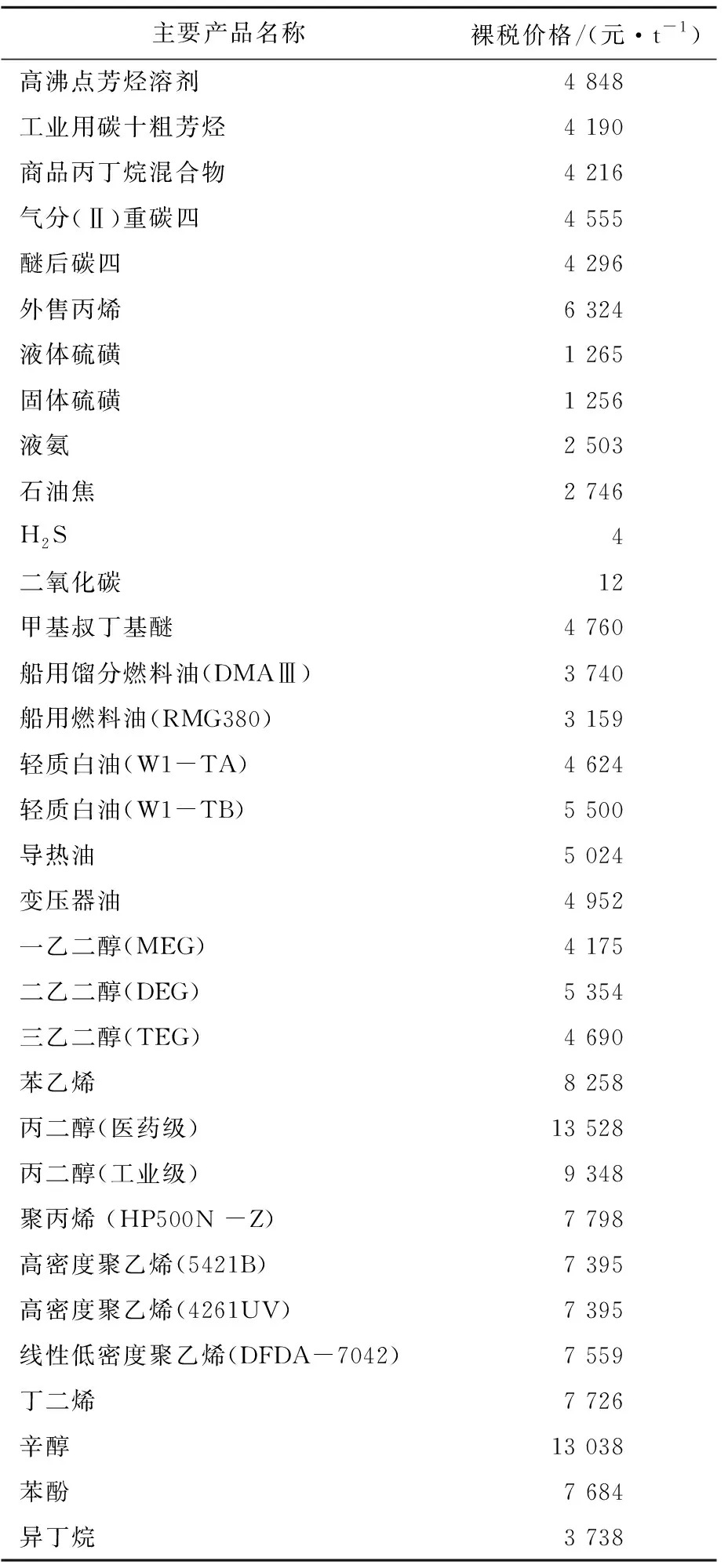

煉油廠與乙烯廠建立了基于分子的煉化一體化多廠過程工業模擬系統(MPIMS),對原油中的石腦油餾分,二次加工裝置包括加氫裂化、連續重整、芳烴聯合等裝置的石腦油餾分性質按照碳原子C1~C10描述,已用于煉化一體化和單廠產品結構及原料的價值測算[5]。為了全面評估石腦油性質變化對煉油與化工經濟效益的影響,利用煉化一體化MPIMS按照2021年8月財務價格體系對輕烴回收重石腦油調入乙烯裂解原料、常減壓(I)石腦油調入連續重整原料進行全面計算和經濟評估。原油加工品種及數量、乙烯裝置負荷按照8月實際加工生產運行工況進行設置,原油及乙烯原料價格按照8月國際原油基準價格、貼水、運費、保險及雜費等計算得到的到廠成本。原(料)油投入數量及裸稅價格見表4。

表4 原(料)油投入數量及裸稅價格

煉油與乙烯的產品裸稅價格按照當月煉油及乙烯產品的實際裸稅價格進行設定,主要產品裸稅價格見表5。

表5 測算用煉化主要產品價格

續表5

3.2.2 經濟評估分析

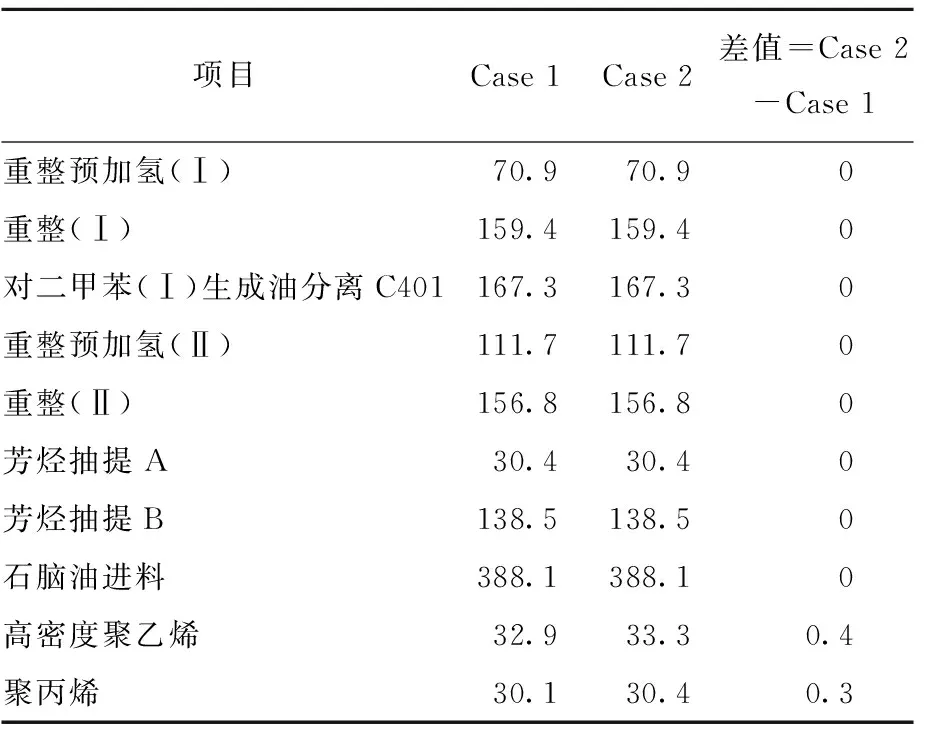

為了還原石腦油優化的實際生產工況并進行經濟評估,在煉化一體化MPIMS中對輕烴回收重石腦油進乙烯料的數量按照實際調和數量進行相應限制。8月輕烴回收重石腦油調入乙烯裂解原料,雖然預加氫(Ⅱ)及連續重整(Ⅱ)的負荷沒有變化,但由于乙烯料的質量得到一定程度改善,在作為裂解進料的石腦油數量沒有變化的前提下,乙烯、丙烯產量增加,高密度聚乙烯、聚丙烯裝置負荷每月各增加了400 t、300 t。輕烴回收重石腦油前后對裝置負荷的影響見表6。

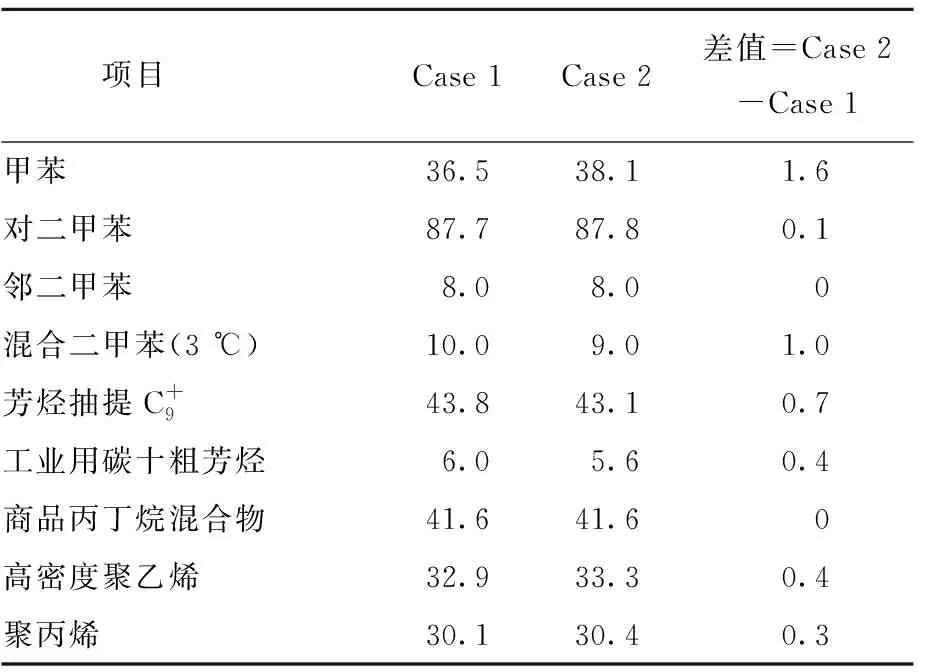

表6 輕烴回收重石腦油前后對裝置負荷的影響 kt

由于原料性質得到進一步優化,高價值芳烴及乙烯產品的產量也得到進一步優化,其中目標產品甲苯產量增加1.6 kt、相對低價值混苯產品降低1.0 kt、芳烴碳九減少0.7 kt、高密度聚乙烯產品增加0.4 kt、聚丙烯產品增加0.3 kt。輕烴回收重石腦油優化前后對主要產品產量的影響見表7。

表7 輕烴回收重石腦油優化前后對主要產品產量的影響 kt

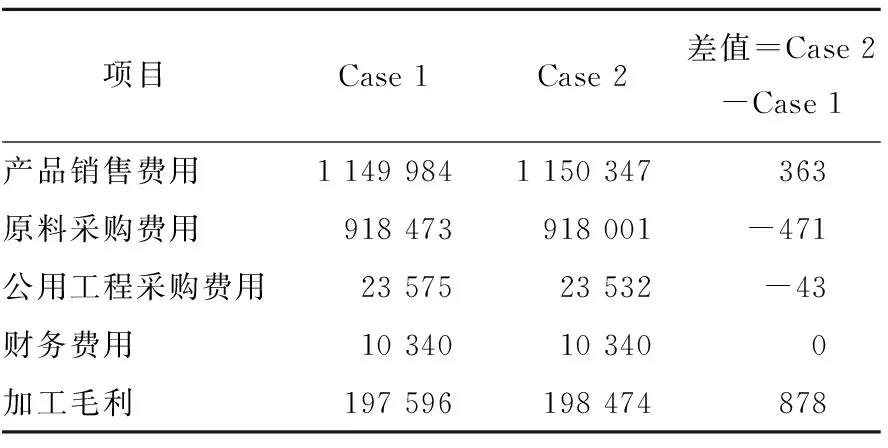

輕烴回收重石腦油36.3 kt調和乙烯原料,連續重整裝置原料及乙烯裂解原料產量得到優化及提升,增加高價值目標產品產量,增效363萬元。同時乙烯裂解原料的優化,在保持目標產品產量不降低的前提下,減少乙烯原料采購1.1 kt,降低采購成本471萬元,公用工程采購中由于蒸汽消耗降低,采購費用每月降低43萬元,合計體現為加工毛利每月增加878萬元,可實現年度增效10 536萬元。高鏈烷烴含量的輕烴回收重石腦油調和乙烯原料,高“環烷烴+芳烴”質量分數的常減壓(I)石腦油調入重整預加氫原料,連續重整原料及乙烯裂解原料的性質都得到進一步改善,目標產品產量增加,整體生產效益得到提升。輕烴回收重石腦油優化前后對煉化整體效益的影響見表8。

表8 輕烴回收重石腦油優化前后對煉化整體效益的影響 萬元

4 結語

通過對全廠石腦油性質的梳理,發現高鏈烷烴質量分數的輕烴回收單元重石腦油與高“環烷烴+芳烴”質量分數的常減壓(I)石腦油流向分別需要完善,通過增加輕烴重石腦油調和乙烯裂解原料、常減壓(I)石腦油做重整預加氫(Ⅱ)原料的流程,實現了重整原料以兩套加氫裂化裝置重石腦油、常減壓(I)石腦油為主,輕烴回收單元重石腦油補充的優化流向,同時改善了重整原料及乙烯原料性質,使乙烯原料的鏈烷烴質量分數增加4.11個百分點,預加氫(Ⅱ)的“環烷烴+芳烴”質量分數增加5.93個百分點,實現月度增效878萬元,年度增效10 536萬元。