城軌車輛用卡式螺母連接結構松弛的實驗研究

張 宇,方振衛,魏瑞霞

(中車南京浦鎮車輛有限公司,江蘇 南京 210031)

0 引言

螺栓連接具有結構簡單、型式多樣、受力性能好、成本低、可拆換、施工簡便等優點,已廣泛應用于裝備制造、建筑、橋梁塔桅鋼結構等工程連接中,成為應用最廣泛的連接形式之一。

螺栓松動是長期以來影響螺栓連接工程質量的最主要原因,文獻[1]對機械設備中普遍存在的螺栓連接松動產生的原因進行了理論分析,得到了螺栓各位置的摩擦力矩在擰緊力矩中的占比關系,明確了不同位置的摩擦因數對螺栓松動的影響程度,并相應提出了幾種防松措施。文獻[2]闡明了高速動車組轉向架組裝過程中防止螺栓松動的必要性,從設計方案、安裝工藝和防松措施等方面介紹了動車組轉向架防松技術的運用。研究螺栓連接相關問題的學者[3-6]數量龐大,而大多數學者研究的對象為標準形式的螺栓連接,沒有對特殊形式的螺栓進行關注。

由于工程的復雜性,使得螺栓連接形式多種多樣。為方便軌道車輛車體內裝螺栓連接的安裝,在載荷不大的地方采用了卡式螺母,將其卡在相應的卡槽中,覆蓋上被連接件,就可以在看不見螺母的情況下進行螺栓的擰緊,但目前還沒有對卡式螺母緊固扭矩安裝指導的相關文獻及標準,使得工程上無據可依,對該螺栓進行盲目的擰緊會帶來一系列質量隱患。本文對軌道車輛用卡式螺母連接結構的松弛進行了實驗研究。

1 螺栓擰緊理論分析

Mk=M1+M2+M3.

(1)

假設螺栓緊固過程中形成的初始預緊力為P、扭矩系數為K,螺栓公稱直徑為d,則:

Mk=KdP.

(2)

8.8級螺栓:

(3)

10.9級螺栓:

(4)

在設計過程中一般取折算應力系數為1.2,運用過程中螺栓應力松弛系數取0.9,螺栓的制造、扭矩系數等施工參數測試及作業計量器具等都存在著一定的偏差,偏差因素影響系數取0.9,設Aeff為螺栓的有效截面積,則螺栓設計預緊力P為:

8.8級螺栓:

(5)

10.9級螺栓:

我國教育長期受傳統學習理念影響,教師與家長均采用分數來衡量學生的能力,這也是判斷學生好壞的主要方式。對于我們學生而言,高考成績直接影響著我們今后的發展,這也在一定程度上為我們的學習與生活帶來無形壓力,導致我們在學習中自信心逐漸缺乏,無法對化學學習產生興趣,導致學習效率逐漸下降。除體制問題外,化學實驗操作也會影響化學成績。在化學學習中,學生不僅應對理論知識進行學習,還應加大化學實驗操作次數,促進我們化學學習實踐能力的全面提升。在傳統課堂學習中,如若因化學實驗設備的缺乏,導致我們學生無法進行有效實驗學習,也會降低我們學習的積極性,使本來枯燥化學學習變得更加無趣,無法取得良好的學習效果。

(6)

參考國外通用做法,采用螺栓抗拉強度的65%作為預緊力的計算輸入,故在式(5)的基礎上增加10%作為8.8級螺栓設計預緊力,因此高強度螺栓設計預緊力均在理論抗拉強度的60%左右[8]。

2 螺栓緊固振動試驗

2.1 試驗裝備及配置

試驗對象為強度等級8.8級螺栓M8×50及卡式螺母M8,如圖1所示。

圖1 試驗用螺栓及卡式螺母

圖2 試驗用電液伺服疲勞試驗機

試驗夾具分為夾具頭及底座兩部分,通過螺栓進行緊固連接,夾具材質為40 Cr。夾具頭接觸面內設計了開槽結構并放入滾動圓柱以減小摩擦,試驗過程中在滾動圓柱上涂抹了黃油以防止在相互接觸的夾具頭摩擦時產生過多的熱量影響試驗,試驗專用夾具及開槽結構內滾動圓柱,如圖3所示。

圖3 試驗專用夾具及滾動圓柱

首先將卡式螺母卡到開有方孔的夾具上,調整裝配使得兩夾具開孔位于同一中線,然后用試驗螺栓緊固好測試用壓力傳感器,并操作扭矩扳手初步擰緊螺栓,最后在疲勞試驗機的作動器內裝配好試驗夾具,如圖4所示。

圖4 試驗對象的裝配

2.2 設定試驗條件

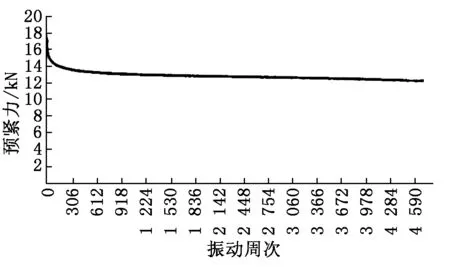

首先采用扭矩扳手最終擰緊試驗螺栓,施加擰緊力矩至24.8 Nm,試驗測得的螺栓初始預緊力為15.5 kN,因夾具開孔直徑為9 mm,則試驗夾具與螺栓螺桿之間間隙為0.5 mm。

參考GB/T 10431—2008《緊固件橫向振動試驗方法》[11]中的規定:試驗頻率按實際使用頻率或試驗要求確定,如不能確定,推薦采用12.5 Hz;自由狀態下的振幅應保證螺栓試件不受剪切。故試驗振幅設定為0.2 mm、頻率設定為12.5 Hz,進行試驗加載,定義螺栓松動的判斷標準為初始預緊力下降30%,圖5為試驗預緊力曲線。

圖5 振幅0.2 mm、頻率12.5 Hz試驗螺栓預緊力曲線

由圖5可知,螺栓振動19 000次左右發生了疲勞斷裂,但此時螺栓預緊力下降幅度小于30%。圖6為螺栓斷口,從圖6中可以看出,裂紋起始點位于螺栓的兩側,偏暗條狀為完全斷裂前螺栓連接的部分,故最終斷裂位置發生在螺栓中間,可以推斷該頻率及振幅不是很理想。為加速試驗進度,在滿足國家標準范圍內,提升振幅至0.4 mm,降低振動頻率至5 Hz繼續進行試驗(設定該試驗條件的目的是為了減小設備載荷)。

圖6 螺栓斷口圖

2.3 振動試驗

雖然在螺栓連接中擰緊螺栓后產生的預緊力是決定螺栓連接松動壽命的關鍵,但工程實際中無法準確控制預緊力,而是以量化緊固扭矩的方式進行控制,因此本試驗以標準螺栓連接的理論計算扭矩為基礎,以理論計算力矩的1.2倍、1.1倍、1倍、0.9倍、0.8倍分別進行擰緊,然后進行振動試驗,以得到該連接方式的最佳擰緊扭矩,每種扭矩進行3組試驗,若卡式螺母在擰緊過程中出現扭歪的現象,表示扭矩過大,則終止試驗。

2.3.1 理論力矩下的螺栓振動試驗

理論力矩擰緊螺栓試驗的各組螺栓擰緊數據如表1所示,振動試驗結果如圖7及表2所示。

表2 理論力矩下3組螺栓預緊力試驗結果

圖7 理論力矩下螺栓預緊力試驗曲線

表1 理論力矩螺栓擰緊產生的預緊力

2.3.2 1.2倍理論力矩下的螺栓振動試驗

1.2倍理論力矩擰緊螺栓試驗結果如下:施加力矩至29.8 Nm,實測預緊力為17.4 kN,圖8為試驗預緊力曲線。

由圖8可知:試驗共振動4 743次,螺栓預緊力下降30%,為12.2 kN。進行第二次試驗,施加力矩為29.3 Nm,發現卡式螺母被擰歪發生變形,如圖9所示,該力矩偏大,終止試驗。

圖8 1.2倍理論力矩下螺栓預緊力變化曲線

圖9 卡式螺母發生變形

2.3.3 1.1倍、0.9倍及0.8倍計算力矩下的螺栓振動試驗

用同樣方法以1.1倍、0.9倍及0.8倍計算力矩擰緊螺栓進行試驗,得到的螺栓松動結果分別如表3、表4、表5所示。

表3 1.1倍計算力矩下3組螺栓預緊力試驗結果

表4 0.9倍計算力矩下3組螺栓預緊力試驗結果

2.4 松動原因分析

從表2~表5可以看出,螺栓的防松性能并沒有明顯隨著螺栓擰緊力矩增大而增大,相反,螺栓的松動壽命卻低于以計算扭矩實施擰緊的螺栓。試驗前200次振動期間,螺栓連接預緊力下降非常迅速,下降超過2 kN,分析原因如下:①在振動試驗工況下,振動消除了螺紋接觸面上的粗糙峰波紋,造成了螺栓的預緊力下降;②在較大的循環交變應力作用下,螺栓材料中的某些區域會產生微小的殘余塑性變形增量,盡管相對每個循環而言該增量很小,但塑性變形增量會隨著循環次數的增加而進行累積,將逐漸伸長螺栓連接尺寸,最終導致螺紋連接的松動,這一階段稱為材料的循環松弛;③由于卡式螺母結構特殊,螺母外包有固定位置的卡片,且有一部分被夾在螺母與被夾件之間,擰緊螺栓后,卡片受到壓力及扭矩的雙重作用,局部非常容易發生應力屈服,在承受橫向載荷后,卡式螺母卡片在循環交變載荷作用下會產生塑性變形,逐漸喪失材料原有的彈性,直至發生疲勞斷裂(如圖10所示),造成了整體連接預緊力的迅速消失,導致連接失效。

圖10 卡式螺母卡片斷裂

表5 0.8倍計算力矩下3組螺栓預緊力試驗結果

3 總結

從上述試驗數據及分析可以得出,城軌車輛用卡式螺母結構擰緊施工有如下特點,在工程設計及應用中需重點加以考慮:

(1) 卡式螺母的螺栓連接結構,實際擰緊力矩過大(1.2倍計算扭矩)時,易造成卡式螺母損壞,使連接過早失效。

(2) 卡式螺母的螺栓連接結構,實際擰緊力矩過小(0.8倍計算扭矩)時,可能會發生螺栓沒有擰緊的現象,連接很快松動。

(3) 卡式螺母的螺栓連接結構,最佳緊固力矩為計算力矩,由于緊固螺栓產生的預緊力具有分散性的原因,1.1倍或0.9倍計算力矩,略微偏大或偏小的擰緊力矩是可以接受的,即擰緊力矩的變化與該種形式螺栓連接的松動壽命的關系呈現類似正態分布的形式,即在接近計算力矩區域松動壽命較長,過大及過小的力矩都會使該種螺栓連接松動壽命較短。