某托架配重工裝的設計及分析

閻慧杰,許 琛,武勁松,張曉強,郭樂樂,李彥馨

(山西航天清華裝備有限責任公司,山西 長治 046000)

0 引言

在機械設計過程中,要求其具備完整性和創造性。機械工裝是機械產品設計和制造過程中的輔助產品,其作用是提高主體產品生產的安全可靠性,對生產工藝和品質起到必不可缺的輔助作用,因此工裝也必須具備良好的力學性能和產品可靠性。工裝設備可以提高勞動生產率,改善勞動生產條件。為了保證工裝在設計過程中的可靠性,通常要對所設計的工裝進行結構分析。

為完成某起豎托架的調試工作,本文針對某起豎托架試驗所需配合設計了配重工裝,使用UG8.5三維軟件對配重工裝進行了三維建模,將三維模型保存為固定格式,導入到有限元分析軟件中,并進行網格劃分,根據載荷施加的大小和方向確定模型的邊界條件,最后借助有限元分析軟件對模型進行強度和剛度分析,得到相應的分析云圖,從而獲知配重工裝的最大應力值和最大變形量,以確定其是否可以滿足結構的設計需求[1,2]。

1 配置工裝方案設計

配重工裝是為了配合起豎托架進行調試試驗而設計的,在設計時應當考慮與托架的接口連接和配重放置。根據實際功能需求,配重工裝主要由配重1、限位銷2、螺桿3、配重支架4四部分組成,如圖1所示。總共有5塊配重,總質量為105 kg,配重上焊接有吊環方便吊裝,配重通過3個限位銷套在一起,再用4根螺桿穿過最上方配重的支耳與配重支架上的螺栓座進行栓接固定。下方配重支架安裝在起豎托架上,4個角處分別焊接4個角件,用于接口定位安裝,其余框架主要由矩形管焊接而成,并配焊有6個吊環,方便吊裝到起豎架上。

1-配重;2-限位銷;3-螺桿;4-配重支架

2 配重工裝三維實體模型的建立

借助UG8.5三維軟件設計出了配重的總體三維模型。其中關鍵部件為配重支架,如圖2所示。配重支架的整體設計質量決定了配重工裝能否支撐相應的配重,配重支架的可靠性至關重要,因此本文主要針對配重支架模型進行分析。

圖2 配重支架三維模型

3 配重支架的有限元分析

3.1 材料選取

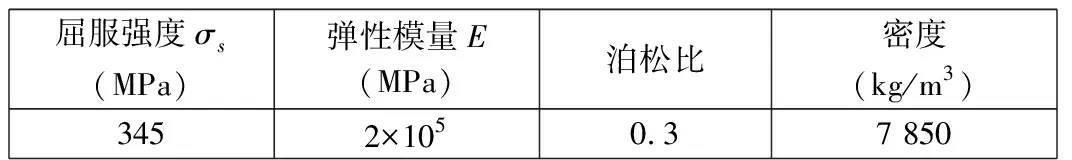

由于配重總質量為105 kg,為足夠支撐配重,同時結合材料性能和實際應用需求,故選擇Q345B作為配重支架的主體材料,該牌號材料的力學性能如表1所示[3]。

表1 Q345B的力學性能

同時為滿足配重支架設計需求,結合材料性能,對于該配重支架,要求其整體變形量不大于1.5 mm。

3.2 受力分析

由于起豎托架在調試時處于靜載狀態,因此當配重支架安裝到起豎架上時處于靜止狀態,配重支架受到的載荷主要來自5塊均布在框架與配重接觸平面的配重的重力,其所受載荷約為106N。

3.3 建立有限元模型

借助UG8.5三維軟件建立好配重支架模型后,在進行有限元分析前,刪掉對模型受力影響不大的零件,如吊環、螺栓座。再將模型保存為“.stp”文件格式,通過文件接口導入到有限元軟件中,對配重支架模型定義相應的材料屬性,然后進行自由網格劃分,設定網格大小為10 mm,得到了27 013個單元和95 667個節點,從而成功構建了配重支架的有限元模型,如圖3所示。

圖3 配重支架有限元模型

3.4 施加邊界條件

計算時,在框架下端模仿托架4個角件固定點及托架縱梁支撐的位置施加約束,在框架與配重接觸的平面施加10 t載荷,約束和載荷的施加如圖4所示。

圖4 施加邊界條件

3.5 結果分析

對配重支架進行仿真求解,得到了等效應力云圖和等效變形云圖,分別如圖5、圖6所示。從圖5可以看出,配重支架的最大應力為189.54 MPa,小于所選材料的屈服強度值;從圖6可以看出,配重支架的整體最大變形量約為0.26 mm,遠小于規定的最大變形量。綜上所述,配重支架的強度和剛度均可以滿足設計需求,有良好的設計可靠性[4-6]。

圖5 配重支架應力云圖

圖6 配重支架變形云圖

4 結語

基于配重工裝的方案設計,相應地建立其三維模型,在模型基礎上,對關鍵件配重支架進行了有限元分析,通過整體分析得出,最大應力和最大變形量完全符合設計需求。

通過有限元分析可以在生產前發現結構是否合理可靠,極大地縮短了生產周期,節約了生產成本,降低了次品率,從而實現高效穩定的生產,對類似結構的設計具有一定的參考價值。