基于一體化分散控制技術的電廠輸煤控制系統設計

齊祥柏,陳 青,趙洪崗

(國能智深控制技術有限公司,北京 102211)

0 引言

電廠輸煤系統主要完成對燃煤的供配協調處理,即控制輸煤設備協同工作,完成卸煤點、儲煤廠、煤倉間燃煤的上煤、配煤、輸煤任務,保證燃煤的不斷供給。電廠輸煤系統工藝繁瑣、環境惡劣、分散分布,因此,設計并實現電廠輸煤系統的自動、智能化控制過程意義重大,有助于提升電廠的運行效率[1]。國外電廠輸煤控制系統主要采用DCS或者FCS系統,以控制器、單片機或者微控制器為控制核心,實現輸煤系統設備的長距離監測、控制以及預警,提升輸煤系統的信息化、智能化水平,保證輸煤系統穩定、安全運行。國內電廠輸煤控制系統主要經歷了繼電器/接觸器集中控制、弱電邏輯集中控制、PLC控制器集中控制以及控制器技術/網絡通訊技術/工業視頻監控技術四個階段,逐步實現了輸煤系統的少人、無人、智能化運行[2-4]。本文基于一體化分散控制技術,利用Profibus通訊實現電廠輸煤系統的本地控制、遠程控制以及智能化集中控制。

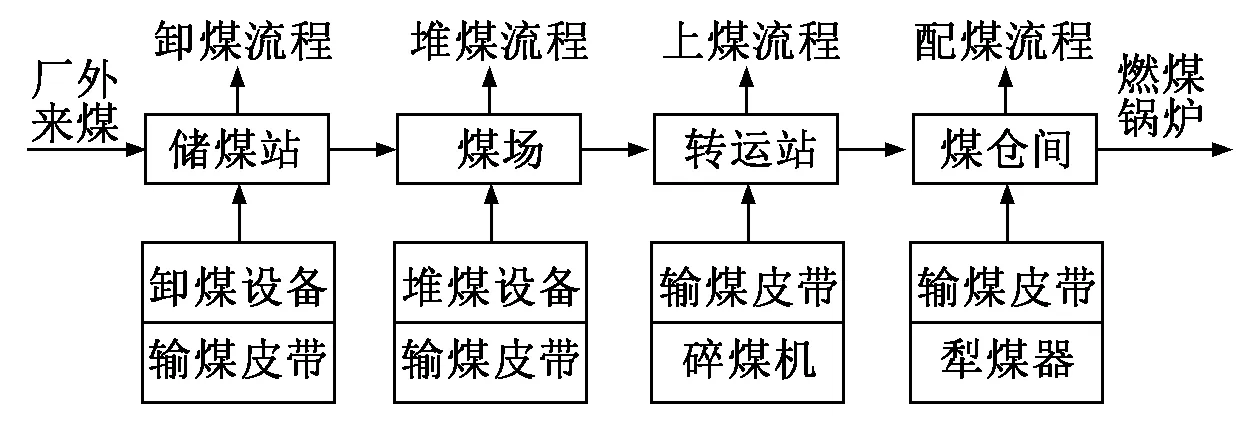

1 電廠輸煤工藝流程

電廠輸煤工藝流程如圖1所示,包括卸煤流程、堆煤流程、上煤流程以及配煤流程。場外來煤后,經輸煤皮帶、卸煤設備將燃煤轉運至儲煤站完成卸煤流程。儲煤站的燃煤經輸送系統和堆煤設備后轉運至煤場堆放并經碎煤機、輸煤皮帶后輸送至轉運站,經犁煤器后轉運至煤倉間。上煤時,依靠電動三通擋板以及選煤皮帶機將碎煤間的煤料進行篩分、輸送并達到發電工藝要求。配煤時,系統按照煤倉煤位的實際倉位進行分段、有序配煤,精準執行犁煤器的抬高、降落動作并將燃煤分撥至指定的煤倉間,完成自動配煤任務。輸送工藝執行過程中,上煤、配煤過程需互鎖、聯動執行。

圖1 發電廠輸煤工藝流程

2 電廠輸煤控制系統總體設計

電廠輸煤控制系統總體設計框圖如圖2所示,由碎煤機室控制站、轉載點控制站、輸煤控制室以及電廠遠程控制室四部分組成,以TCP/IP通訊、Profibus通訊進行數據、指令傳輸[5]。電廠輸煤控制系統以PLC為核心,采用主從控制模式實現電廠輸煤系統設備的自動化、少人化、網絡化控制。碎煤機室控制站中包含2#、3#控制系統從站并根據控制的輸煤設備的數字量輸入輸出點數、模擬量輸入輸出點數進行模塊擴展,從站之間通過IM153-2接口模塊基于Profibus通訊完成數據傳輸。轉載點控制站為1#從站,用于控制輸煤系統的轉載設備。輸煤控制室設置有操作員站以及工程師站監控平臺,通過該平臺可完成對輸煤系統的控制。為保證輸煤控制系統穩定、連續、安全運行,采用雙冗余控制器結構,互為備份,當其中一臺控制器出現故障后,無縫切換至另一臺連續運行。輸煤控制室內的工控機、交換機以及雙冗余控制器間以TCP/IP通訊完成數據交互。電廠遠程監控室用于完成對輸煤控制系統的遠程操作,利用光纖收發器接收并處理輸煤控制時的數據或者指令。

圖2 電廠輸煤控制系統總體設計框圖

3 硬件設計

電廠輸煤控制系統用到的核心硬件包括控制器、傳感器以及外接的輸煤設備等。用于檢測輸煤皮帶打滑、失速、超速的速度傳感器選用的型號為GSH5,當輸煤皮帶發生異常且持續時間超過后觸發聲光語音報警并將開關量信號傳送至控制器的DI擴展模塊[6-8]。用于檢測煤料料位的煤位檢測傳感器選用型號為NYRD803雷達型料位計,該傳感器基于電磁波原理對煤料料位進行識別并將其轉換為4 mA~20 mA的模擬量信號,傳送至控制器的AI擴展模塊。用于檢測皮帶跑偏與保護的跑偏傳感器選用的型號為GEJ30,安裝于皮帶雙側支架,當皮帶跑偏時觸發探桿偏動一定的角度,GEJ30傳感器的輸出端接通并輸出開關量信號,傳送至控制器的DI擴展模塊。用于檢測皮帶撕裂的撕帶傳感器選用的型號為GVD1200,當檢測到皮帶劃破信號后觸發該傳感器輸出開關量,傳送至控制器的DI擴展模塊并觸發停機。用于輸送帶保護的傳感器還有拉繩開關、堆煤保護傳感器等。選用西門子CPU 315-2 PN/DP控制器,可擴展數字量點16 384個,模擬量通道1 024路,同時支持TCP/IP、Profibus等多種通訊模式。TCP/IP通訊模塊選用CP343-1,該模塊自帶兩個RJ45接口,傳輸速度高、傳輸性能穩定。選用SCALANCE X-300交換機,該交換機組網模式靈活,傳輸速度可達1 000 Mbit/s,且具備SNMP、WEB、Profibus診斷技術。該輸煤控制系統包含振動給煤機4臺、皮帶運輸機8臺、電動三通擋板4臺、除鐵器2臺、原煤分級篩2臺、碎煤機2臺、皮帶秤2臺、犁煤器16臺、煤倉煤位計8臺。主站以及1#~3#從站CPU需對上述設備進行智能管理和邏輯控制,表1為1#從站部分輸入輸出端子分配表。

表1 1#從站CPU輸入輸出端子分配表(部分)

4 軟件設計

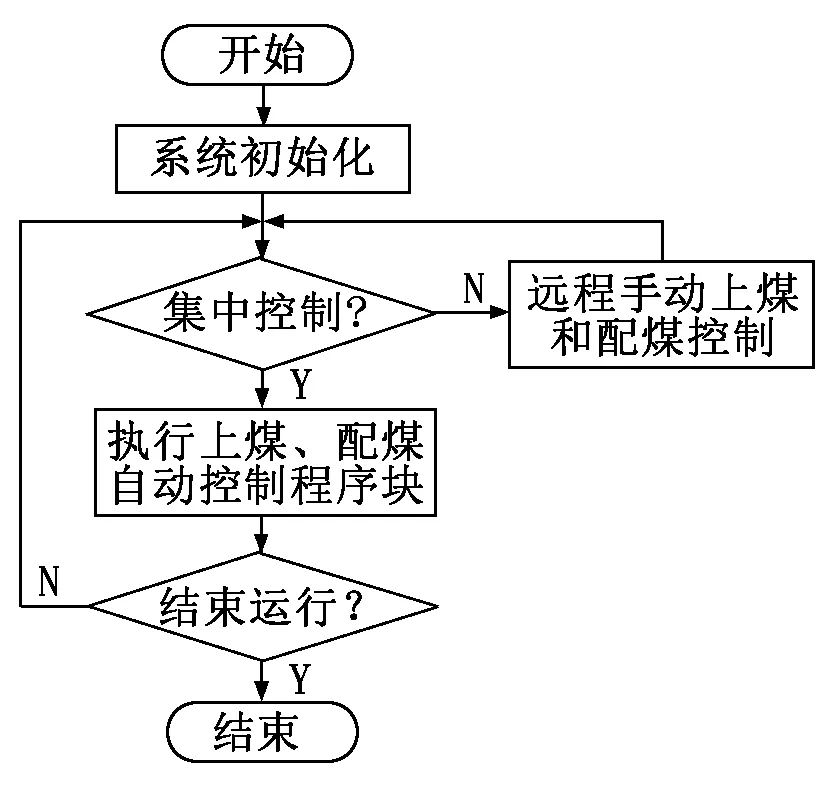

電廠輸煤控制系統軟件設計基于EDPF NT plus平臺,采用ST、FB語言混合編程實現。根據電廠輸煤工藝流程設計的控制系統主流程如圖3所示,核心模塊包括上煤自動控制過程、配煤自動控制過程兩部分。

圖3 輸煤控制系統主流程

(1) 上煤自動控制過程,包括流程預啟動、流程啟動、流程停止以及故障聯鎖停機四部分。流程預啟動:即根據待輸送煤流的方向選定皮帶運輸機并啟動預啟動設備;流程啟動:即控制器接收到流程啟動控制命令后依次逆煤流方向啟動設備,啟動時間需估算,其依據為皮帶帶速以及長度;流程停止:即需對輸煤系統設備進行正常停機時,按照順煤流方向依序進行停機操作;故障聯鎖停機:即當輸煤系統中某個設備發生故障時,需按照煤流方向將故障點前的設備及逆行聯鎖停機。

(2) 配煤自動控制過程,包括順序配煤、優先配煤以及余煤配煤三種。順序配煤:即選定尾部倉后,從首煤倉開始,按照“倉滿煤則不配、尾倉不配滿”的原則達到各煤倉配煤指標。優先配煤:即優先為有低位煤報警的煤倉進行配煤,如果多個低位煤倉同時報警,按照先后順序依次配煤。余煤配煤:即當所有煤倉高位預警后,將輸煤皮帶上殘存的煤勻入各煤倉中,防止皮帶機載煤啟動。

5 結束語

設計并實現的基于一體化分散控制技術的電廠輸煤控制系統在某電廠已經投入運行,能夠實現上煤過程、配煤過程的自動控制,極大地降低了工人的勞動強度,改善了工人勞動環境,同時降低了輸煤控制系統的維護、維修成本,促進了電廠安全、高效、穩定生產。