關于高速主軸前端密封結構形式的研究*

張海波

(科德數控股份有限公司,遼寧 大連116600)

在不同的工業領域,對機床及主軸的要求是不一樣的。隨著我國經濟和制造業的快速發展,對主軸的需求越來越嚴格,如主軸的速度、功率、扭矩、可靠性、壽命、維修和運行費用等要求均有所提升。在不同的加工條件下,為了提高零件的表面精度,對外部冷卻流量加大,實現快速沖屑,也是目前越來越重視的發展趨勢。近20多年來,電主軸在市場需求拉動和技術進展的推動下,不斷攻克軸承、冷卻、潤滑及效率等一系列技術難題。但由于航空航天等行業,對零件結構性及加工工藝的復雜性增高,對復合機床的需求增加,如銑磨機床、超聲波機床和短電弧機床,這些機床的加工工況極其惡劣,加工含有磨料碳粒或碳纖維增強塑料的零件,均存在大量的粉塵等微顆粒,因此對主軸前端密封結構要求就更加專業[1]。

主軸前端的特殊性,需要結構緊湊,主軸設計人員都了解軸承到主軸最前端跨距越短越好,因此前端的結構形勢是至關重要。對主軸增加熱伸長、振動及溫度傳感器等功能的需求是顯而易見,這些附加功能都需要在主軸前端來實現。因此就要考慮在有效的空間內實現密封的作用,還要給附加功能留出充足的空間。本文研究內容就是分析一下什么密封結構形式較為合理。

1 密封形式介紹

密封結構無非以接觸式與非接觸式兩種方式,或者以這兩種方式為基礎進行組合。

(1)接觸式密封更加可靠,常用于低速主軸中,但接觸式密封對密封件的要求較高(線速度),目前行業內國內外的密封件很難達到高速主軸的要求,且高速旋轉會產生大量的熱量,造成額外的熱伸長。相信隨著新材料及新型密封結構的產生,未來密封元件肯定以更高端、更可靠和更穩定的方向發展,今后的論點可能會發生變化。

(2)非接觸式密封以迷宮密封為主,在苛刻的工況中,同時需要氣密封結構。非接觸式密封結構復雜,保證的要點環節多,為高速主軸中最為常見結構形式。能夠有效通過結構阻擋外部冷卻液和雜質,是本文中研究要點。機床設計過程中密封方式及元件的選擇越來越多樣化,機床設計過程中需多了解最新技術發展并引用至機床設計中,為機床主軸軸承提供更可靠的軸承密封。典型性的非接觸式密封結構有GMN無接觸密封圈密封[2]和setco無接觸密封圈密封單元[3],原理都是機械結構型密封配合氣源,通過氣體在迷宮密封里形成氣體屏障,來保護主軸。當然完全可以根據此原理,對主軸的結構進行設計。

2 故障介紹

主軸最常見的故障和損壞是由于外部冷卻劑、冷凝氣、雜質以及碎片侵入主軸內部造成污染、最終導致軸承嚴重損壞。這種主軸軸承密封圈的失效,使得污染物進入設備內部,圖1為密封條件不好的實例照片。

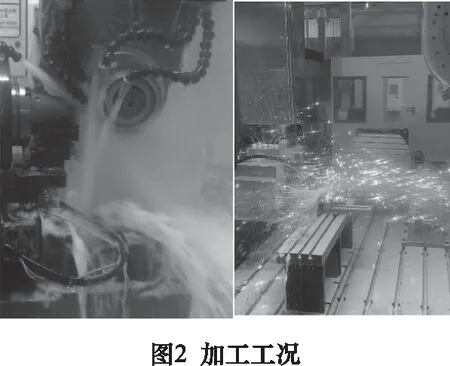

具體工況見圖2。左側為油及油霧環境下的磨削,右側為粉塵工況的快速切削。

3 非接觸式密封結構介紹及研究

想更加有效地防止外界雜質進入軸承,造成失效,就要做到結構牢靠。非接觸式迷宮密封有很多種,關注的要點需要把握和控制。主軸安裝有3種方式,立式、臥式和擺動(立臥轉換),外界污染源非常嚴重時,建議必須由氣體密封和迷宮密封相結合形成屏障。根據這3種方式給出結構分析推薦,要著重注意的一點是,不管哪種方式,都要避免外界噴濺液體直接飛濺到縫隙,如圖3所示。

防止直接噴濺液體的辦法有很多種,方式各種各樣,可根據具體情況給出合理的結構。

(1)臥式結構設計要點介紹

通過圖片,給出推薦以及結構舉例,如圖4 。

(2)立式結構設計要點介紹

通過圖片,給出推薦以及結構舉例,如圖5。

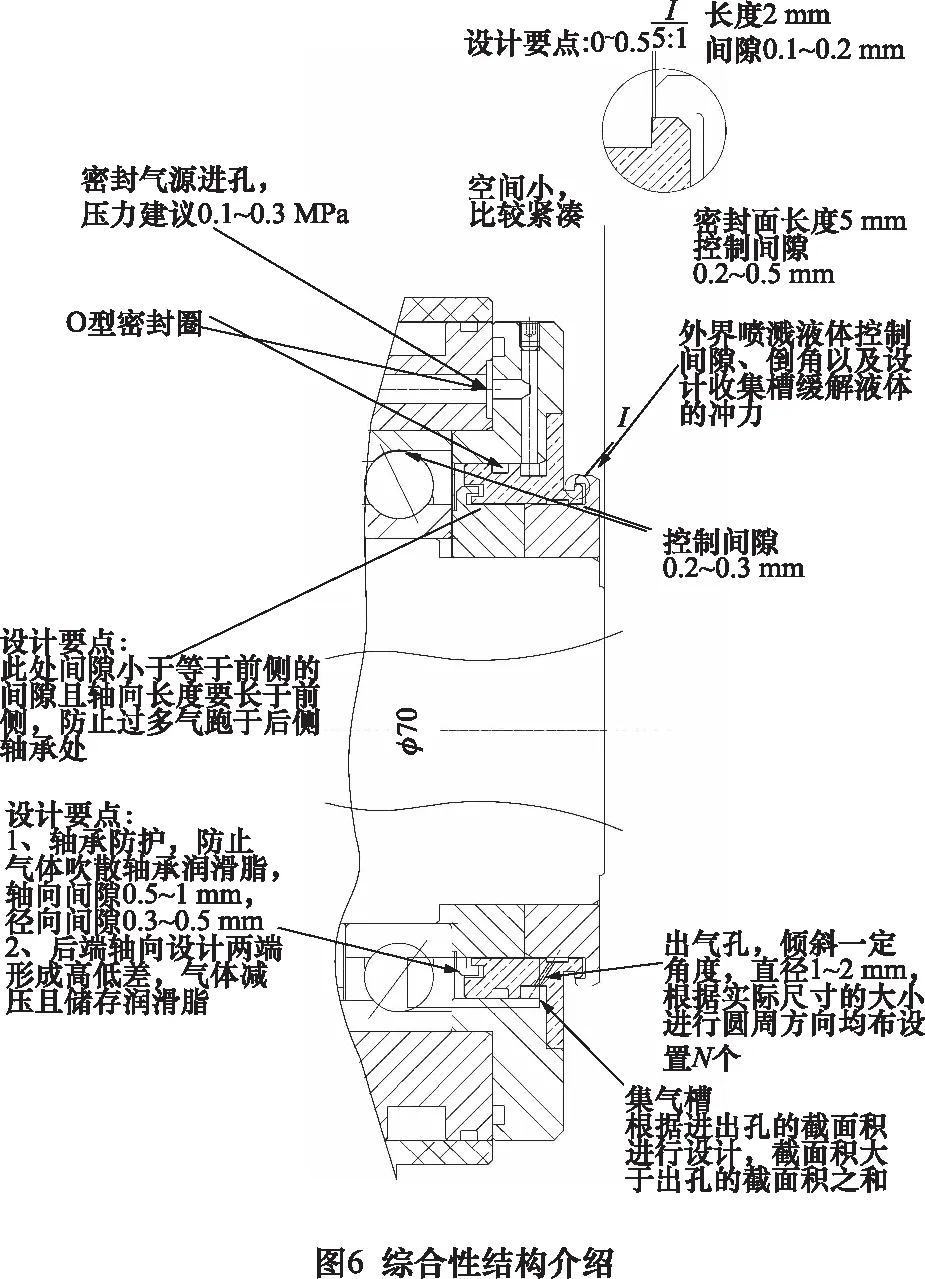

(3)綜合性結構要點介紹

結構設計的要點為間隙控制、集氣槽、壓力釋放點以及軸承的防護。細節是決定密封結構的關鍵,需在圖紙和零件要求上注明想達到理想效果。對尺寸的控制,尺寸公差和形位公差都是需要反復探討的,如圖6所示。

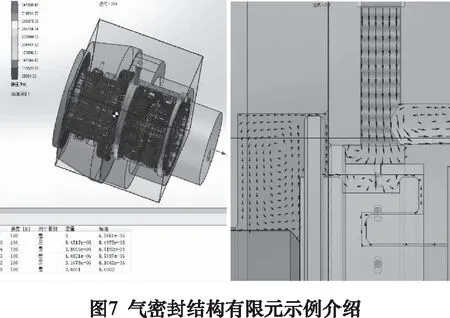

(4)氣體流向測試方法介紹

氣源密封條件和狀態,可以根據SolidWorks里流體的有限元分析進行校對,查看各位置氣體分布情況、氣體速度和壓力等信息。保證軸承端有少量的氣流入,大部分氣體流向主軸前端,測量集氣孔壓力,能夠達到要求的氣體屏障。可以根據計算出來的結果,進行結構間隙調整,示例如圖7。圖片中左側為主軸前端,右側為軸承端,可以根據軟件探測出各處壓力、流量和流速等信息,輔助完成結構設計。

4 結語

在上述給出的故障舉例和故障分析及形式實驗過程中發現,乳化液的最大漏損發生在啟停的瞬間,這個過程穩定期應該需要1 min左右,因此要充分地測試此過程,才能完成有效的結構設計[4]。

通過有效的結構設計,可以減小主軸前端空間,使結構緊湊,同時可以完全消除由于軸承污染而產生的主軸故障。綜合性結構設計技術為行業中最好和最可靠的,可以達到最理想的軸承密封效果。 本文以圖片形式介紹了結構要點,清晰直觀地表達出了注意事項。