石油鉆探施工中井下震擊解卡工具參數優化

羅軍營,宋順平,叢 成

(中國石油集團川慶鉆探工程有限公司長慶鉆井總公司,陜西西安 710018)

在鉆井生產過程中,經常會出現因為沉砂、泥餅、地層坍塌、落物等各種原因所導致的鉆具卡鉆事故。現場處理時,在泥漿處理無效后,需要輔助使用震擊解卡工具,進行現場事故的處理,但震擊器只能軸向震擊作業,無法產生對鉆具的旋扭力。當震擊解卡無效后,只能倒扣填埋井眼與鉆具,并重新開始鉆井工程,此種作業方式在工程中,不僅會造成嚴重的資產浪費,同時也會浪費大量的作業工時[1]。為了解決石油鉆探施工中的此方面問題,可將此工具配合震擊器使用,使其產生對鉆具的旋扭力,實現卡鉆事故處理的能力提高。為了進一步落實此項工作,本文將結合石油鉆探施工需求,對震擊解卡工具參數優化方法展開設計研究。此次發明研究涉及地質鉆探、巖土勘察、煤礦開采等相關領域,在設計過程中,將該工具通過和井下震擊器的連接處理,起到扭震解卡器和井下震擊器在使用中的相互配合作用,從而實現在卡鉆時為鉆具提供一個扭轉力,以此提高解卡的可能性,降低勞動強度與安全風險,提高事故處理的能力。根據現有的理論研究成果可知,設計的工具在現場作業時具有安裝方便、現場應用便捷等顯著優勢。

1 石油鉆探施工中井下震擊解卡工具參數優化方法

1.1 優化井下震擊解卡工具結構

為了降低石油鉆探施工中鉆具卡鉆事故的發生概率,應在施工作業時,將井下震擊解卡工具作為施工的輔助工具。本文將結合井下鉆探施工作業需求,進行震擊解卡工具結構的優化設計,其工具結構示意圖如圖1所示。

圖1 井下震擊解卡工具結構示意圖

圖1中:1為內螺旋短節;2為螺旋芯軸;3為導向桿;4為平衡密封活塞;5為限位螺帽;6為下筒體;7為上筒體;8為承壓組件(碟簧組)9為墊環;10為上部密封接頭;11為預緊螺母。

其中內螺旋短節模塊的內壁為承力螺旋導軌,上下端使用螺紋分別與上筒體與下筒體相連[2]。螺旋芯軸為中空管,下部是鉆具螺紋,與鉆具相連;上部與導向桿下部相連;中部是承力螺旋導軌,與內螺旋短節模塊內壁契合。

導向桿為中空管,下端與螺旋芯軸相連,上端有外螺紋、連接限位螺帽,導向桿中間有外螺紋,螺紋上連接預緊螺母。

平衡密封活塞套在導向桿外壁,且與上部密封接頭內壁緊密接觸,能夠在導向桿上下運動,由導向桿及限位螺帽進行上下限位,平衡密封活塞內側與導向桿之間有密封結構,平衡密封活塞外側與上部密封接頭有密封結構。

下筒體上端與內螺旋短節模塊下端相連,下端內側有密封結構。上筒體下端與內螺旋短節模塊上端相連,上端連接上部密封接頭,中部有臺階,承力套坐在臺階上。

承壓組件(碟簧組)套在導向桿外壁上,使用多組多片碟簧組成,每組碟簧組有1~4片碟簧,根據碟簧片數及組數調整螺旋芯軸的行程及壓力。承壓組件(碟簧組)上端限位在預緊螺母,下端限位在承力套上。

承力套下部坐在上筒體臺階上,上部對承壓組件(碟簧組)限位,承力套可以在上筒體內上下活動。

上部密封接頭下部外側與上筒體相連,上部為鉆桿螺紋,可從平衡密封活塞下部至下筒體下端的密封結構之間充油。

1.2 主要部件技術參數設計

在完成震擊解卡工具結構的優化設計后,對工具的主要部位技術參數進行設計[3]。相關內容如表1所示。

表1 震擊解卡工具主要部位技術參數

按照上述內容,進行震擊解卡工具主要部位技術參數的設計,以此種方式,確保震擊解卡工具在井下石油鉆探施工應用時,可以達到預測的使用效果。

1.3 井下震擊解卡工具安裝與復位

在完成震擊解卡工具結構與參數設計后,對其進行安裝與復位設計。

當油氣井施工過程中發生卡鉆事故需要震擊解卡時,則需要充分循環鉆井液,盡可能將井筒里的巖屑攜帶出井口,停泵后將鉆桿在卡點上端卸扣,將上部鉆具取出,將扭震解卡器主體通過上部密封接頭與上擊器連接,漏漿上擊器與鉆具連接[4]。在此基礎上,將扭震解卡器下入井中,將螺旋芯軸下端螺紋與落魚頂進行對扣連接,上提上擊器,上擊器積蓄能量后向上錘擊,在錘擊力的作用下扭震解卡器的內螺旋短節向上移動,使得螺旋芯軸產生軸向扭力,將扭力傳遞給卡點,完成一次震擊。

一次震擊作業完成后,提下鉆具,將螺旋芯軸提至原位,準備下次震擊。

在上提鉆具時,聯動扭震解卡器的工作狀態不同,在上提下放鉆具時,螺旋芯軸處于伸出狀態,在承壓組件的預緊力作用下,不可產生自由旋轉,聯動扭震解卡器整體能夠傳遞扭矩,使聯動扭震解卡器能夠實現在井下的對扣、緊扣作業[5]。綜合上述分析,完成石油鉆探施工中井下震擊解卡工具安裝、復位與施工方法的設計,以此實現對石油鉆探施工中井下震擊解卡工具參數優化方法的研究。

2 實例應用分析

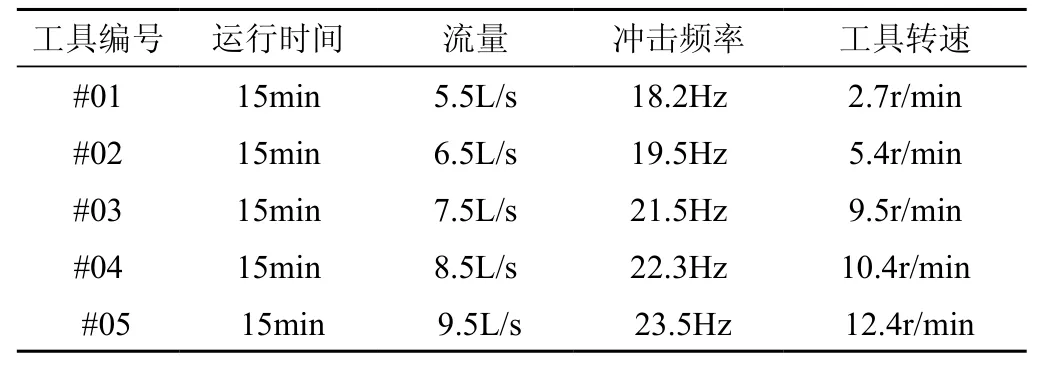

完成對井下震擊解卡工具參數的優化后,為了驗證優化效果,選擇以某進行中的石油鉆探施工項目作為依托,將本文實現參數優化的工具引入該項目當中,并將其與優化前的施工效果進行對比。在實驗開始時,首先確定實驗目的為探究參數優化后的工具在實際工作過程中的運行機理、震擊頻率以及密封強度等性能。在實驗過程中,所需的實驗設備包括:JSE65-46型號液壓泵、實驗臺架、SE48-460型號液體循環裝置,以及針對實驗過程中產生壓力進行測量的HW685-120型號壓力測量儀。將五個規格為Φ72mm的震擊工具作為實驗研究對象,并分別將其編號為#01、#02、#03、#04和#05。將五個解卡工具固定在實驗臺架上,將上述選擇的SE48-460型號液體循環裝置通過連接器與震擊工具進行連接,在不影響液體循環裝置正常運行的情況下,對其工具參數進行調節。將完成參數優化后的震擊解卡工具應用到石油鉆探當中,針對其相關實驗數據進行記錄,得到如表2所示的記錄結果。

表2 優化后震擊解卡工具運行參數記錄表

根據表2可知,隨著解卡工具運行過程中流量的不斷增加,其沖擊頻率呈現出明顯的增加趨勢,與此同時,沖擊提供的轉速也逐漸加快。因此,結合石油鉆探施工現場的實際需求可知,通過實現對流量的控制和調節,可以實現對震擊解卡工具沖擊頻率的動態調整,從而達到實際施工所需的工作狀態。

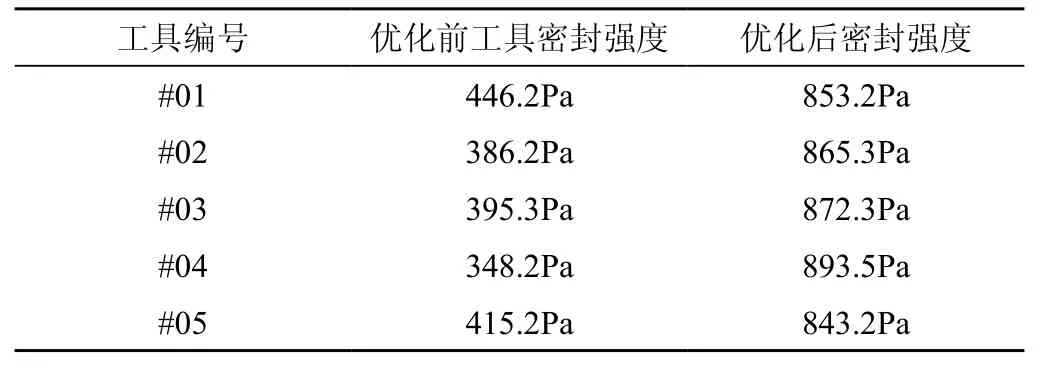

通過上述實驗,基本驗證了本文參數優化后的震擊解卡工具在實際施工鉆探施工當中的可行性,為了進一步驗證優化后的解卡工具應用性能,在完成鉆探工作后,將密封強度作為評價指標,探究優化前后震擊解卡工具的密封強度,其計算公式為:

式(1)中,P為密封強度;a/sinα為密封面總面積;a為密封面長度;α為密封結構夾角;σ為擠壓應力。根據上述公式,計算得出經過參數優化后的工具密封強度,并將其與優化前的密封強度進行對比,得到如表3所示的實驗結果。

表3 震擊解卡工具優化前后密封強度對比結果

從表3可以看出,優化后的工具密封強度得到明顯提高,進一步證明本文參數優化方法的應用優勢。

3 結束語

為了提高石油鉆探施工作業效率,本文對井下震擊解卡工具參數優化方法展開了設計研究,此次研究從工具結構、主要步驟受力參數設計、工具安裝與復位三個環節展開研究,實現了基于上擊聯動運行理論的解卡工具優化,尤其是針對上擊震擊器震擊無效時的卡鉆,可以提高震擊效果,降低勞動強度和安全風險,提高事故處理的能力,該工具安裝方便且便于現場應用。為了檢驗本文設計的優化方法在實際應用中,具有一定的使用效果,采用實例應用分析的方式,進行優化后工具使用效果的檢驗,檢驗后證明優化后的工具密封強度得到明顯提高,證明本文設計的優化方法可提升工具的綜合性能。