鋯化處理的冷軋鋼板表面缺陷分析

陳 光

(寶鋼股份有限公司制造管理部,上海 201900)

汽車車身在電泳前一般需進行磷化處理,以提高油漆層的結合力及涂層的耐蝕性。磷化處理一般在加熱條件下進行,能耗較大,處理周期長,工序復雜[1-9]。隨著節能減排要求的提高,傳統的汽車板磷化處理因會產生P、Mn、Ni等元素的污染物而被禁止使用。新型無磷轉化膜技術逐漸成熟并得到了快速發展,以無磷處理技術替代磷化處理是大勢所趨[1-9]。目前,無磷處理技術主要有鋯鹽處理、硅烷處理等。鋯化處理是一種新型無磷預處理工藝,與傳統磷化工藝的能耗高、金屬離子含量較高、廢水廢渣排放較多[2]相比,鋯化處理優勢明顯。鋯化液是一種新型表面處理劑,在基材表面形成的轉化膜為非晶體ZrO2,而不是多晶體Zn3(PO3)[2-3]2;鋯化處理可實現無磷酸鹽排放、常溫反應成膜[4](磷化需加熱至35 ~45 ℃[5])、無需表調工藝[4](磷化需要表面調質),工藝流程短,具有環保、節能、成本低等優點,與磷化處理相比,鋯化處理每輛汽車可節約成本11.4元[4]。

鋯化膜厚度約為20~50 nm,而磷化膜厚度約為2~3 μm[5]。鋯化膜對帶鋼表面缺陷的遮蓋性較差[5]。試驗表明:汽車廠沖壓工序中用油石打磨的沖壓件,鋯化處理和電泳均難以消除打磨印痕[5]。焊裝工序中采用400號以下的砂紙打磨深4 μm以上的印痕,鋯化處理后電泳也難以被遮蓋[5]。

1 缺陷狀況

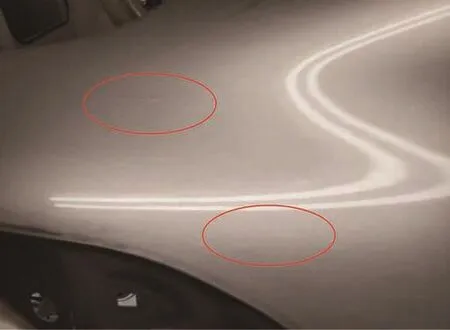

某汽車廠采用鋯化預處理工藝生產側圍零件,所用帶鋼為IF鋼(化學成分見表1),在電泳后出現條紋狀缺陷,如圖1所示。對鋼卷取樣,在同一條涂裝線上進行涂覆掛片試驗,結果有明顯的缺陷,如圖2所示。該缺陷平行于鋼板軋制方向,且幾乎遍布整個板面。該缺陷僅在出鋯化水洗槽后明顯,沖壓件上直接目視或打磨后均難以發現,在帶鋼表面也發現不了。

表1 冷軋IF鋼的化學成分(質量分數)Table 1 Chemical composition of the cold-rolled IF steel(mass fraction) %

圖1 汽車側圍經電泳涂覆后的條紋狀缺陷Fig.1 Streaks on the car side after cataphoretic coating

圖2 鋼板電泳涂覆后的條紋缺陷Fig.2 Streaks on the steel sheet after cataphoretic coating

為進一步確定鋯化處理后出現的條紋缺陷與帶鋼表面質量之間的關系,用硝酸酒精溶液擦拭鋼板表面,結果可看到明顯的條紋缺陷,與鋯化處理和電泳后的條紋缺陷相對應,如圖3、圖4所示。據此可基本確定,缺陷源于帶鋼表面。進一步查閱有缺陷的鋼卷在熱軋、冷軋退火工序的表面缺陷檢測儀記錄和檢查實物,均沒有發現對應缺陷。酸洗表面缺陷檢測儀和實物上發現有對應缺陷。說明該缺陷難以探測,只有酸洗后可探測到。結合生產經驗可確定,該缺陷產生在酸洗前的熱軋工序。排查帶鋼生產工序的結果如表2所示。

圖3 鋯化處理后鋼板表面的缺陷Fig.3 Defects on the surface of the steel sheet after zirconate treating

圖4 用硝酸酒精溶液擦拭后鋼板表面的缺陷Fig.4 Defects on the surface of the steel sheet after wiping with nitric acid ethyl alcohol

表2 帶鋼生產工序的排查結果Table 2 Results of investigating production processes of the steel strip

2 缺陷微觀分析及結果

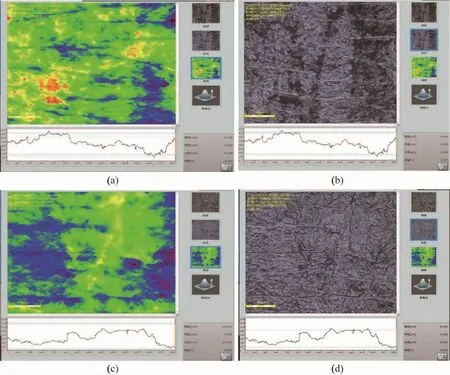

將具有典型缺陷特征的酸洗板標記缺陷形貌后裁剪成20mm×20mm的試樣,并置于丙酮溶液中超聲清洗10 min。然后用Zeiss EVO25型掃描電子顯微鏡在20 kV加速電壓下對缺陷部位和正常部位進行觀察,結果如圖5所示。采用Olympus LEXT OLS4100型三維激光共聚焦顯微鏡測量酸洗后鋼板缺陷部位和正常部位的三維輪廓,如圖6所示。圖6(a,b)為缺陷部位A的三維輪廓,(a)為高度圖,(b)為形貌圖。圖6(c,d)為正常部位B的三維輪廓,(c)為高度圖,(d)為形貌圖。缺陷部位A與正常部位B相比,有更多的凹坑和凸起。

圖5 酸洗板上的缺陷部位A和正常部位BFig.5 Defective place A and normal place B on the pickling steel sheet

圖6 圖5 所示鋼板A(a,b)和B(c,d)部位的三維高度(a,c)和形貌(b,d)Fig.6 Three dimensional height(a,c)and form (b,d)of the places A(a,b)and B(c,d)on the steel sheet showed in Fig.5

3 討論

由于鋯化膜薄,原磷化處理不易發現的帶鋼表面缺陷,鋯化處理后易被發現。有研究表明,帶鋼表面缺陷多會使微電池增多,缺陷部位的表面活性增強[7-8],在鋯化液中的反應劇烈,鋯化后缺陷易顯露。如帶鋼表面的輕微撕裂、破碎、合金元素富集均會導致表面電化學活性不均勻,鋯化顆粒沉積后增大了表面的不均勻性,使這些缺陷在鋯化后容易顯現[10]。

根據上述工序排查和分析結果可以確定,鋯化后顯現的條紋是在熱軋工序中產生的。再根據酸洗板的表面缺陷形貌和生產經驗可以確定為帶鋼表面的“山峰狀”缺陷所致。“山峰狀”缺陷常見于酸洗和電鍍鋅產品,在冷軋和熱鍍鋅產品上幾乎沒有。采用硝酸酒精擦拭的方法顯示出了冷軋板的“山峰狀”缺陷。“山峰狀”缺陷的本質是熱軋的氧化鐵皮壓入,由于帶鋼熱軋除鱗不充分,氧化鐵皮過厚,導致軋制時氧化鐵皮被壓入帶鋼表面。熱軋粗軋為多道次往復軋制,因此缺陷呈沿軋制的正反兩個方向分布的“山峰狀”。氧化鐵皮嵌入基體并被軋合,隨著鋼板的減薄沿軋制方向逐漸形成“山峰狀”[11-12]。“山峰狀”缺陷在熱軋表面缺陷檢測儀上顯示比較模糊,難以準確識別,說明此缺陷被新生氧化鐵皮所覆蓋[12],但酸洗后會顯露出來[13]。該缺陷實質上是酸洗后黏附于帶鋼表面的疏松、多孔和凹凸不平的殘留氧化鐵皮[14],深度一般為十幾到幾十微米,主要決定于除鱗工藝、除鱗設備性能等。產生“山峰狀”缺陷的示意圖如圖7所示。

圖7 冷軋板產生“山峰狀”缺陷的示意圖Fig.7 Schematic diagram of formation of the peak-like defect on the cold-rolled sheet

由于缺陷有一定深度且嵌入帶鋼表面,一般酸洗難以徹底去除。酸洗后部分氧化鐵皮被清除,但帶鋼表面會殘存深度十幾到幾十微米的小凹坑,冷軋和退火后部分缺陷被碾壓軋合。但在電鍍過程中,隨著鋅離子在帶鋼表面的沉積和結晶,缺陷容易顯露。這也是“山峰狀”缺陷常見于酸洗和鍍鋅產品而冷軋板上難以發現的原因。由于鋯化膜比磷化膜薄,使冷軋板的“山峰狀”缺陷得以顯現。通過優化熱軋除鱗工藝已使冷軋鋼板條紋狀缺陷的發生率從3.5%降低到了0.1%以下。

4 結論

(1)由于鋯化膜薄,原磷化處理不易發現的帶鋼表面缺陷鋯化處理后易被發現。

(2)某汽車廠采用鋯化預處理生產側圍外板,在電泳涂覆后出現的條紋缺陷源于帶鋼表面缺陷。

(3)缺陷部位與正常部位相比,凹坑和凸起更多,其產生的主要原因是被壓入的熱軋除鱗不凈導致的氧化鐵皮。優化熱軋除鱗工藝使缺陷得到了有效控制。