初始組織和磁性能對激光刻痕處理取向硅鋼鐵損降幅的影響

賈志偉 李 莉 柳金龍 張海利

(1.鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009;2.東北大學材料各向異性與織構教育部重點實驗室,遼寧 沈陽 110006)

取向硅鋼作為變壓器鐵芯制造材料,其低鐵損對降低變壓器能耗極其重要。隨著生產技術的不斷完善,高磁感取向硅鋼晶粒取向度已逐漸接近極限,而進一步減薄鋼板厚度會大幅提高生產成本和技術難度[1-2]。取向硅鋼成品板中二次晶粒粗大導致磁疇寬度較大、反常渦流損耗增高,磁疇細化技術就是通過減小取向硅鋼主疇寬度來降低其反常渦流損耗的物理處理方法[3-6]。激光刻痕是一種降低取向硅鋼鐵損的有效方法,具有降低鐵損效果明顯、加工速度快、加工穩定性高等優點[7-10]。影響取向硅鋼刻痕效果的因素很多,如果兼顧取向硅鋼晶粒取向與尺寸以及激光刻痕參數等因素的綜合影響,總鐵損降幅可達10%~15%,應依據不同規格、性能水平和組織特征選擇合理的刻痕工藝,以保障優良的刻痕性能[11-13]。基于此,本文以27AG100高磁感取向硅鋼為研究對象,在計算其晶粒尺寸與磁疇關系的基礎上,通過激光刻痕試驗研究了初始組織、磁性能對細化磁疇、降低鐵損的影響,為激光刻痕工藝參數優化提供參考。

1 試驗材料與方法

選取鞍鋼生產的27AG100高磁感取向硅鋼,規格為30 mm×300 mm,經820℃ ×24 h去應力退火。試樣經鑲嵌、研磨和拋光,用體積分數為4%的硝酸酒精溶液腐蝕后,采用光學顯微鏡觀察組織。采用DPL-500型半導體激光刻痕機進行刻痕試驗,工藝參數如表1所示。采用MPG100交直流磁性能測量儀測試刻痕前后試樣的磁性能,并用BM-DV90磁疇觀測儀觀察不同初始狀態試樣的刻痕磁疇細化程度。

表1 激光刻痕工藝參數Table 1 Parameters of laser scribing process

2 試驗結果及分析

2.1 最佳晶粒尺寸與磁疇寬度的關系

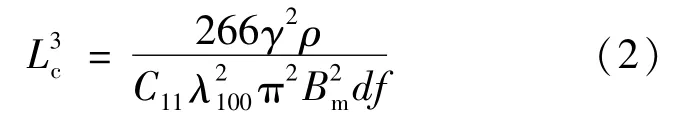

鐵損由磁滯損耗、渦流損耗和反常損耗組成,其計算公式為[14]:

式中:γ為疇壁能;C11為彈性常數;λ100為磁致伸縮系數;D為取向硅鋼基體密度;ρ為電導率;f、Bm為正弦磁感的頻率和峰值磁感;L為磁疇寬度;d為試樣厚度。

根據最小極值原理,Pt對L求偏導,令?Pt/?L=0,得出最佳磁疇寬度:

磁疇寬度Lc與晶粒尺寸lc關系為:

根據式(1)~(3)計算得到試驗取向硅鋼磁疇寬度、晶粒尺寸與鐵損之間的關系如圖1所示。由圖1可知,取向硅鋼刻痕后的最低鐵損(平衡點)為0.93 W/kg,相應晶粒尺寸和磁疇寬度分別為5.480、0.173 mm;在鐵損為0.95 ~1.00 W/kg、晶粒尺寸為10~15 mm范圍內,理論鐵損降幅可達2% ~7%,且刻痕前磁性能越接近平衡點,鐵損降幅越有限。

圖1 取向硅鋼磁疇寬度、晶粒尺寸與鐵損之間的關系Fig.1 Variation of grain size and iron loss with magnetic domain width for the oriented silicon steel

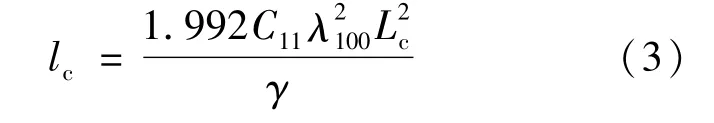

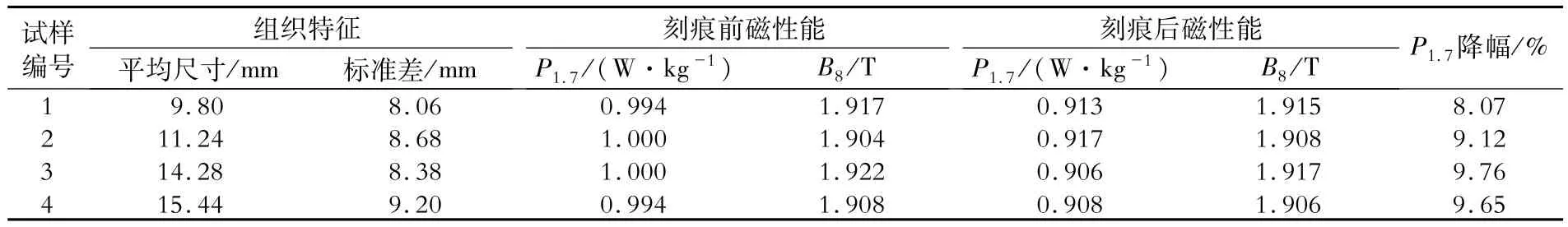

2.2 初始組織對鐵損降幅的影響

激光刻痕通過在基體表面形成位錯實現晶粒細化,且晶粒尺寸越接近平衡點,鐵損降幅越大。取向硅鋼二次再結晶組織如圖2所示,二次晶粒特征統計及刻痕前后磁性能如表2所示。

圖2 取向硅鋼的二次再結晶組織Fig.2 Secondary recrystallized microstructures for the oriented silicon steel

表2 取向硅鋼成品晶粒尺寸和刻痕前后磁性能Table 2 Grain size and magnetic properties of the finished oriented silicon steel before and after scribing

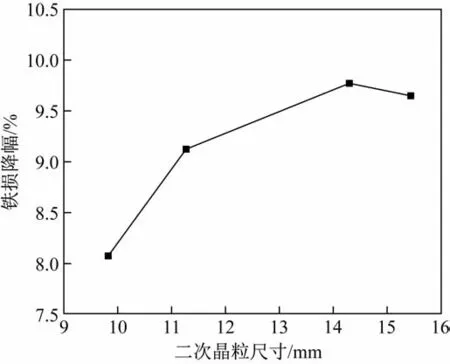

圖3為二次晶粒尺寸對鐵損降幅的影響。隨著二次晶粒尺寸的增加,鐵損降幅增加。其中二次晶粒尺寸為9.8 mm的1號試樣鐵損降幅為8.07%,二次晶粒尺寸為14.28 mm的3號試樣鐵損降幅則升高至9.76%。相比較,二次晶粒尺寸最大的4號試樣鐵損降幅略有減小,其原因為4號試樣晶粒尺寸分布相對不均勻,其相對細小的晶粒對磁疇細化的阻礙作用較大。

圖3 二次再結晶晶粒尺寸對鐵損降幅的影響Fig.3 Effect of secondary recrystallized grain size on iron loss reduction

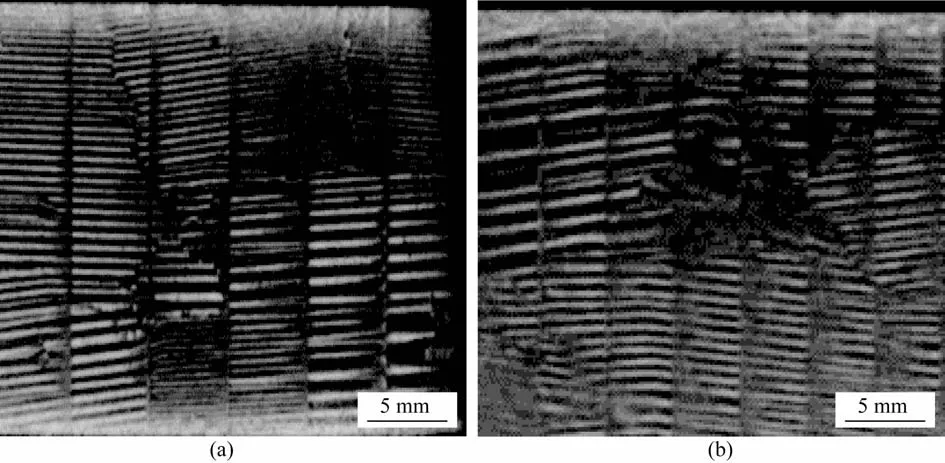

圖4為2號、4號刻痕試樣的磁疇形貌。對比可見,2號試樣的磁疇相對致密、均勻,而4號試樣部分區域的磁疇相對散亂,部分區域的磁疇細化效果優于2號試樣。這是由于4號試樣的二次晶粒尺寸較大,其大晶粒區域的磁疇細化作用較強,而小晶粒對磁疇細化的阻礙作用導致相應區域的磁疇相對松散。

圖4 2號和4號刻痕試樣磁疇特征Fig.4 Characteristics of magnetic domains of the scribed samples No.2 and No.4

綜上所述,大尺寸晶粒會使更多刻線遠離晶界區域,從而削弱晶界對磁疇長大的阻礙作用,并且閉合疇更容易貫穿刻痕線,有利于磁疇細化。對于組織均勻度較差的試樣,磁疇細化區域較少,不利于鐵損降低。細晶區與組織不均勻度對磁疇細化的作用相似,不僅影響磁疇細化,而且大量晶界會阻礙非細晶區磁疇貫穿。不同細晶區面積比例試樣的二次再結晶組織如圖5所示,晶粒特征統計和刻痕前后磁性能如表3所示。可見5號細晶試樣的鐵損降幅為7.05%,6號無細晶試樣的鐵損降幅為9.40%,7號細晶試樣的鐵損降幅為9.04%,8號無細晶試樣的鐵損降幅為10.29%。因此,細晶區面積越大、數量越多,磁疇細化效果越差,刻痕后鐵損降幅減小。

圖5 不同細晶區面積比例試樣的二次再結晶組織Fig.5 Secondary recrystallized microstructures for the samples with different area proportions of fine grains

表3 不同細晶區面積比例試樣的晶粒特征和刻痕前后磁性能Table 3 Grain size characteristics and magnetic properties of the oriented silicon steels with different area proportions of fine grains before and after scribing

2.3 初始性能對鐵損降幅的影響

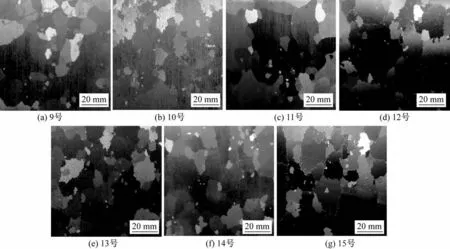

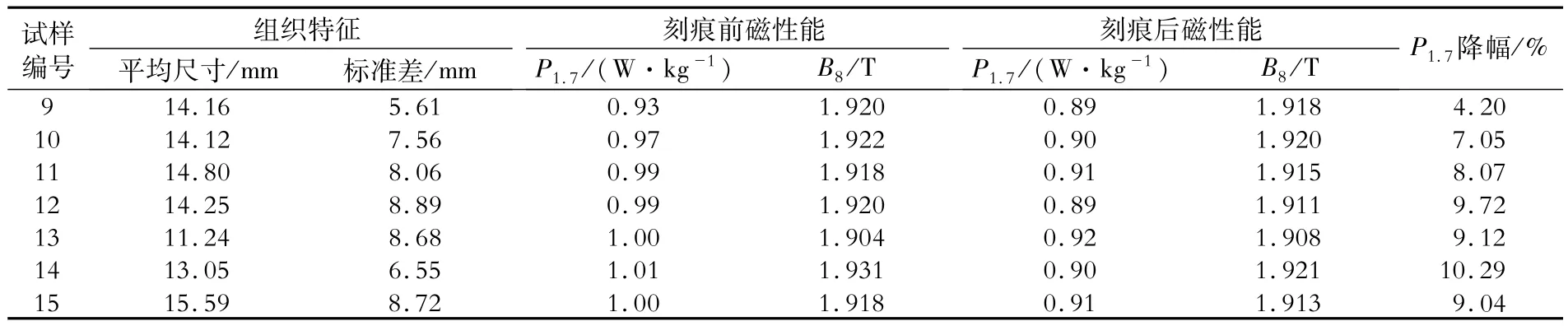

對晶粒尺寸與磁疇寬度關系的分析發現,初始鐵損高的取向硅鋼片刻痕后鐵損降幅也高。不同初始磁性能試樣的二次再結晶組織如圖6所示,晶粒特征統計和刻痕前后磁性能如表4所示。

圖6 不同初始磁性能試樣的二次再結晶組織Fig.6 Secondary recrystallized microstructures for the samples with different initial magnetic properties

表4 不同初始磁性能試樣的晶粒特征和刻痕前后磁性能Table 4 Grain size characteristics and magenetic properties of the oriented silicon steels with different initial magnetic properties before and after scribing

圖7為不同初始性能與刻痕鐵損降幅之間的關系。由圖7(a)可知,在磁感強度相近條件下,鐵損降幅隨初始鐵損的升高而增大。其主要原因是在相同工藝條件下,初始鐵損較低的試樣晶粒尺寸較大,磁疇細化程度更高,相應鐵損降幅較大。圖7(b)表明,鐵損降幅隨初始磁感強度升高而增大,最高鐵損降幅可達10.29%,相應磁感強度為1.931 T。根據文獻[9],磁感強度越高,取向度越高,刻痕后反向閉合磁疇全部長大并貫穿未刻痕區域,相同工藝下的刻痕效果越好。

圖7 初始磁性能對鐵損降幅的影響Fig.7 Effect of initial magnetic properties on iron loss reduction

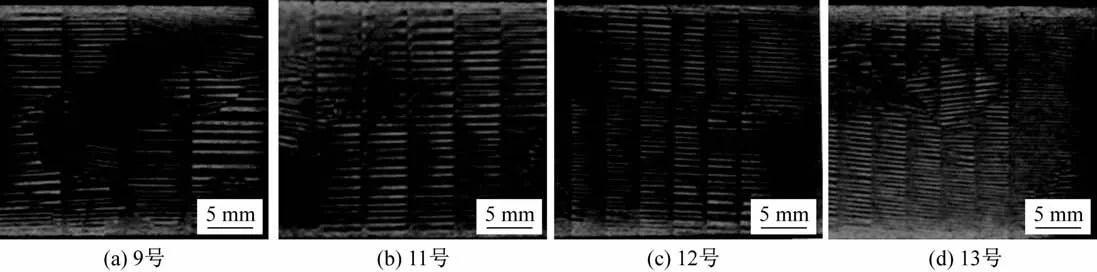

圖8為不同初始鐵損、磁感強度的試樣刻痕后的磁疇形貌。可見鐵損、磁感強度較低的試樣刻痕后磁疇間距相對松散、細化效果較差。結合表5及圖7發現,磁性能較優試樣的二次晶粒較完整,其平均晶粒尺寸較大且均勻,因此刻痕后磁疇寬度大、細化效果較好。

圖8 不同初始磁性能試樣刻痕后的磁疇形貌特征Fig.8 Characteristics of magnetic domains of the samples with different initial magnetic properties after scribing

3 結論

(1)27AG100取向硅鋼刻痕后理論鐵損降幅可達2% ~7%,且刻痕前磁性能越接近平衡點,鐵損降幅越有限。

(2)二次再結晶晶粒平均尺寸大、均勻度好的組織有利于閉合疇貫穿刻痕線,提高磁疇細化效果,最高鐵損降幅可達10.29%,并在少量細晶存在的條件下,鐵損降幅減小2%左右。

(3)在磁感強度相近條件下,鐵損高的試樣二次再結晶晶粒尺寸大,晶界對磁疇細化的阻礙小,鐵損降幅大;磁感強度高的試樣磁疇寬度大、細化效果好,鐵損降幅大。