飛機典型橡膠材料長期封存性能變化規律

封彤波,夏洪花,閻旭,殷劉彥

裝備與防護

飛機典型橡膠材料長期封存性能變化規律

封彤波,夏洪花,閻旭,殷劉彥

(北京航空工程技術研究中心,北京 100076)

對某型飛機整機采用長期封存技術,通過開展典型橡膠材料在不同環境條件下的試驗,達到在較短時間內預測飛機整機封存有效期限的目的。模擬機場和封存小環境開展典型橡膠材料加速老化對比試驗,揭示5080F丁腈橡膠在空氣、浸油、低氧和浸油+低氧等4種介質條件,以及1140F天然橡膠在熱空氣中恒定熱應力下壓縮永久變形變化規律,建立封存期預測模型。試驗表明,丁腈橡膠在洞庫封存條件下儲存期在17年以上,天然橡膠在空氣中的理論壽命至少為14年。該試驗結果與整裝封存試驗較為吻合。

飛機;封存;橡膠;加速試驗

和平時期,將編余裝備儲存起來,必要時重新啟用,具有十分重要的軍事和經濟效益。飛機長期暴露在自然環境中,受儲存環境介質的作用,金屬材料會產生腐蝕,有機非金屬材料和電子元器件易產生老化,裝備的性能會明顯下降。為防止環境影響并確保裝備不發生損壞、不變質、性能不降低,開發了多種裝備封存技術[1—2]。航空裝備外形尺寸大、結構和系統構成復雜、機載設備品種數量多,一般采取綜合性封存措施,通過建立和保持低濕、低氧、防霉、防腐的小環境,達到長期高質量貯存的目的[3]。封存可減緩裝備性能衰變,但在長期儲存過程中,不可避免有機非金屬材料的老化,特別是飛機各系統大量使用的橡膠材料,往往成為影響航空裝備貯存壽命的決定性因素。橡膠材料的老化性能研究最常采用的就是加速老化試驗方法[4—6],但模擬條件多限于單純空氣或除氧環境,而裝機狀態橡膠件所處介質環境和載荷條件較為復雜,為此,筆者通過模擬裝備外場和飛機封存環境條件進行加速老化對比試驗,研究飛機典型橡膠材料的性能變化規律。

1 橡膠件貯存期評估方法

裝備封存期限評估方法主要有實裝封存試驗和加速壽命試驗[7—8]。實裝封存試驗是在實際封存環境中,通過功能性能檢測等手段獲取裝備性能退化或失效數據,并進行裝備封存壽命評估的方法,它反映了器件在最真實環境下的質量變化,是評價貯存可靠性的原始依據,但周期長,人力、經費消耗大,因此想要獲得實裝封存條件下數據并不容易[9—10]。加速壽命試驗能較真實地模擬實際使用工況及貯存狀況,即“加速”但不“變質”的加速方法,通過加嚴的環境應力(溫度、濕度和力學環境等),快速讓產品失效,通過外推得到產品在正常存儲條件下壽命指標的一種方法[11—12],短時間內掌握產品在特定條件下性能衰減變化規律,評價其貯存可靠性,克服了自然貯存試驗周期較長的缺點。

建立合理的壽命預測模型并確定壽命參數與應力環境水平之間的關系是開展壽命試驗的關鍵步驟[13]。目前國內外既有的一些貯存期評價方法,多是建立在經驗數據的基礎上。

2 加速壽命試驗經典模型

阿倫尼烏斯(Arrhenius)模型[14]是加速壽命試驗中最經典、最常用的模型,將物理過程、化學過程中重要的影響因素——溫度,作為加速壽命試驗中的加速應力,用來加速產品的性能衰變,如老化、腐蝕、疲勞等。

以橡膠密封材料為例,熱老化對其性能影響的基本模型如下所述[16]。

1)硫化橡膠在老化過程中,性能變化指標與老化時間的關系為:

(1)

式中:為對壓縮永久變形為(1?),為時間的壓縮永久變形率;為老化時間(d);為與溫度有關的性能變化速度常數(d?1);為與產品特征、幾何形狀、試驗方法有關的常數。

2)當ln與線性相關不好或因其他需要時,可用修正式(2)描述性能變化指標與時間。

(2)

式中:為常數;其他與模型(1)相同。

3)性能變化速度常數與溫度1/關系服從方程:

(3)

式中:為絕對溫度(K);為表觀活化能(與材料有關)(J/mol);為頻率因子(d?1);為氣體常數(J/(K·mol))。阿倫尼烏斯方程作為簡單、方便加速壽命試驗數學處理模型,能夠較為合理地解釋試驗結果。

3 試驗

3.1 材料的選取

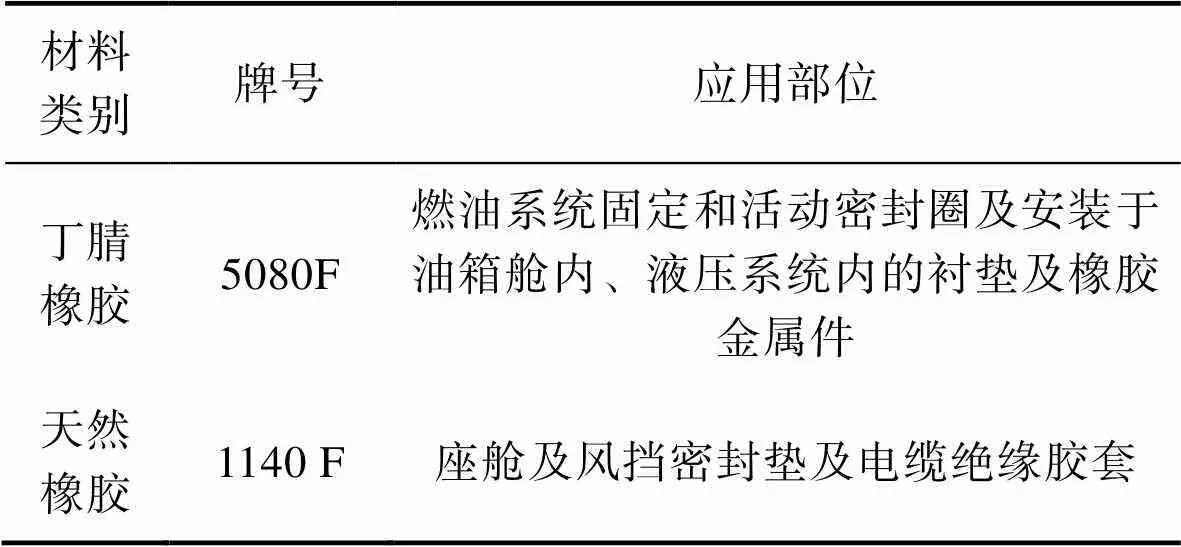

飛機使用的橡膠材料達上百種,使用環境條件不同,性能衰變影響因素各有不同。文中選擇燃油和液壓系統應用較多、對飛機安全性和可靠性影響較大的5080F丁腈橡膠和飛機座艙及風擋密封墊使用、耐老化性能相對較差的1140F天然橡膠作為研究對象。材料牌號及使用部位詳見表1。

表1 材料牌號及使用部位

3.2 試驗方法

試樣用橡膠壓縮永久變形標準樣(10 mm×10 mm圓柱體),模擬封存小環境介質條件和裝機狀態進行加速老化試驗,每種膠料選定4個老化試驗溫度,溫差為10 ℃,其中5080F丁腈橡膠試驗介質為空氣、浸油、低氧、油+低氧,分別模擬外場停放、庫存、低氧封存和整機封存狀態,試驗溫度為80,90,100,110 ℃;1140F天然橡膠試驗介質為空氣,試驗溫度為70,80,90,100 ℃。

按照GB/T 1683—81《硫化橡膠恒定形變壓縮永久變形的測定方法》在標準試驗溫度下測定橡膠試樣的壓縮永久變形,按照GB/T 2941—91《橡膠試樣環境調節和試驗的標準溫度濕度及時間》確定試驗溫度和濕度;參照GJB 92.1—86《熱空氣老化法測定硫化橡膠貯存性能導則第一部分:實驗規程》確定實驗時間及試驗終止時臨界值(壓縮率為20%);按GB/T 1690—92《硫化橡膠耐液體試驗方法》進行浸油老化試驗。

該項目采用阿倫尼烏斯模型中的修正式(2)和(3)進行數據處理。

4 加速老化試驗結果

4.1 丁腈橡膠密封材料加速老化試驗結果

4.1.1 5080F橡膠浸油加速老化試驗

在浸油條件下,開展5080F丁腈橡膠的壓縮永久變形老化試驗。為確保使用安全,提高數據的準確性,利用加速壽命試驗經典模型中的修正方程進行數據處理[15]。利用逐次逼近法得到最佳選擇值為0.83。不同試驗溫度下壓縮永久變形性能變化的ln對0.83關系,見圖1a。進行線性擬合,用最小二乘法可得到各試驗溫度下的系數,和性能變化速率常數。性能變化速度常數與溫度之間服從阿倫尼烏斯方程式(3),令1=1/,1=ln,可用1=1+1表示,將ln和1/進行作圖,見圖1b。

圖1 5080F橡膠浸油條件下的關系曲線

通過各溫度下的性能變化速率和溫度關系,計算老化速率常數,進行線性擬合得到系數1,1及相關系數1。

為了對預測壽命的可靠性做出評估,應用線性擬合的數理統計方法對試驗結果進行分析計算,評估預測壽命的可靠性。用線性擬合得到的方程,即ln=8.03532?(4410.98/),試驗中波動范圍的上下邊界可由式表示。考慮試驗誤差,橡膠制品性能的分散性等因素的影響,為安全、可靠地預測壽命,取下限值:。

將標準溫度25 ℃(298 K)代入方程中,即可算出標準溫度下的老化速率ln=?6.76793。

此次封存選在洞庫里,其年平均溫度為17 ℃(290 K)代入方程中,即可算出封存環境下的老化速率ln=?7.1737。

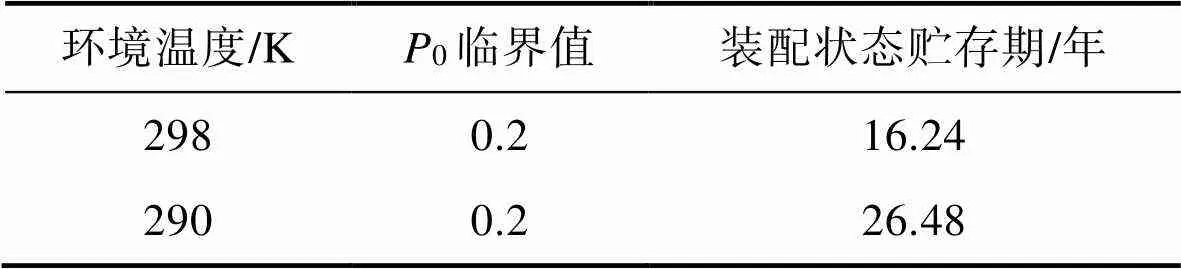

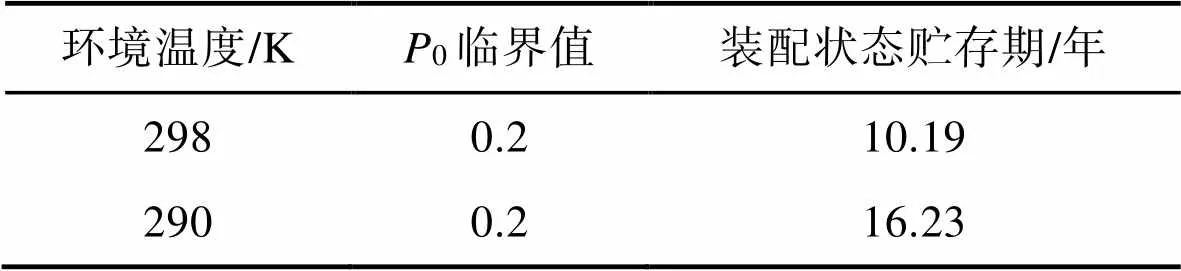

按照GJB 92.2—1986《熱空氣老化法測定硫化橡膠貯存性能導則第2部分:統計方法》計算貯存期,作為固定密封件的橡膠材料,在不同的使用環境條件下,為在不同使用環境下均可保持有效密封性能,恒定壓縮永久變形率一般不大于0.8,因此密封壽命的臨界值一般選擇0=1?=0.2作為密封件貯存壽命的臨界值。按式計算結果見表2。

表2 5080F橡膠在浸油環境中的貯存期

4.1.2 5080F橡膠低氧加速老化試驗

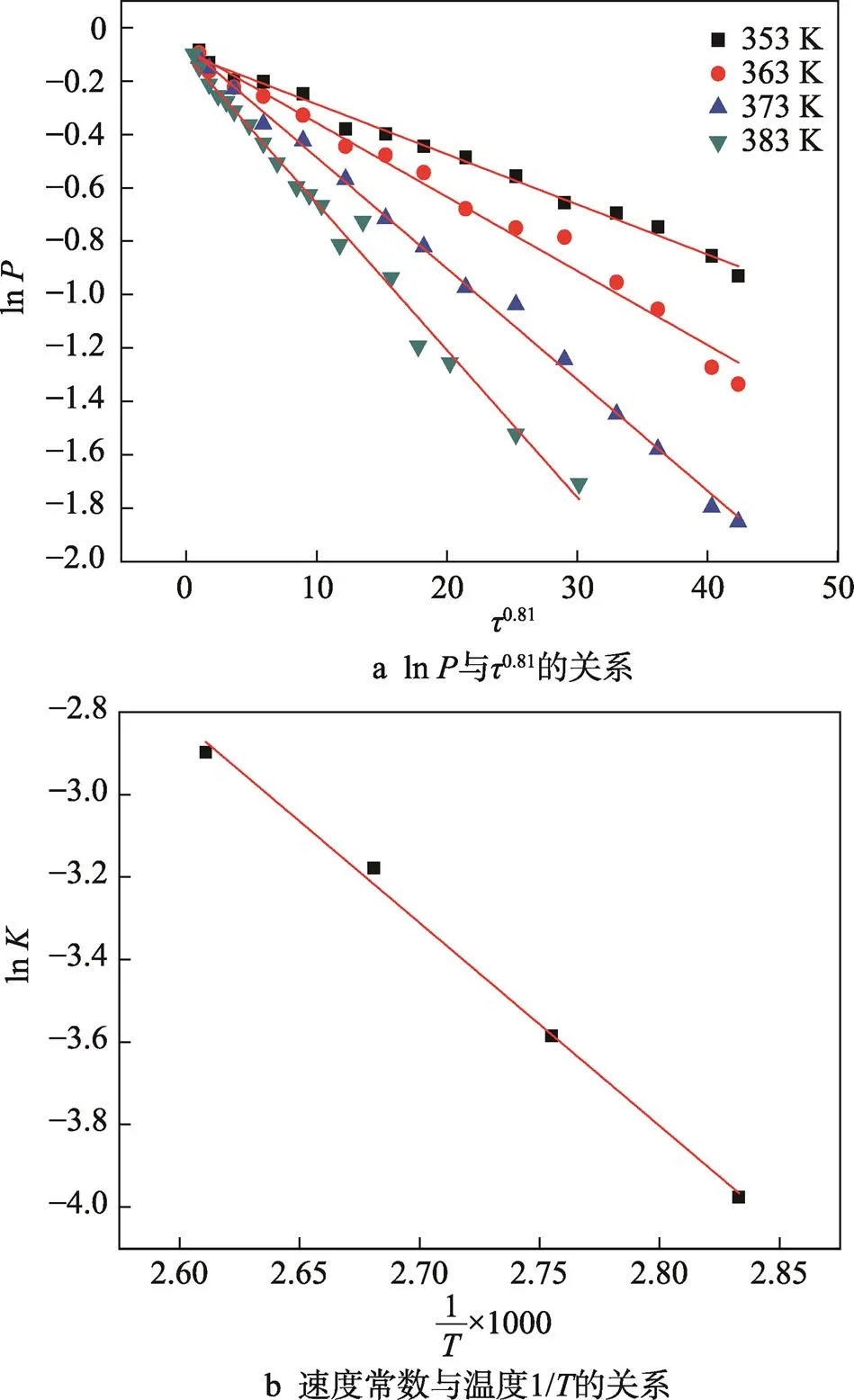

按照4.1.1節的分析方法對丁腈橡膠5080F橡膠在低氧環境下試驗數據進行分析,逐次逼近法估算參數為0.81,得到圖2。

由圖2b可以得到方程ln=9.98048? (4922.64/),以及方程置信界限上限:ln=9.98048+ 2.92×S?(4922.64/),由此可以算得標準溫度下的老化速率ln=?6.5399,洞庫封存條件下的老化速率ln=?6.9927。計算結果見表3。

4.1.3 5080F橡膠熱空氣加速老化試驗

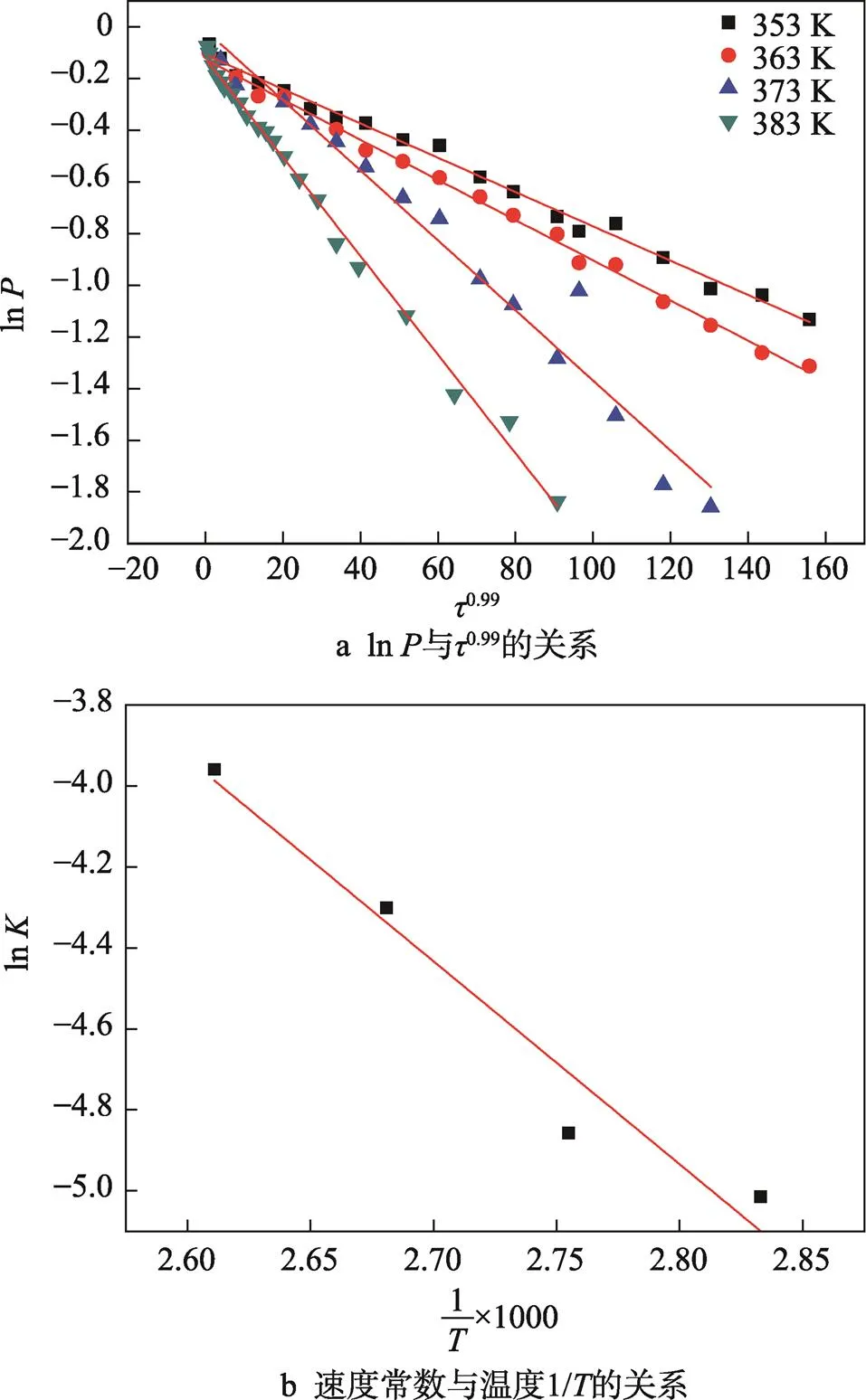

按照4.1.1節的分析方法,對丁腈橡膠5080F在空氣環境下試驗數據進行分析,逐次逼近法估算參數為0.99,得到圖3。

由圖3可以得到方程ln=9.10555?(5014.23/),以及方程置信界限上限:ln=9.10555+2.92×S?(5014.23/),由此可以算得標準溫度下的老化速 率ln=?7.72221,洞庫封存條件下的老化速率ln=?8.18357。計算結果見表4。

圖2 5080F橡膠低氧條件下的關系曲線

表3 5080F橡膠在低氧環境中的貯存期

4.1.4 5080F橡膠浸油+低氧加速老化試驗

按照4.1.1節的分析方法對丁腈橡膠5080F在浸油+低氧環境下試驗數據進行分析,逐次逼近法估算參數為0.99,得到圖4。

由圖4可以得到方程ln=9.8958?(5396.89/),以及方程置信界限上限:ln=9.8958+2.92×S? (5396.89/),由此可以算得標準溫度下的老化速率ln= ?8.2162,洞庫封存條件下的老化速率ln= ?8.7127。計算結果見表5。

橡膠的老化主要受空氣中氧分子作用發生降解所致,老化后其強度及彈性下降,失去應有功能性能。5080F丁腈橡膠在空氣中老化速率最快,在低氧、浸油和低氧+浸油等3種不同環境下老化速率基本相當,在空氣中的老化速率是后者的1.5~1.7倍。上述試驗結果表明,通過降低儲存環境氧氣濃度,或浸油可有效延長5080F丁腈橡膠件儲存壽命。洞庫封存(17 ℃,低氧+浸油)條件下,5080F丁腈橡膠壽命儲存期在17年以上。

圖3 5080F橡膠空氣條件下的關系曲線

表4 5080F橡膠在空氣環境中的貯存期

4.2 天然橡膠密封材料加速老化試驗結果

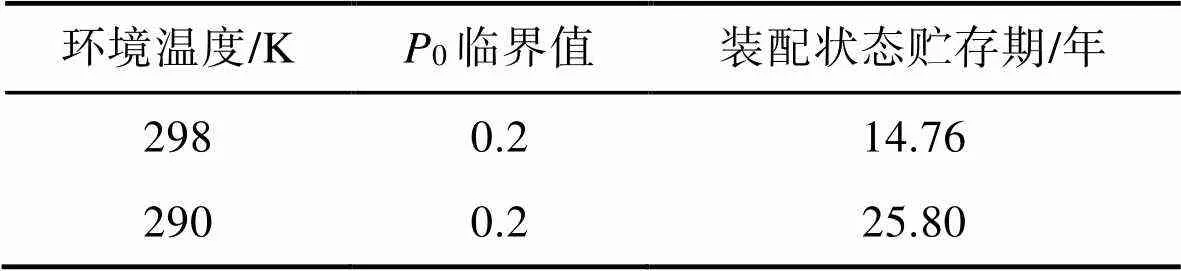

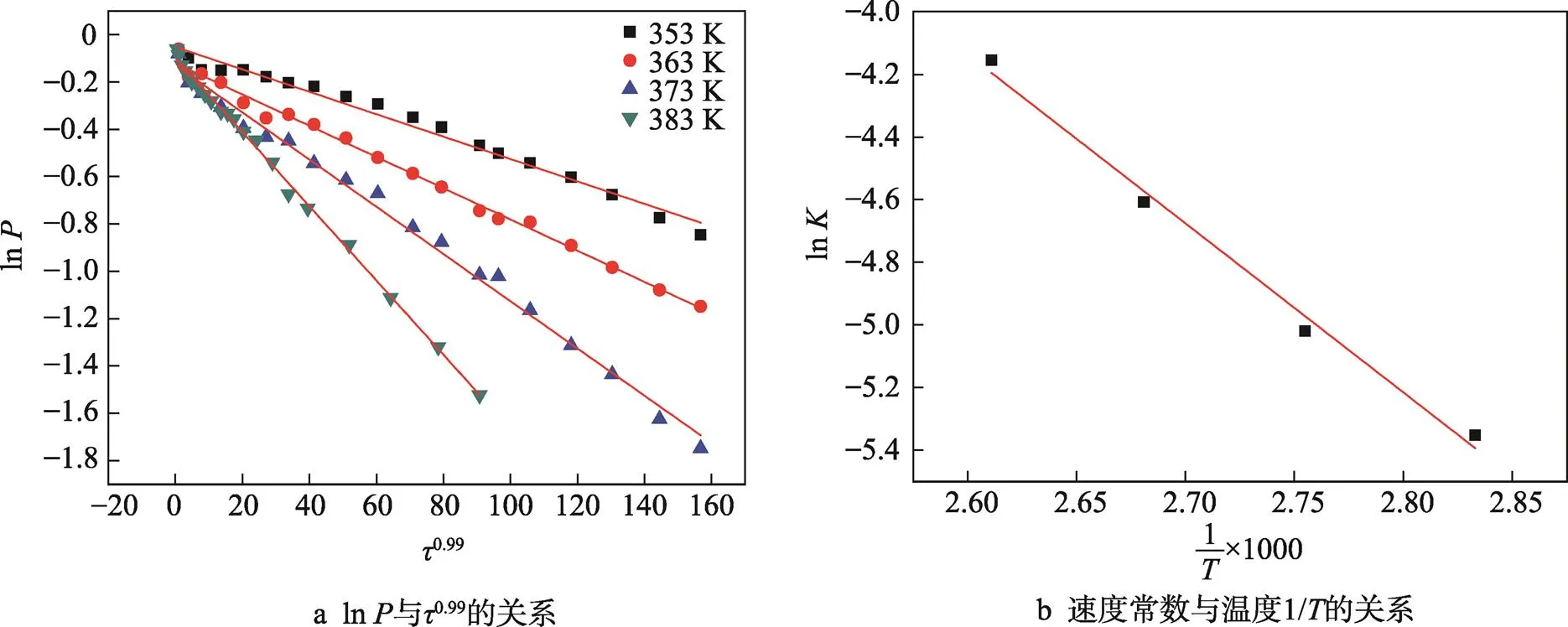

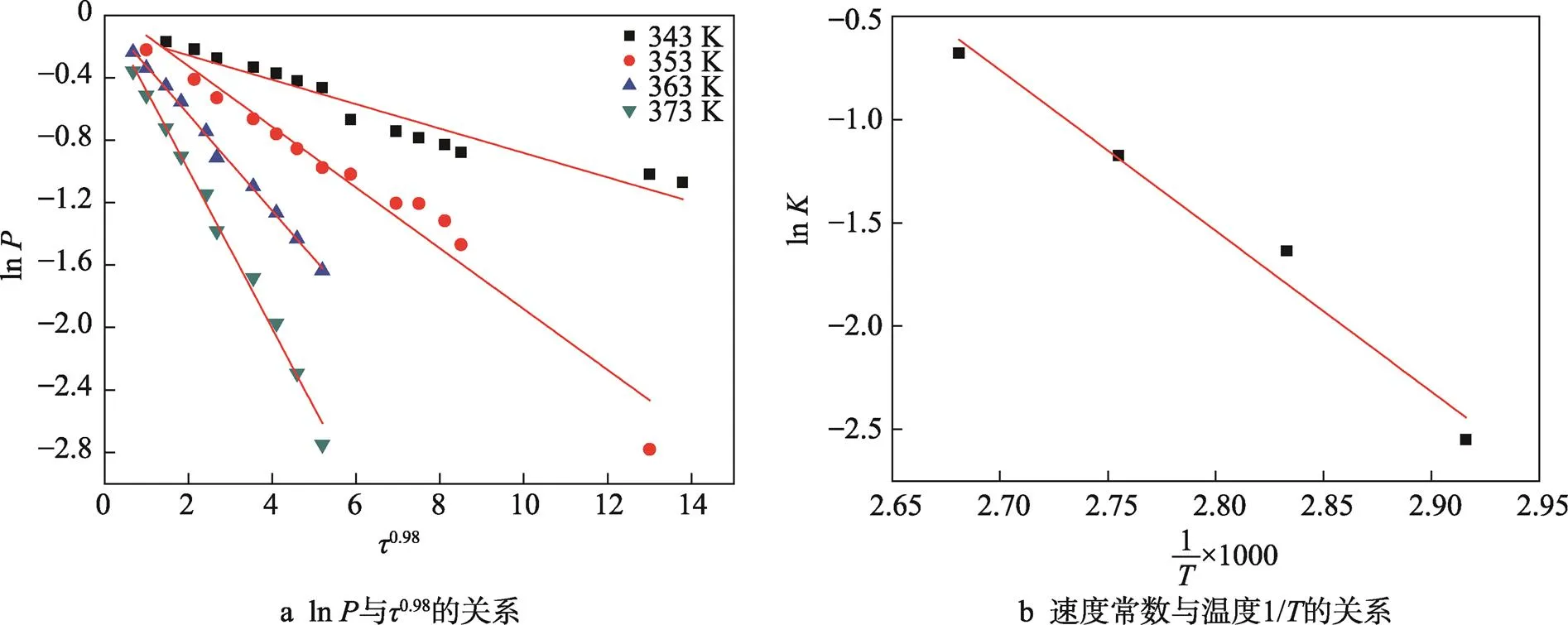

按照4.1.1節的分析方法,對1140F天然橡膠在空氣環境下試驗數據進行分析,逐次逼近法估算參數為0.98,得到圖5。

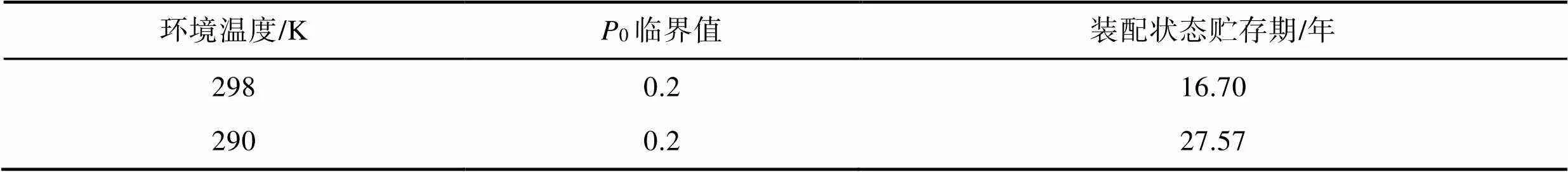

由圖5可以得到方程ln=16.6148?(7121.19/),以及方程置信界限上限:ln=16.6148+2.92×S? (7121.19/),由此可以算得標準溫度下的老化速率ln=?7.2840,洞庫封存條件下的老化速率ln= ?7.939。計算結果見表6。

圖4 5080F橡膠浸油+低氧條件下的關系曲線

表5 5080F橡膠在浸油+低氧環境中的貯存期

圖5 1140F橡膠空氣條件下的關系曲線

表6 1140F天然橡膠在空氣環境中的貯存期

1140F天然橡膠在空氣中的理論壽命為14.28年。

5 實裝封存試驗結果

對2架服役6年的飛機整裝封存7年后進行技術狀態檢查發現,使用了5080F丁腈橡膠的液壓、燃油系統的密封性能良好,聯合收放過程中,液壓系統加壓至25.5 MPa,起落架、前緣襟翼、襟副翼、水平尾翼、方向舵、減速板、前輪轉彎機構等部件工作正常,活動部位和管接頭處無油跡。發動機試車過程中燃油系統未見異常滲漏。1140F所在的座艙蓋密封膠彈性和密封性良好,座艙蓋氣動系統余壓指示為0,充壓至14.7 MPa,開關座艙蓋4次,停放24 h后檢查,壓力下降至6.9 MPa,與外場在用飛機情況相當。外場自然停放的飛機,1年左右出現漏油問題。

上述結果表明,與外場自然停放條件相比,在洞庫內封存,可以顯著減緩橡膠件老化速率,延長使用壽命。

6 結語

通過模擬實際封存條件下的人工加速老化試驗,可以在較短時間內掌握飛機封存過程中典型材料性能變化規律,預測封存期限。

某型飛機5080F丁腈橡膠、1140F天然橡膠密封件在洞庫封存條件下日歷期限分別可達17年和14年以上。

服役6年的飛機在洞庫條件下整機封存7年后,橡膠件外觀未見明顯退化特征,密封性能良好,與加速老化試驗結果較為一致。

[1] 中國人民解放軍總后勤部司令部. 裝備封存技術[M]. 北京: 海洋出版社, 1990: 89-94.

PLA General Logistics Headquarters. Equipment Storage Technology[M]. Beijing: Ocean Press, 1990: 89-94.

[2] 吳福信, 封彤波, 吳燦偉. 軍用飛機長期封存防腐理論研究與實踐[J]. 裝備環境工程, 2009, 6(1): 74-80.

WU Fu-xin, FENG Tong-bo, WU Can-wei. Theoretical and Practical Studies of Long-Term Conservation and Anticorrosion of Battleplans[J]. Equipment Environment Engineering, 2009, 6(1): 74-80.

[3] 江鵬程, 王湘, 馮輔用, 等. 裝備封存過程中的濕度監控系統設計[J]. 機電工程技術, 2010, 39(12): 63-65.

JIANG Peng-cheng, WANG Xiang, FENG Fu-yong, et al. Humidity Monitoring During Storage System Design[J]. Electromechanical Engineering Technology, 2009, 6(1): 74-80.

[4] 羅少鋒, 陳文閣, 李婭菲. 軍事裝備野外封存封套材料選擇[J]. 包裝工程, 2020, 41(1): 197-201.

LUO Shao-feng, CHEN Wen-ge, LI Ya-fei. Selection of Envelop Materials for Field Sealing of Military Equipment[J]. Packaging Engineering, 2020, 41(1): 197-201.

[5] WOO C S, PARK H S. Useful Lifetime Prediction of Rubber Component[J]. Engineering Failure Analysis, 2011, 18(7): 1645-1651.

[6] 闕剛, 彭旭東, 沈明學, 等. 丁腈橡膠熱空氣老化力學性能分析及貯存壽命預測[J]. 潤滑與密封, 2018, 43(2): 18-25.

QUE Gang, PENG Xu-dong, SHEN Ming-xue, et al. Mechanical Properties Analysis and Storage Life Prediction of Hot Air Aging of NBR[J]. Lubrication and Sealing, 2018, 43(2): 18-25.

[7] 肖鑫, 趙云峰, 許文, 等. 橡膠材料加速老化實驗及壽命評估模型的研究進展[J]. 宇航材料工藝, 2017(1): 6-10.

XIAO Xin, ZHAO Yun-feng, XU Wen, et al. Researching Progress on Accelerated Aging and Life Prediction Model for Rubber Material[J]. Aerospace Material Technology, 2017(1): 6-10.

[8] 夏洪花, 王新坤, 吳燦偉. 橡膠材料的老化及壽命預測方法研究[J]. 航空材料學報, 2011, 30(1): 119-222.

XIA Hong-hua, WANG Xin-kun, WU Can-wei. Study on Aging and Method on Shelf-Life Predictions of Rubber Materials[J]. Journal of Aeronautical Materials, 2011, 30(1): 119-222.

[9] WANG You-shan, JIANG Sha-sha, LIU Yu-peng. Thermooxidative Aging Studies on Silicone Rubber and Lifetime Prediction[J]. The First China International Conference on Composite Science and Technology, 2013, 777: 686-689.

[10] 王榮華, 李暉, 孫巖, 等. 橡膠材料加速老化研究現狀及發展趨勢[J]. 裝備環境工程, 2013, 10(4): 66-70.

WANG Rong-hua, LI Hui, SUN Yan, et al. Research Status and Development Trend of Accelerated Aging of Rubber Materials[J]. Equipment Environment Engineering, 2013, 10(4): 66-70.

[11] 孔占興. 長期貯存壽命評估方法研究[J]. 電子與封裝, 2014, 14(8): 45-48.

KONG Zhan-xing. Study the Method of Long-Term Storage Life[J]. Electronics & Packing, 2014, 14(8): 45-48.

[12] 李凌, 徐偉. 威布爾產品加速壽命試驗的可靠性分析[J]. 系統工程與電子技術, 2010, 32(7): 1544-1548.

LI Ling, XU Wei. Reliability Analysis for Accelerated Life Test Based on Weibull Distribution[J]. Systems Engineering and Electronics, 2010, 32(7): 1544-1548.

[13] 李敏偉, 傅耘, 王麗, 等. 加速貯存壽命試驗設計方法研究[J]. 裝備環境工程, 2014, 11(4): 58-64.

LI Min-wei, FU Yun, WANG Li, et al. Study of the Design Method of the Accelerated Storage Life Testing[J]. Equipment Environment Engineering, 2014, 11(4): 58-64.

[14] 俞進濤, 王占彬, 范金娟, 等. 丁腈橡膠在液壓油中的加速老化行為[J]. 機械工程材料, 2017, 41(4): 103-110.

YU Jin-tao, WANG Zhan-bin, FAN Jin-juan, et al. Accelerated Aging Behavior of Nitrile-Butadiene Rubber in Hydraulic Oil[J]. Materials For Mechanical Engineering, 2017, 41(4): 103-110.

[15] GJB 92, 熱空氣老化法測定硫化橡膠貯存性能導則[S].

GJB 92, Rubber Vulcanized-Directives for Determination of Storage Characteristics Using Accelerated Aging or Heat Air-Oven Method[S].

Change Law of Long Term Storage Performance of Typical Aircraft Rubber Materials

FENG Tong-bo,XIA Hong-hua,YAN Xu,YIN Liu-yan

(Beijing Aeronautical Technology Research Center, Beijing 100076, China)

The work aims to predict the effective storage period of the complete aircraft within a short time by testing the typical rubber materials under different environment combined with the long term storage technology of some certain complete aircraft. Airport and sealed environment were simulated to carry out a comparative test on accelerated aging of typical rubber materials, thus revealing the change law of compressed permanent deformation of 5080F NBR under four media conditions, such as air, oil immersion, low oxygen and oil immersion + low oxygen, and 1140F natural rubber under constant thermal stress in hot air and establishing a storage period prediction model. From the test results, the storage period of NBR under sealed warehouse was over 17 years, and the theoretical life of natural rubber in air was at least 14 years. The test results are consistent with the complete package storage test.

aircraft; storage; rubber; accelerated test

TB302

A

1001-3563(2022)01-0272-06

10.19554/j.cnki.1001-3563.2022.01.035

2021-03-01

封彤波(1966—),男,博士,正高級工程師,主要研究方向為航空材料應用。