論工程混凝土攪拌站技術現狀及信息化發展趨勢

楊小兵

(中鐵五局集團第五工程有限責任公司,湖南 長沙 410100)

1 引言

隨著社會經濟的發展和科學技術的進步,人們對出行效率的要求越來越高。為了滿足人們的出行需求,我國建成了世界上最大的高速鐵路網絡,并且在未來還會繼續提速。高性能混凝土在鐵路建設中的應用,充分發揮了它的高耐久性、高工作性和高體積穩定性的優勢,同時也對高性能混凝土的生產設備——工程混凝土攪拌站提出了更高的技術要求。因此,迫切需要推進攪拌站技術升級,解決精度問題和效率問題,不斷創新管理手段與信息化的應用,減少環境影響,有效保障施工工期和主體工程安全。

2 高精度技術

目前,工程混凝土攪拌站使用的國家標準是《建筑施工機械與設備混凝土攪拌站(樓)》(GB 10171-2016),各種物料的動態計量精度在等于或大于稱量30%量程內單獨配料或累計配料稱量應符合以下要求:骨料(約定)真值的±3%;水、水泥(約定)真值的±1%;摻和料、外加劑(約定)真值的±2%。鐵路混凝土各種原材料允許計量偏差要求更嚴格,攪拌站采集終端必須具備斷網續采并緩存數據的功能,物料計量偏差采用分級管控,所有生產數據需上傳到信息化平臺。

2.1 混凝土骨料計量精度

由于天然砂資源越來越緊張,機制砂的使用較為普遍。在實際生產中,各種砂的細度模數、含粉量、含泥量不同,導致砂的流動性也不同。砂、石骨料配料過程中,由于流動速度不穩定,落差就會出現波動,砂和石骨料的計量也會出現波動,甚至在配料過程中出現砂骨料不下砂的現象。為此,研發人員經過深入研究,首先研制出一套低頻振動均化裝置,有效地解決了下砂難或不下砂的問題。同時研發了“三檔三速卸料技術”,根據不同的配料量采用不同的卸料方式,如當砂、石骨料配料量為2 000kg時,采用“先開大閘門,后開小閘門”的配料方式;當砂用量為400kg時,則采用“開小閘門+脈動補料”的配料方式。此外,攪拌站控制軟件對砂石的實際卸料速度進行監測,通過大數據算法自動總結出使用的砂、石骨料的卸料流速,并對稱量落差值(即提前量)自動調節。如生產過程中調用不同種砂時,軟件又自動執行上述操作,從而實現自適應計量。

2.2 混凝土粉料計量精度

粉料主要采用筒倉儲存,由于粉料秤與螺旋輸送機、攪拌主機等裝置連接,又與骨料待料斗相鄰,因此,供料速度、氣壓、拉秤、鋼結構形變等都會影響粉料的計量精度。為了提高粉料的計量精度,首先需控制螺旋輸送機的供料速度。這里有一個效率與精度的矛盾:當生產效率要求較高時,螺旋輸送機的供料速度要快;而為保證計量準確,螺旋輸送機的供料速度要慢。為了解決這個矛盾,必須采用大小螺旋輸送機(子母螺旋輸送機)組合方式。在計量值的90%前部分均采用大螺旋輸送機快速輸送,后面10%部分轉為小螺旋輸送機進行補料。在這個轉換過程中,攪拌站控制軟件的程序會根據混凝土配料通知單中不同粉料的用量設計大小螺旋輸送機的工作分配或落差參數。同時,在螺旋輸送向粉料秤斗內供料時,秤斗內的空氣應及時排出,與秤斗下料口相連的主機內腔壓強應與外界大氣壓保持一致,避免拉秤或托秤,影響粉料的計量精度。此外,在計量粉料時,為了提高配料速度,粉料與骨料需同時配料和投料,由于砂、石骨料的用量大,以3方攪拌站為例:砂、石骨料用量將近6 000kg,當砂、石骨料沖入待料斗內時,可能引起其支撐鋼平臺向下形變,這個形變會影響旁邊粉料秤秤架的變化,這樣,粉料秤的3個傳感器就不會在同一個平面上,計量秤失準,造成實際物料用量比秤體顯示值大,因此,工程混凝土攪拌站應加強鋼結構的剛性或提高鋼材的型號,甚至采用不易偏載的拉式傳感器替代壓式傳感器。試驗結果表明:采用上述方案,3方攪拌站的粉料計量絕對誤差值可以控制在0.5%以內,完全滿足高速鐵路混凝土原材料計量精度要求。

2.3 混凝土用水計量精度

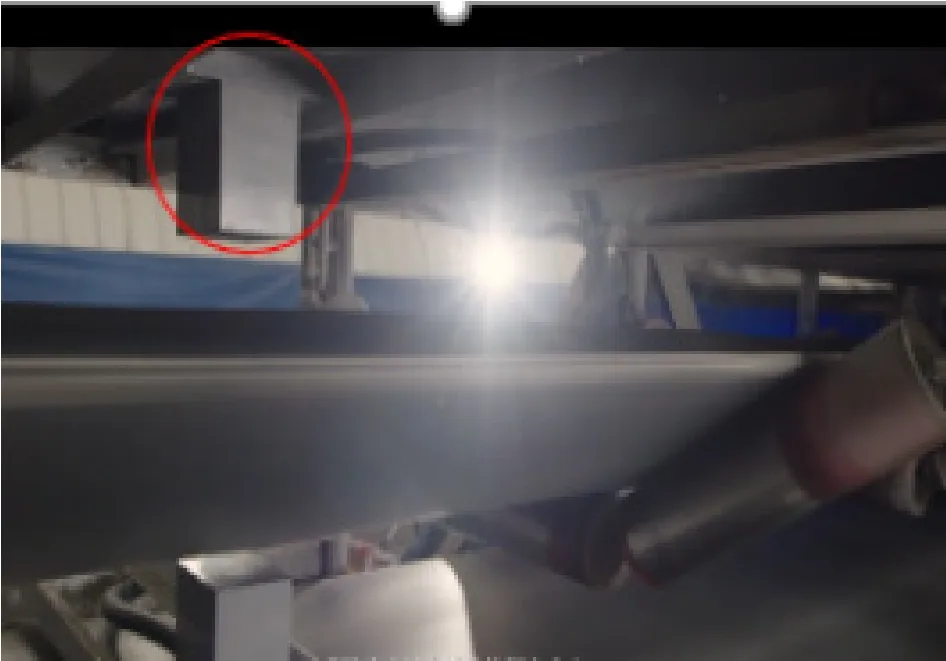

水的流動性相對穩定且波動小,容易計量準確,但由于制砂或采砂場都是露天存放砂石,因此,受天氣影響,不同批次砂的含水率也不一樣。為了解決這個問題,技術人員嘗試用砂含水率測量儀測量含水率,即在砂的下料斗內安裝含水率測量儀,如圖1所示。但由于砂在斗體內不同位置的含水率不一樣,同時,這種接觸式的含水率測量儀上極易黏結砂粒,因此,使用效果一直不好。目前,國內工程機械龍頭公司的攪拌站智能化研發小組研發了非接觸式微波含水率檢測儀,如圖2所示,它直接安裝在輸送皮帶上部,當輸送皮帶機上有砂通過時,檢測儀不用接觸砂就可直接探測出砂的含水量,測量結果受干擾小、準確率高,并將含水率檢測數值導入攪拌站軟件控制系統,實現自適應控水。

圖1 含水率測量儀

圖2 微波含水率檢測儀

3 高效攪拌技術

攪拌主機是攪拌站的核心部件,近年來,攪拌技術不斷創新,研制出了新一代雙螺帶臥軸攪拌主機。與傳統攪拌主機相比,內外螺帶葉片實現靠近攪拌軸的物料與靠近罐壁的物料徑向逆流,從而增加物料之間的碰撞和揉搓,獲得最佳的混凝土攪拌均質性,提高攪拌質量;采用最新的攪拌主機除塵技術和罐內視頻監控技術,可實時監控攪拌主機內混凝土的攪拌狀態。后續可采用AI圖像識別技術或其他坍落度檢測儀器,確定攪拌均質最佳攪拌時間,以節省攪拌時間,提高工程混凝土攪拌站生產效率。還可以根據不同的混凝土配方要求或地域、外部溫度、外加劑反應時間等因素,結合攪拌主機變頻技術,實現快速攪拌,大大降低工程成本。

4 智能化控制技術

通過對工程混凝土攪拌站工況進行分析,開發智能化控制系統,實現少人化甚至無人化的混凝土生產。

4.1 一機雙控技術或一機多控技術

打破現有雙站控制系統互相獨立、互不關聯的壁壘,采用智慧互聯、大數據、自學習等手段,開發攪拌站一機雙控系統,實現智能下單、一機多控、雙機同步、雙站協同等功能;一臺電腦可同時控制兩臺攪拌主機的生產;當工控電腦出現故障時,可一鍵切換至備用電腦“無縫”生產,極大地提高了生產系統的穩定性、可靠性和安全性。在工程施工中,可將幾座攪拌站組成攪拌站群,利用一機多控技術和物聯網技術,物料智能管理系統、運輸車輛GPS定位系統、ERP管理系統、健康診斷系統無縫集成,構建拌和站大數據,實現一鍵下單,智能分配并支持不同任務單、不同配合比的連續生產及不間斷配料。一人可以操作多臺攪拌機組,大幅降低了生產成本。當然,一機多控技術不是簡單地將幾臺攪拌機組的操作手集中在某一個拌和站,實現這一功能的基礎是提高軟件的一機多控技術和拌和站智能化水平。

4.2 預測性維護技術

預測性維護技術是對設備實時監測,進行大數據分析,提前感知設備故障,而且可以遠程服務,提前排查故障隱患,使維護更加智能化,運行更加可靠,這比日常或定期進行的維保更能降低成本。我們可以在攪拌機組的關重件(如攪拌主機、皮帶輸送機、螺旋輸送機)加裝各種傳感器,采集設備運行數據,通過對運行數據進行處理和分析,實現對電機故障、齒輪箱故障、攪拌主軸故障、軸承故障、基礎類故障等早期故障系統提供預警功能以及對關重件健康狀態的評估,智能識別關鍵設備的早期故障,合理安排檢修,減少停工損失,預測結果可通過網頁或手機端推送。

4.3 設備健康管家系統

傳統的工程混凝土攪拌站一般采用定期維護、故障后維修的模式,且對攪拌站各零部件的健康狀況沒有量化指標。如果在生產高峰期出現故障導致停產,會大幅降低生產效率。一些關重件需要維護人員定期檢查,但維護保養工作缺乏針對性,維護效率較低。通過檢測輸送機、水泵、外加劑泵的進料速度、累計工作時間、累計輸送量,利用數據分析算法評估設備的健康指數,提前預警故障。

故障預測:監測輸送機、泵、卸料門的生產工況,評估健康指數,提前預警故障。

維護智能提醒:分析各零部件的生產工況及異常報警次數,智能提醒維護時間。

攪拌機組的健康評估:對精度、效率等進行分析,提供生產建議。

4.4 智能回溯技術

智能回溯技術通過設備外掛方式,結合數字視頻設備的硬件模塊和信號控制軟件模板,實現對包括控制系統桌面在內的各生產界面的實時監控和歷史回溯,不占用系統資源,不影響生產運行,實現報表與錄制文件的關聯查詢,生產過程全景追溯,生產爭議查證有據,操作便捷,穩定可靠,引領企業精細化管理升級。

4.5 設備遠程升級技術

技術是不斷更新的,為了使先進的技術能夠快速地更新和使用,軟件必須具備遠程升級技術。系統遠程升級技術的研發與應用,通過搭載ECC云服務平臺,利用SBOX進行數據傳輸,實現工程混凝土攪拌站程序遠程升級;升級過程操作簡單、穩定可靠。

5 高環保標準

一座高標準的工程混凝土攪拌站必須具有良好的環保性能。

(1)必須保證粉料儲倉內粉塵不外冒。粉料儲倉的粉塵外冒一般有兩個原因:一是倉頂除塵器的過濾能力不足;二是向粉料儲倉輸送粉料時,粉料已滿倉而輸料仍在繼續。解決的方案是:選擇過濾能力強的脈沖反吹倉頂除塵器,按目前粉粒物料運輸車的粉料輸送能力,與之匹配的收塵機過濾面積要求在24m2以上。因此,宜選用過濾面積大于24m2的收塵機,且脈沖反吹倉頂除塵器必須帶強制清灰功能,以保證在使用過程中過濾能力不會降低,同時實時監測粉料儲倉內的壓力,當收塵機過濾能力不足時,倉內壓力升高,壓力計就會報警。此外,應增加粉料儲倉料位檢測,實時監測粉倉內的料位。目前,最先進、最準確的方法是在粉料儲倉支柱上加裝應變式壓力傳感器,具有物聯物通、實時采集、實時監控的功能。

(2)粉塵點是站內的砂石骨料儲備場,可采用水霧噴淋系統,它是集手自一體化控制系統、噴槍、電磁閥、伺服泵和其他輔助部分于一體的系統。水霧噴淋系統用于實現對高粉塵濃度環境中的噴霧降塵,操作設置極為方便,根據粉塵濃度傳感器采集到的粉塵濃度數據控制噴淋水泵的啟閉,實現無人值守運行,對現場噴霧降塵自動化控制。

(3)環保型攪拌站內應配置廢水廢料回收系統,實現零排放。采用旋風分離器將漿水中的細砂顆粒全部分解回收,保證細小顆粒含水率低于1%,該系統可實現自動清洗攪拌運輸車罐體內部,砂石自動分離、漿水自動攪拌均勻,砂石、廢水循環再利用,減少清水使用量。回收后的漿水無需再進行三級沉淀處理,省去了清淤、排淤過程,分解出來的原材料可用于臨時設施的混凝土生產,真正實現零排放,并為企業節省成本。

6 結語

面臨激烈的市場競爭,施工企業要生存發展,就必須提高競爭力,運用現代技術手段降本增效,施工過程中加強信息化管理,自動優化資源配置,減少人員、設備投入,從而降低施工成本。而工程混凝土攪拌站的最大特點是地處偏遠山區、項目工程分散,混凝土供應為隧道、橋梁、路基等線性工程,施工作業面點多線長、生產方量大、混凝土性能要求高、配送及時。傳統的工程混凝土攪拌站主要為多個崗位人員利用電話指揮協同管理,人工費占比較高。

為了提高攪拌站的工作效率,加強攪拌站和施工現場的銜接與溝通,解決傳統攪拌站可能存在的原材料未檢先用、配合比施工不能嚴格執行、生產消耗統計困難,混凝土申請、生產、施工信息不暢,分項工程實際用量不清楚等問題,應用“攪拌站ERP信息系統”可以接收原材料進場、取樣送檢、試驗檢測、生產任務單下達、審核審批、施工配比關聯、混凝土拌制、物資消耗統計、庫存材料動態顯示等關鍵業務數據。然后依托物聯網、互聯網、超級計算機建立云端大數據管理平臺,形成“終端+云端+大數據”的業務體系和新的管理模式,建立智慧工地綜合管理平臺,打通從一線操作與遠程監管的數據鏈條。通過“攪拌站ERP信息系統”建設,降低現場管理成本,降低施工事故發生率,使施工單位、業主、政府、企業等各級管理部門及時準確地了解工地現場情況,有效提高項目管理和現場管理的效率。