電子插片沖壓件模具設(shè)計(jì)

賀變香

(神木市職業(yè)技術(shù)教育中心,陜西榆林,719300)

1 電子插片簡(jiǎn)介

電子插片結(jié)構(gòu)如圖1所示。

圖1 加工件為電子插片

(1)工件名稱:電子插片;(2)生產(chǎn)方式:大批量生產(chǎn);(3)主要材料:硅鋼片;(4)厚度:t=0.5mm

圖1為的加工件為電子插片,該電子插片使用R彎曲件,厚度為0.05mm;生產(chǎn)方式為大批量生產(chǎn)。同時(shí),該插片結(jié)構(gòu)為沖裁和彎曲的組合件,工件料薄、外形小。

2 電子插片沖壓件模具設(shè)計(jì)

2.1 確定設(shè)計(jì)方案

電子插片形狀復(fù)雜,主要工序包括沖孔、切斷、完全、壓凸包成型、再切斷,根據(jù)以上工序可擬定以下三種方案:

(1)單工序模;(2)沖孔、局部切斷復(fù)合;(3)多工位級(jí)進(jìn)模制造。

一個(gè)電子插片零件,如果使用簡(jiǎn)易的模具進(jìn)行沖制,沖壓工藝中地沖裁、拉深和成型均需要使用一副副模,這對(duì)于工序較為復(fù)雜的電子插片來(lái)說(shuō),需要眾多的模具才能完成,所以,如果使用簡(jiǎn)易的模具進(jìn)行沖制,不僅工作效率是很低的且還需要花費(fèi)大量的成本。

多工位級(jí)進(jìn)模制造指的是在同一副模具內(nèi)將需要加工的電子插片分成若干個(gè)距離相等的工位,并在每一個(gè)工位上設(shè)置相應(yīng)的沖壓工序,按照沖壓工序完成電子沖壓片的批量加工,被加工的電子沖壓片在沖壓件模具的控制下,經(jīng)不同工位的沖制后,便可以得到一個(gè)完整的電子插片。這樣即使是一個(gè)工序再?gòu)?fù)雜或者數(shù)量在復(fù)雜的電子插片都可以使用一副多工位級(jí)進(jìn)模來(lái)沖制完成。多工位級(jí)進(jìn)模,在配合高速的沖壓件模具,即可以實(shí)現(xiàn)自動(dòng)化作業(yè),也可以大幅提高電子插片的生產(chǎn)效率。

經(jīng)研究發(fā)現(xiàn):?jiǎn)喂ば蚰9ば蚨唷⒐ぜ。ㄎ徊粶?zhǔn),電子插件的生產(chǎn)質(zhì)量難以得到保證。加之,由于電子插片尺寸對(duì)稱、形狀小需要大批量生產(chǎn),宜采用方案3的多位級(jí)進(jìn)模制造,常見(jiàn)的定位方式有導(dǎo)正銷導(dǎo)正、導(dǎo)尺導(dǎo)料、側(cè)刃定距等,所產(chǎn)生的廢料從凹模洞口推下即可。

2.2 排樣圖設(shè)計(jì)

(1)排樣的目的和作用。1)保證電子插片沖壓件的完成性即材料的高效利用;2)不同零件套裁排樣與混合排樣,相同零件多排多樣,不僅可以提升材料的利用效率,且還可以提高電子插片的生產(chǎn)效率,減少模具使用數(shù)量與沖壓設(shè)備的占用,使得電子插片沖壓件模具的作用得到充分發(fā)揮。3)采用分組沖切、分解沖切的方式,可以使得沖壓件模具布局更加簡(jiǎn)單;

(2)排樣的種類。排樣的種類包括有廢料排樣、少?gòu)U料排樣、無(wú)廢料排樣三種。1)有廢料排樣。沿著電子插片外形沖裁,周邊留部分搭邊,這是電子插片生產(chǎn)常見(jiàn)的一種方式,排樣的特點(diǎn)是:電子插片外形完整、質(zhì)量可靠。2)少?gòu)U料排樣。排樣時(shí),除了沖件沖孔產(chǎn)生的不可避免的結(jié)構(gòu)性廢料之外,要盡可能低減少?zèng)_件前后廢料的排樣。3)無(wú)廢料排樣。有少量廢料或者沒(méi)有進(jìn)行沖孔的沖件,除了首尾兩端產(chǎn)生廢料外,無(wú)其他廢料排樣,材料的利用效率較高,但是受到電子插片結(jié)構(gòu)和形狀的影響,其在應(yīng)用過(guò)程中受到了很大的限制,無(wú)廢料對(duì)電子插片在生產(chǎn)過(guò)程中的材料節(jié)省具有重要意義,且還能一次沖裁多個(gè)工件,所以生產(chǎn)效率高。但是,無(wú)廢料排樣也存在一定的缺點(diǎn),就是材料本身的公差、條料導(dǎo)向和定位造成的誤差,使得電子插片的質(zhì)量和精度較低,本次設(shè)計(jì)采用廢料排樣法。

(3)排樣方案確定。由于電子插片需要大批量生產(chǎn),故應(yīng)當(dāng)采用多排、一模多件的排樣方案。

2.3 排樣設(shè)計(jì)工序

拍樣圖設(shè)計(jì)共分為6個(gè)工序:

(1)沖2.7mm圓孔,成型側(cè)刃切廢料;(2)沖6.45mm*2.9mm的長(zhǎng)方形孔;(3)沖2.24mm*1mm的橢圓形孔;(4)工件切斷部分彎曲;(5)壓凸包成型;(6)切斷、落料。

2.4 沖裁工位設(shè)計(jì)

(1)注意事項(xiàng)。1)采用形狀復(fù)雜的凸模、便于加工;2)孔邊距較小的沖件,為有效避免落料環(huán)節(jié)導(dǎo)致沖件邊緣的孔發(fā)生變形,應(yīng)保證沖外緣工位在前、沖內(nèi)孔工位在后;3)為確保凹模強(qiáng)度,應(yīng)當(dāng)沖壓件模具適當(dāng)?shù)奈恢蒙习才趴盏墓の唬瑥膱D1中可知,此次級(jí)進(jìn)模位共5個(gè),分別為:沖裁、空工位、彎曲、空工位、彎曲。

2.5 沖裁工位設(shè)計(jì)

本次沖裁工位設(shè)計(jì)采取中間載體,使用鍘刀定位,鍘刀斷面長(zhǎng)度應(yīng)當(dāng)大于送料步距,確保導(dǎo)正銷有充足的導(dǎo)正余地,鍘刀還可以起到彎曲電子插片外形的重要作用,但是對(duì)于多工位級(jí)進(jìn)模,還需要設(shè)計(jì)浮頂器。

2.6 沖壓設(shè)備選用

通過(guò)記錄上分析得出:沖壓設(shè)備應(yīng)當(dāng)選擇J23~40型開(kāi)式雙柱曲柄壓力機(jī),各項(xiàng)參數(shù)信息如表1所示。

表1 J23~40型開(kāi)式雙柱曲柄壓力機(jī)參數(shù)信息

2.7 壓力機(jī)校核

(1)沖壓力校核。通過(guò)表1得出:J23型壓力機(jī)的公稱壓力為400KN,故該壓力機(jī)選用合理。

330~5>H>260+10

330>H>275。

故本次設(shè)計(jì)中,電子沖壓片模具為180mm,滿足要求。

3 凹凸模刃口尺寸確定

3.1 尺寸確定原則

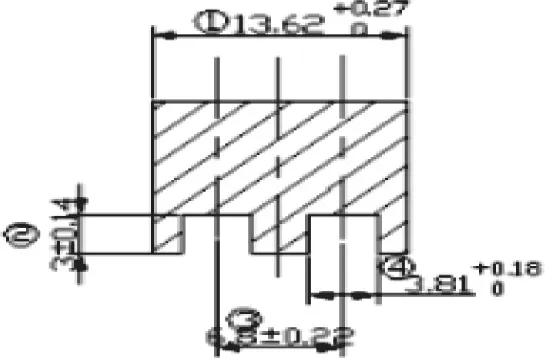

電子插片制作尺寸由凹模尺寸(如圖2所示)確定,沖孔過(guò)程中的尺寸也由凹模決定,故此設(shè)計(jì)落料時(shí),要以凹模位標(biāo)準(zhǔn),間隙選擇在凹模上;設(shè)計(jì)沖孔模時(shí),以凸模位標(biāo)準(zhǔn),間隙選擇在凸模上。

圖2 凹模尺寸

圖3 工件尺寸

綜合考慮到?jīng)_裁過(guò)程中凸、凹模可能出現(xiàn)的磨損情況,在設(shè)計(jì)落料模環(huán)節(jié),凹模的尺寸應(yīng)選擇工件尺寸(如圖3所示)公差范圍之內(nèi)最小的尺寸;設(shè)計(jì)沖孔模時(shí),凸模的尺寸應(yīng)選擇工件尺寸公差范圍內(nèi)最大的尺寸。這樣一來(lái),當(dāng)凹凸模磨損到一定程度時(shí),依然能夠沖出合格的電子插件零件,凹凸模之間取最小的間隙值,即Z=0.04mm。確定沖模刃口制作公差時(shí),應(yīng)綜合考慮制件的精度,刃口精度過(guò)高或者過(guò)低都不合適,如果電子插件沒(méi)有標(biāo)注公差,圓形件按照IT14的精度計(jì)算,沖孔模可按照IT11精度制造,其余的可按照IT6的精度要求制造。

3.2 壓力中心

沖裁工程中的作用點(diǎn)或者多工序沖壓力作用點(diǎn),稱為模具壓力中心,設(shè)計(jì)過(guò)程中,模具壓力中心應(yīng)當(dāng)與壓力機(jī)滑塊中心保持一致。如果不一致,沖壓過(guò)程中就會(huì)加劇模具的磨損。因此,確定壓力中心顯得尤為重要。本次設(shè)計(jì)通過(guò)利用平衡力作用點(diǎn)的方法,確定壓力中心,即先確定xy坐標(biāo)軸,然后再計(jì)算第一工位壓力中心。

在電子插片具體的設(shè)計(jì)環(huán)節(jié),受眾多因素的影響和制約,壓力中心不可能絕對(duì)達(dá)到?jīng)Q定理想的狀態(tài),比如在進(jìn)模環(huán)節(jié)每一天料的首尾兩端部不完全處于沖裁狀態(tài)。同時(shí),一少部分特殊的模具由于用途的特殊性,會(huì)出現(xiàn)結(jié)構(gòu)不夠緊湊的現(xiàn)象,特別是對(duì)一些沖壓力不大,壓力中心對(duì)于電子插片沖壓件模具的影響就很小,故可以省去壓力中心這一環(huán)節(jié)。

3.3 電子插片沖壓件模具工作過(guò)程及總裝配

電子插片采用手工送料方式送料,送料之前先使用導(dǎo)尺進(jìn)行導(dǎo)向,模塊下滑過(guò)程中,先使用卸料板將條料壓緊,待導(dǎo)正銷導(dǎo)向孔內(nèi)進(jìn)行導(dǎo)向時(shí),彎曲凸模導(dǎo)向部位需要進(jìn)入彎曲凹模入口,待進(jìn)入凹模進(jìn)入至5mm時(shí),其他的工作模方可開(kāi)始工作,凹模在進(jìn)入1.4mm時(shí),所有工作結(jié)束。當(dāng)模塊到達(dá)止點(diǎn)時(shí),滑塊回程,卸料板先工作,將凸模上的廢料卸掉,待模塊達(dá)到上指點(diǎn)時(shí),工作結(jié)束。

4 沖模結(jié)構(gòu)及設(shè)計(jì)

4.1 模具零件分類

模具組件及結(jié)構(gòu)設(shè)計(jì)。模具組件主要包括凸模、凸模固定板、墊板和防轉(zhuǎn)效等;凸模結(jié)構(gòu)類型繁多,可以做成圓形凸模結(jié)構(gòu),主要用來(lái)小直徑?jīng)_孔或者小件落料,也可以做成階梯形,增加電子插片的強(qiáng)度,固定板使用螺釘、銷釘與上模座連接在一起。

凸模長(zhǎng)度應(yīng)當(dāng)趨于標(biāo)準(zhǔn)哈,一般無(wú)需進(jìn)行計(jì)算,也可以根據(jù)模具的結(jié)構(gòu)確定。

凸模的刃口應(yīng)當(dāng)具備高度的耐磨性,應(yīng)當(dāng)可以承受沖裁過(guò)程中的沖擊力,應(yīng)當(dāng)具有較高的硬度和一定的韌性。本次設(shè)計(jì)的電子插片凸模材料為Cr12MoV,熱處理硬度取58~62HRC。

凸模表面粗糙度Ra=0.4~0.8um,固定部分表面粗糙度Ra=1.6~0.8um。本次設(shè)計(jì)的凸模有鍘刀、沖到正孔凸模,彎曲凸模和落料凸模。

4.2 凹模結(jié)構(gòu)設(shè)計(jì)

(1)凹模的形式與固定的方法有很多,大致可分為直壁式、斜壁式、凸臺(tái)等等,本次設(shè)計(jì)采用直壁式凹模洞口形式,且采用整體式凹模。

(2)凹模外形和尺寸確定:K為系數(shù),K為系數(shù),H=0.42*38.5=16.17,凹模壁厚C=16*16.17=25.87,凹模寬度B=38.5+2.5*16.17=78.93。同時(shí),為滿足凹模強(qiáng)度要求,凹模的長(zhǎng)、寬和高分別為125*100*30mm。

4.3 零件定位

零件定位的作用是為了使電子插片的毛坯或者半成品在沖壓件模具上能夠正確的定位,需要做好以下幾個(gè)方面的工作:

(1)送料方向控制。本次設(shè)計(jì)采用導(dǎo)料板送料,使用導(dǎo)料板從右向左送料時(shí),與條料相接近的導(dǎo)料板應(yīng)當(dāng)安裝在右側(cè),從前向后送料時(shí),導(dǎo)料板應(yīng)當(dāng)安裝在左側(cè)。

(2)送料步距控制。進(jìn)模首次沖壓條料時(shí)使用導(dǎo)料銷,通過(guò)測(cè)刃控制進(jìn)模送料步距,導(dǎo)正銷主要起到精準(zhǔn)定位的作用,導(dǎo)正銷主要有導(dǎo)入和定位兩個(gè)部分組成,本次設(shè)計(jì)采用測(cè)刃與導(dǎo)正銷聯(lián)合定距控制送料步距的方式,先使用鍘刀進(jìn)行粗定位,再使用導(dǎo)正銷進(jìn)行精準(zhǔn)定位。

(3)定位板。定位板有2種不同的形式,一種是通過(guò)毛坯外形進(jìn)行定性,另一種是利用毛坯的內(nèi)徑進(jìn)行定位。

4.4 泄料裝置與彈簧的選擇

(1)卸料裝置。卸料裝置起到卸料的重要作用,模具首次使用前,使用彈壓卸料裝置將條料壓緊防止條料在沖壓過(guò)程中出現(xiàn)位移或者塑性變形,進(jìn)而對(duì)凸模起到保護(hù)和導(dǎo)向的作用。

卸料裝置分為固定時(shí)泄料和彈壓泄料兩種,通常用于硬、厚、精度要求不高的工件沖裁;彈壓卸料一般由卸料板、彈性元件以及卸料螺絲釘組成,通常應(yīng)用于厚度小于1.5mm的板料,本次設(shè)計(jì)采用彈性卸料板。

4.5 彈簧選擇

彈簧使用援助螺旋壓縮彈簧,壓縮彈簧的符合Fj在對(duì)應(yīng)工作極限負(fù)荷狀態(tài)下的變形量Lj,根據(jù)所需的卸料力Fg以及最大壓縮形成Lo計(jì)算Fj和Lj,進(jìn)而選擇適合的彈簧。

4.6 模架

模架由上模座、下模座、模柄和導(dǎo)向裝置共同組成,模架是整副電子插片模具的骨架,模具上所有的零部件需要全部固定在模架的上邊,并且能夠承受其在沖壓過(guò)程中的所有荷載。模架的上模座通過(guò)模柄和壓力機(jī)的滑塊相連,下模座使用螺釘將模架固定在壓力機(jī)工作臺(tái)面上。上模和下模座之間的縫隙按照模架導(dǎo)向裝置保證定位的準(zhǔn)確性,使其具備足夠的強(qiáng)度。

4.7 模柄

一般情況下,對(duì)于中小型的電子插片沖壓件模具都是通過(guò)模柄將模具固定在壓力機(jī)的滑塊上,模柄分為剛性模柄和浮動(dòng)模柄兩種類型。其中,浮動(dòng)模柄指的是模柄對(duì)應(yīng)的上模座能夠微微擺動(dòng),使用浮動(dòng)模柄后,壓力機(jī)滑動(dòng)產(chǎn)生的誤差不會(huì)給上模座、下模座帶來(lái)任何影響、本次設(shè)計(jì)采用浮動(dòng)模柄,及壓入式模柄,將其與上模支座H7im6配合,直徑為40mm。

5 其他零件的設(shè)計(jì)

5.1 固定板設(shè)計(jì)

凸模的固定板應(yīng)當(dāng)具備足夠的厚度、強(qiáng)度和耐磨性,為保證多次安裝和拆修后電子插片沖壓件模具的精度不變,多工位級(jí)進(jìn)模的凸模板應(yīng)當(dāng)具備足夠的耐磨性,對(duì)于普通的進(jìn)模,凸模板可選擇45鋼,卒火硬度為42~45HRC。

5.2 墊板設(shè)計(jì)

所有墊板的外形、大小應(yīng)當(dāng)一致,厚度為5mm。大一些的模具有特殊的要求,可按照電子插片的用途加厚,一般選用45鋼,熱鍍處理選擇43~48HRC。

6 結(jié)語(yǔ)

本次電子插片沖壓件模具設(shè)計(jì)結(jié)合實(shí)際情況,主要從電子插片簡(jiǎn)介、電子插片沖壓件模具設(shè)計(jì)、凹凸模刃口尺寸確定、沖模結(jié)構(gòu)及設(shè)計(jì)以及固定板和墊板的設(shè)計(jì)進(jìn)行了詳細(xì)的研究。研究結(jié)果表明:電子插片沖壓件模具設(shè)計(jì)采用多工位級(jí)進(jìn)模制造的方法,生產(chǎn)效率高,產(chǎn)品質(zhì)量好,勞動(dòng)強(qiáng)度低,而且節(jié)省原材料,應(yīng)該是首選的生產(chǎn)方式。