魚骨型倉庫布局下揀貨方式的選擇

劉旺盛,江雨瑤,馬國旺,曾 艷

(集美大學航海學院,福建 廈門 361021)

0 引言

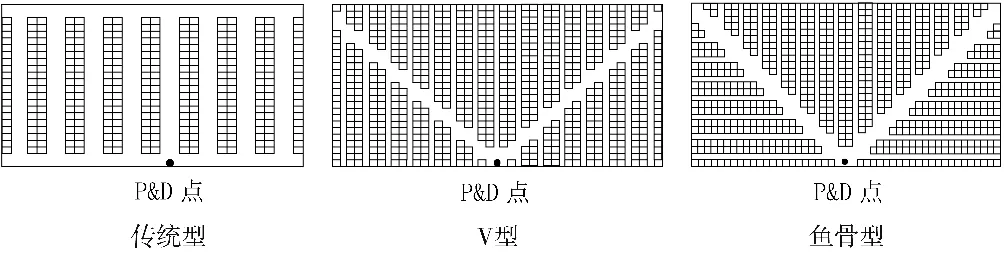

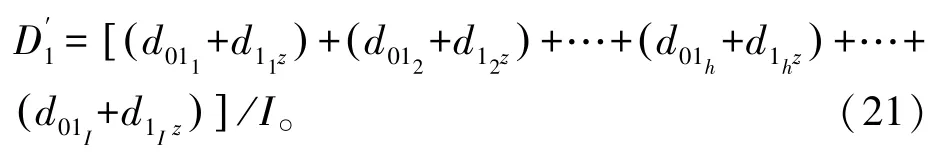

目前,絕大多數的企業倉庫依然使用的是豎直通道這種傳統布局,然而Gue 等[1]提出了兩種新的倉庫布局:flying-V(V 型)布局和fishbone(魚骨型)布局(見圖1),并且證明了在總貨位量相等的情況下,V 型倉庫從對角線交叉通道垂直延伸的設計可以減少8%~12%的工人預期旅行距離;魚骨型倉庫從對角線交叉通道水平和垂直延伸的設計可以將預期的移動成本降低20%以上。大量的研究人員對這兩種新型倉庫布局進行了深入研究:Pohl 等[2]、Cardona 等[3]對魚骨型倉庫提出了最佳倉庫布局方法;Rakesh 等[4]、Zhou 等[5]、張新艷等[6]和劉建勝等[7]都基于魚骨型倉庫布局,對倉庫揀貨路徑進行了優化。在上述研究基礎上,本文采用移動成本最低的魚骨型倉庫布局來討論基于訂單數據的揀貨方式的選擇。

圖1 傳統型倉庫、V 型倉庫以及魚骨型倉庫布局

訂單揀選是倉庫和庫存管理活動的重要組成部分,訂單揀選成本占倉庫成本的一半[8]。揀貨作業在倉庫的總作業中顯得尤為重要,并且越靠近供應鏈下游客戶的訂單越呈現出“多品種、多頻次、少量”的特點[9],因此對于配送中心而言,選擇一種合適的揀貨方式非常重要。基本的揀貨方式有兩種:單一訂單揀選和批量揀選[10],也即“摘果式”揀貨和“播種式”揀貨。

“摘果式”揀貨方式是指揀貨員按照訂單的要求前往倉庫揀貨區,逐一將訂單上貨品揀出的過程。“播種式”揀貨方式是指在進行揀取工作之前,將一定時間內的所有訂單集合成一個揀貨批次,再將貨品按照品項進行分類匯總,然后將這些商品從揀貨區揀出,放到二次分揀區,之后再由員工根據每張客戶訂單進行二次分揀的過程。

由于科技的發展,用于提高倉庫揀貨作業效率的技術也越來越多,有學者針對“摘果式”和“播種式”兩種揀貨方式設計了電子標簽分揀技術[11]和光線指引輔助揀選技術[12],用來加快揀貨速度、減少出錯率。因為兩種揀貨方式的作業工序不同,每種揀貨方式有其適用的場景,更多的研究是在單一的揀貨方式基礎上進行,例如Donald 等[13]在“摘果式”揀貨的基礎上討論了如何設計倉庫來減少揀貨移動距離,Grosse 等[14]在“播種式”揀貨基礎上討論人的因素對訂單揀選的影響,Islar 等[15]對“摘果式”揀選路徑進行優化,田維彬[16]在“播種式”揀貨基礎上對倉庫儲位進行優化,黎妙娟[17]通過排隊理論解決了“播種式”揀選訂單的資源配置問題。很多研究是采用定性的方法對“摘果式”和“播種式”兩種揀貨方式的優缺點以及適用條件進行了細致的描述[18-19]。柯晟劼[20]以作業時間為評價標準,基于訂單數據四個要素建立了揀貨方式作業時間模型,以此用定量的方法來為物流配送中心選擇恰當的揀貨方式。蔣發[21]基于訂單數據中的四個要素,以訂單品項的重合度為核心,設立動態標準線,用定量的方法得到對應的揀貨方式。

綜上,很少有研究涉及揀貨方式的選擇,少數對揀貨方式選擇的研究基本是基于經驗和定性分析,進行定量化比較的較少,并都是基于傳統型倉庫布局下的討論,未見有基于魚骨型倉庫布局下揀貨方式選擇的研究。但魚骨型倉庫庫內行走成本更低,因此本文基于魚骨型倉庫,建立兩種揀貨模式下的揀貨作業時間模型,通過比較這兩種揀貨作業時間,探討分析各種情形下理想的揀貨方式。

1 基本概念和流程

1.1 魚骨型倉庫模型

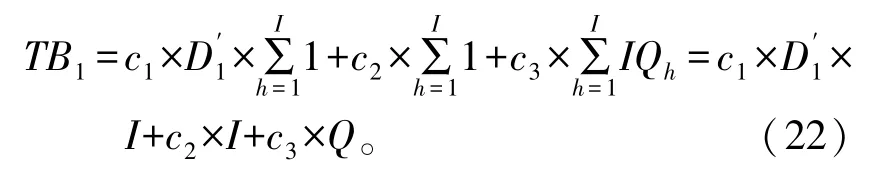

本文選取的魚骨型倉庫的入庫以及出庫操作不在同一時間,倉庫布局如圖2所示。魚骨型倉庫只有一個倉庫門,每次存取貨后都必須回到該倉庫門等待下一次的存取操作,因此該倉庫門就是倉庫的起始點,即P&D 點。該倉庫采取的是人到貨揀選系統,揀貨員從不同的存儲位置上收集訂單上的貨品[22]。該魚骨型倉庫布局分為四個揀貨區,貨區編號如圖依次為①、②、③、④,倉庫布局左右對稱。布局中有兩條斜主通道、前后左右四條主通道、兩貨架之間的揀貨通道、貨位以及P&D 點左右兩邊的分揀臺。倉庫內貨位按照品項種類存放商品。設r(r=1,2,3,4)表示貨區號,x(x=1,2,3,…,xmax)表示貨架的排數,y(y=1,2,3,…,ymax)表示貨架的列數。圖2標明了各區貨架排和列的編號順序,每一個貨位都有固定的編號,(r,x,y)表示位于r區x排y列的貨位,如P&D 點編號為(0,0,0),(2,5,3)表示2 區5 排3列。揀貨通道號與貨架的排數之間存在規律,可用貨架排數表示揀貨通道號。對該魚骨型倉庫布局作以下假設:

圖2 魚骨型倉庫基本結構

(1)每個貨位的幾何尺寸一樣,不考慮貨架的高度;

(2)揀選距離不考慮同一個通道左右兩側貨物揀選時行走的距離;

(3)揀貨通道的兩端都可以進入,允許在通道內折回;

(4)該倉庫存在一個P&D 點,揀貨人員從該P&D 點出發,結束揀貨后回到該P&D 點;

(5)一次訂單揀選總量不超過揀貨車的最大載重量。

1.2 訂單數據概念界定

訂單數據的四個要素分別為:客戶數E(order entry)、商品種類數I(item)、訂貨數量Q(quantity)、訂單列表行數L(order list line)。田維彬[16]對這四個要素進行交叉分析得到:每張客戶訂單的訂貨品項數量用EN表示,每張客戶訂單的總訂貨數量用EQ表示,各商品種類的總訂貨數量用IQ表示,每個商品種類的訂貨次數用IK表示。

1.3 “摘果式”揀貨方式的作業工序

根據黃晨璐[10]的研究,“摘果式”揀貨方式以客戶訂單為揀選單,一次揀選完成一個客戶訂單,不需要再進行分貨。具體作業工序如下:

①準備工作:生成揀選資料,揀貨員領取揀貨單(即客戶訂單),準備周轉箱以及推車等;

②對照揀貨單:揀貨員對照揀貨單查看待揀商品;

③移動:揀貨員步行至貨品存放的貨架位置;

④揀取放入:揀貨員將確認無誤的商品揀取放入周轉箱;

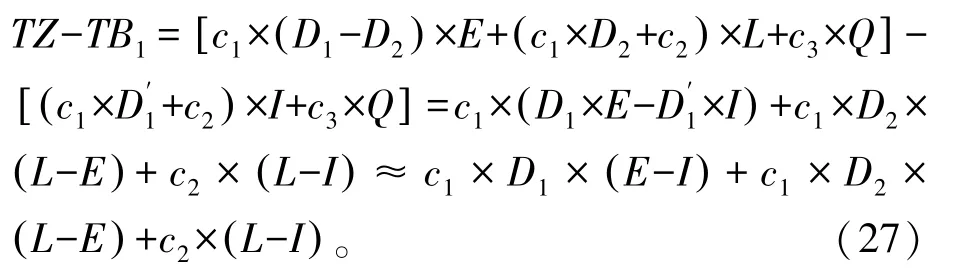

⑤結束返回:反復進行工序②→④直至揀貨單(即客戶訂單)上面的商品全部揀出,返回出發點。

⑥反復進行②→⑤工序直至全部客戶訂單都揀貨完成。

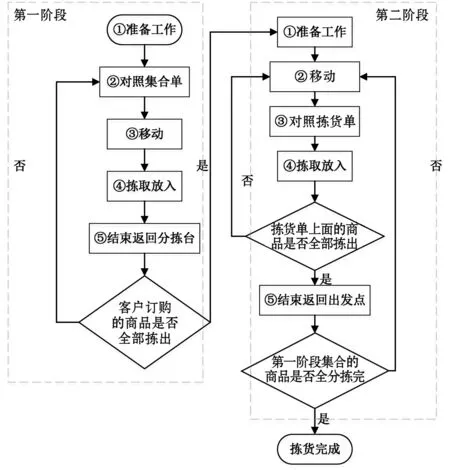

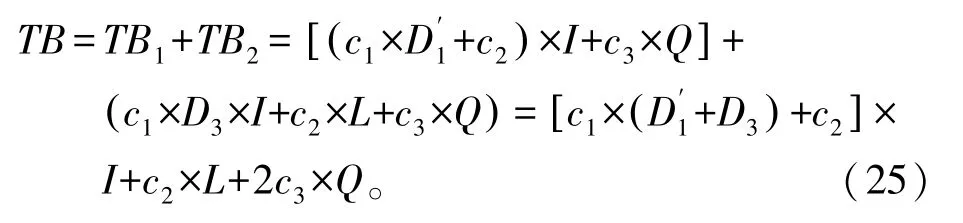

具體作業流程如圖3所示。

圖3 “摘果式”揀貨方式的作業流程

分析發現“摘果式”揀貨作業工序中較花費時間的有3 道工序:對照揀貨單、移動、揀取放入。其中“移動”這道工序花費時間最多,“對照揀貨單”以及“揀取放入”花費時間較少。

1.4 “播種式”揀貨方式的作業工序

根據黎妙娟[17]的研究,“播種式”揀貨作業分為兩個階段:第一階段,先將客戶訂單匯合,之后按照商品品類集合形成集合單進行揀選;第二階段,按照客戶訂單進行二次分揀。具體作業工序如下。

(1)第一階段:

①準備工作:對客戶訂單集合并形成集合單,揀貨員領取集合單,準備集貨箱以及推車等。②對照集合單:揀貨員對照集合單查看待揀商品。③移動:揀貨員步行至貨品存放的貨架位置。④揀取放入:揀貨員將確認無誤的商品揀取放入集貨箱。⑤結束返回:集合單商品揀選完畢,返回分揀臺。反復進行工序②→⑤直至所有客戶訂購的商品全部揀出,然后進入第二階段。

(2)第二階段:

①準備工作:領取揀貨單(即客戶訂單),準備周轉箱以及推車等。②移動:揀貨員步行至集貨箱放置處(即分揀臺)。③對照揀貨單:揀貨員對照揀貨單查看集貨箱。④揀取放入:揀貨員將集貨箱中確認無誤的商品揀取放入周轉箱,反復進行工序②→④直至揀貨單上面的商品全部揀出(因為在分揀臺各集貨箱相鄰放置,所以在分揀同一個揀貨單的時候只重復進行②與④,因③移動距離太短忽略不計)。⑤結束返回:揀選單商品揀選完畢,返回出發點。按照客戶訂單進行分貨,直至把第一階段集合的全部商品分完。“播種式”揀貨作業流程如圖4所示。

圖4 “播種式”揀貨方式的作業流程

分析發現“播種式”揀貨作業工序中較花費時間的有6 道工序,分別是兩個階段中的情況:(1)對照單據;(2)移動;(3)揀取放入。其中“移動”這道工序花費時間最少,“對照單據”以及“揀取放入”花費時間較多。

2 揀貨方式作業時間的建模

2.1 問題描述

根據國內外研究,對于如何選擇理想的揀貨方式缺乏合理的定量化標準,文獻[20]基于訂單數據提出了以揀貨作業時間為揀貨方式選擇的標準,但其對揀貨流程中移動工序所涉及的研究不深,對“播種式”第二階段的作業時間計算不完善,整體實際應用性不強。針對這一問題,本文在文獻[20]的基礎上,基于旅行成本最低的魚骨型倉庫來對移動工序所花費的時間進行計算,并且完善了“播種式”揀選第二階段的作業時間,基于訂單數據中的四個要素建立了揀貨作業時間模型,以揀貨作業時間為標準來定量化選擇理想的揀貨方式。

2.2 魚骨型倉庫揀貨移動距離求解模型

基于旅行成本最低的魚骨型倉庫分析揀貨作業中的移動距離。

參數設置:

G:貨物的重量;

Gmax:揀貨車的最大載重量;

n:一次揀選作業中待揀選點的數目;

i、j:待揀選點集合中任意的揀選點;

z:分揀臺所在位置;

dij:任意揀選點i、j間的距離;

d01:第一個揀貨點到P&D 點的距離;

dn0:最后一個揀貨點到P&D 點的距離;

Ai:揀選點i所在的通道號;

Ki:揀貨點i所在的貨區號;

Si:揀選點i到通道起始端的距離;

Li:揀選點i所在的通道的長度;

a:相鄰揀貨通道間的距離;

b:相鄰揀貨通道斜主干道的長度;

v:揀貨通道轉至前后主通道或左右主通道行走的距離;

w:揀貨通道轉至斜主通道行走的距離;

X:分揀臺到左右主通道起始端的距離;

Y:分揀臺到P&D 點的距離;

Uij:揀選完i后是否前往揀選點j

式(1)表示如果揀選完i點后立即去揀選點j揀選則取值為1,否則取值為0;式(2)和式(3)表示每個待揀選點只能被揀選一次;式(4)表示揀貨作業從P&D 點開始,揀貨作業完成后需要回到P&D 點;式(5)表示一次訂單揀選總量不超過揀貨車的最大載重量。

根據倉庫布局的對稱性,兩揀貨點在②④區和③④區的距離公式分別參照①③區和①②區。根據上述參數設計,魚骨型倉庫布局簡圖如圖5所示。

圖5 魚骨型倉庫布局簡圖

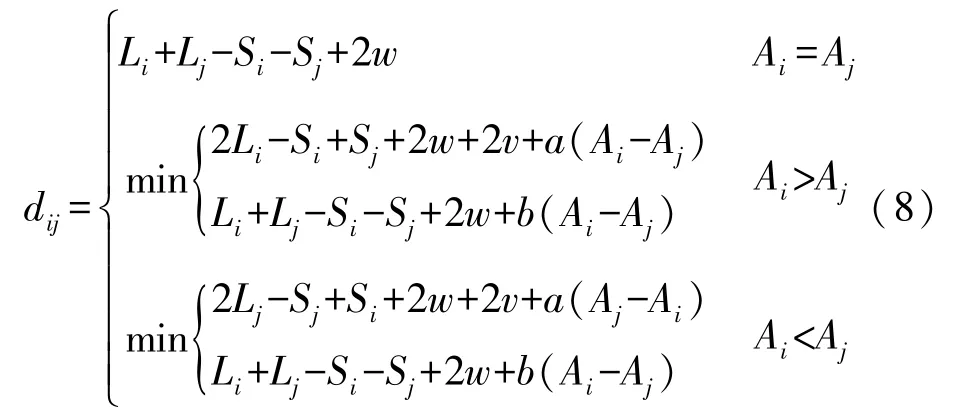

下面對兩揀貨點間距離dij進行分類計算:

(1)P&D 點與任意的揀選點的距離;

(2)任意兩個揀選點之間的距離:

a)位于同區的兩揀貨點距離;

b)分別位于①②區的兩揀貨點距離;

c)分別位于①③區的兩揀貨點距離;

d)分別位于①④區的兩揀貨點距離;

e)分別位于②③區的兩揀貨點距離。

以上的兩種分類涵蓋了魚骨型倉庫布局中所有的兩點間的揀貨距離。

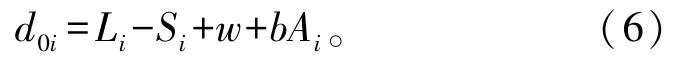

P&D 點與任意的揀選點的距離公式:

(1)位于同區的兩揀貨點距離公式:

(2)分別位于①②區的兩揀貨點距離公式:

(3)分別位于①③區的兩揀貨點距離公式:

(4)分別位于①④區的兩揀貨點距離公式:

(5)分別位于②③區的兩揀貨點距離公式:

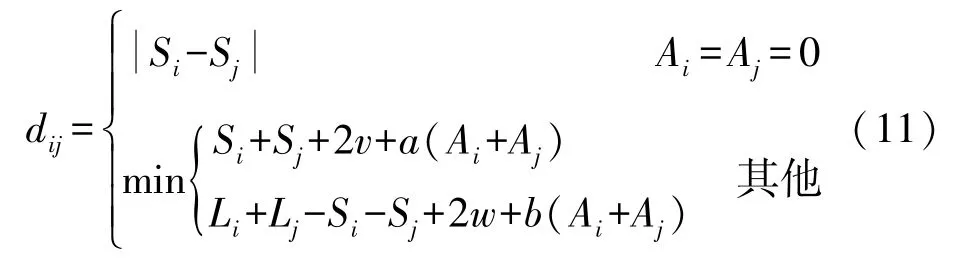

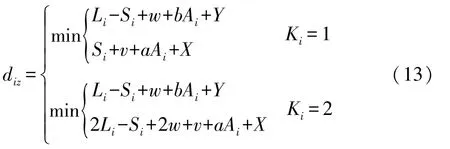

下面對任一揀貨點與分揀臺之間的距離diz進行分類計算:

(1)P&D 點與分揀臺之間的距離公式:

(2)任一揀貨點與分揀臺之間的距離公式:

根據倉庫布局的對稱性,當揀貨點在③或④區時,任一揀貨點與分揀臺之間的距離公式參照揀貨點在②或①區的公式。

2.3 “摘果式”揀貨方式作業時間的建模

參數設計:

E:客戶訂單數;

I:貨品種類數;

Q:訂貨數量;

L:訂單列表行數;

k:對第k個客戶訂單進行“摘果式” 揀貨(k= {1,2,…,E});

EN:每張客戶訂單的訂貨品項數量(在“摘果式”揀貨作業中,EN=n≥1,n為一次揀選作業中待揀選點的數目);

ENk:第k個客戶訂單的訂貨品項數量(在“摘果式”揀貨作業中,ENk=nk,nk為第k次揀選作業中待揀選點的數目);

EQ:每張客戶訂單的總訂貨數量;

EQk:第k個客戶訂單的總訂貨數量;

TZ:“摘果式”揀貨作業總時間;

TZk:第k次“摘果式”揀貨作業時間;

TS:“摘果式”揀貨作業中對照揀貨單花費的總時間;

TSk:第k次“摘果式”揀貨作業中對照揀貨單花費的時間;

TM:“摘果式”揀貨作業中移動花費的總時間;

TMk:第k次“摘果式”揀貨作業中移動花費的時間;

TP:“摘果式”揀貨作業中揀取放入花費的總時間;

TPk:第k次“摘果式”揀貨作業中揀取放入花費的時間;

c1:揀貨員的移動系數(平均移動速度的倒數);

c2:對照單據一次所需要的時間;

c3:揀取放入一個商品所需要的時間;

第k次“摘果式”揀貨作業時間模型如下:

“往返距離”表示從P&D 點出發到達第一個揀貨點的距離以及從最后一個揀貨點出發到達P&D 點的距離之和。在“摘果式”全部揀貨作業中“往返距離”的平均移動距離D1的表達式:

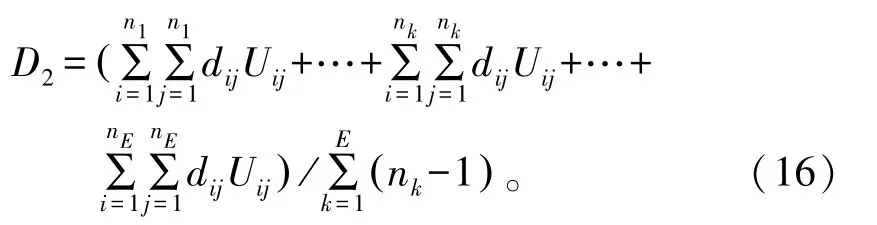

全部揀貨作業時在商品間移動的平均距離D2的表達式:

第k次“摘果式”揀貨作業發生了一次“往返”以及(ENk-1)次在商品間的移動,第k次“摘果式”揀貨作業移動花費的時間表達式:

第k次“摘果式”揀貨作業中對照揀貨單的次數是ENk次,第k次“摘果式”揀貨作業中對照揀貨單花費的時間表達式:

第k次“摘果式”揀貨作業中揀取放入商品的次數是EQk次,第k次“摘果式”揀貨作業中揀取放入花費的時間表達式:

“摘果式”揀貨作業總時間模型如下:

2.4 “播種式”揀貨方式作業時間的建模

參數設計:

h:對第h種商品進行“播種式” 揀貨(h= {1,2,…,I} );

IQ:各商品種類的總訂貨數量;

IQh:第h種商品的總訂貨數量;

IK:每個商品種類的訂貨次數(IK≥1);

IKh:第h種商品的訂貨次數;

TB1:“播種式”揀貨作業第一階段總時間;

TB2:“播種式”揀貨作業第二階段總時間;

TB:“播種式”揀貨作業總時間;

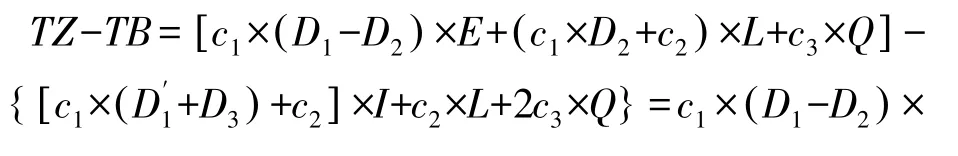

“來回距離”表示從P&D 點出發到達揀貨點的距離以及從這個揀貨點出發到達分揀臺的距離之和。在“播種式”揀貨第一階段的全部揀貨作業中“來回距離”的平均移動距離D'1的表達式:

“播種式”揀貨第一階段的作業時間模型可以通過將“摘果式”揀貨作業時間模型中的客戶數替換成商品的種類數來得到,見式(22)。其中第一項為移動至貨架位置所需的時間,第二項為對照集合單查看商品的時間,第三項為將商品揀取放入集貨箱所需的時間。

在“播種式”揀貨第二階段的作業中,分貨作業是指從P&D 點移動至分揀臺,然后將商品從集貨箱里面按照客戶訂單分揀到周轉箱,之后再回到P&D 點。因為就處在分揀臺各集貨箱相鄰放置,移動這道工序時由于集貨箱間距離太短而忽略不計,所以在分揀一個揀貨單的時候只重復進行對照揀貨單以及揀取放入這兩道工序,中間的移動工序不重復計算。每次分貨作業的平均移動距離D3的表達式如下:

“播種式”揀貨第二階段的作業時間模型如式(24),其中第一項為移動至集貨箱放置處(即分揀臺)所花費的時間,第二項為對照揀貨單查看集貨箱的時間,第三項為將商品揀取放入周轉箱所花的時間。

“播種式”揀貨作業總時間模型:

3 基于訂單數據分析探討合適的揀貨方式

3.1 “摘果式”揀貨與“播種式”揀貨總作業時間的比較

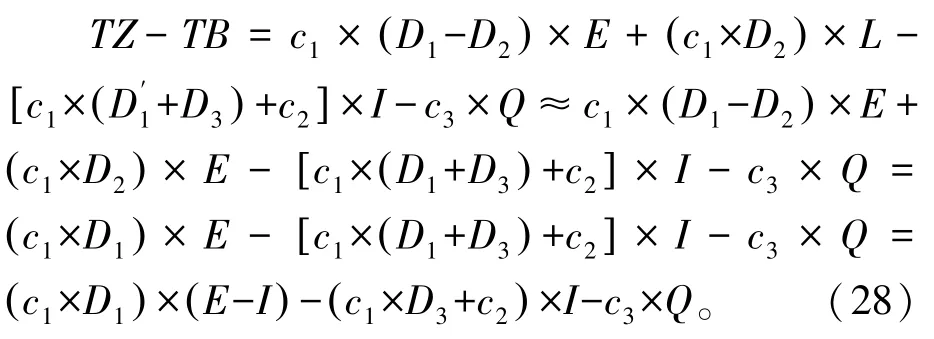

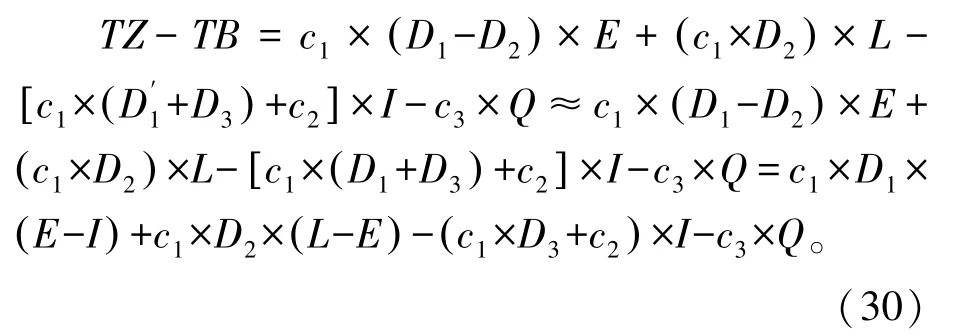

為基于訂單數據探討出合適的揀貨方式,本研究將“摘果式”揀貨作業花費的總時間TZ減去“播種式”揀貨花費的總作業時間TB,即用式(20)減去式(25),得到下面表達式。

對式(26)進行分析,因為一般情況下D1>D2,可得出E、L的值越大,那么式(26)中第一項以及第二項值越大,那么“摘果式”揀貨作業花費的時間越多,理想的揀貨方式越傾向于選擇“播種式”揀貨;I、Q的值越大,那么式(26)中第三項以及第四項值越大,那么“播種式”揀貨作業花費的時間越多,理想的揀貨方式也就越傾向于選擇“摘果式”揀貨方式。

3.2 “摘果式”揀貨與“播種式”揀貨第一階段作業時間的比較

為了對訂單數據中的各個要素與揀貨方式的選擇進行更詳細地分析,首先對“摘果式”揀貨與“播種式”揀貨第一階段的作業時間進行比較。將“摘果式”揀貨總作業時間TZ減去“播種式”揀貨第一階段的作業時間TB1,即用式(20)減去式(22)。因為分揀臺距離P&D 點很近,“摘果式”全部揀貨作業中“往返距離”的平均移動距離D1與“播種式”第一階段的全部揀貨作業中“來回距離” 的平均移動距離D'1近似相等,于是令D1'≈D1。

結合式(27)對E、I、L三個要素進行比較,分析出各訂單數據與選擇揀貨方之間的關系。

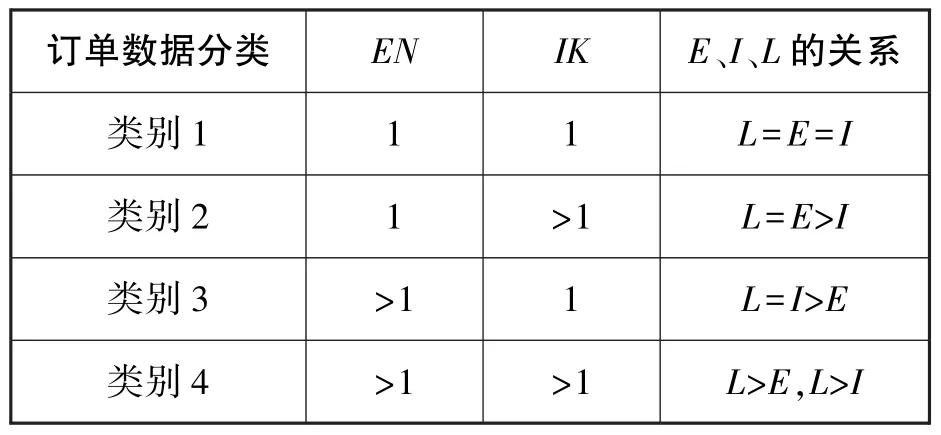

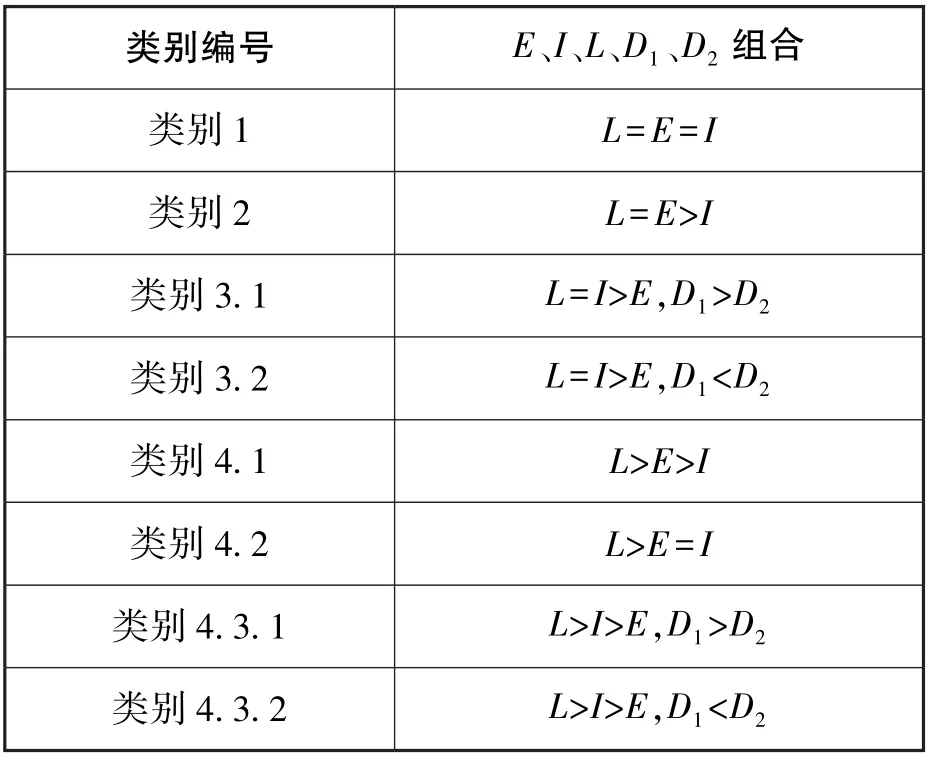

(1)當L改變時,E、I、L之間的大小關系如表1所示。

表1 訂單數據的分類

類別1:L=E=I

當L=E=I時,即表示每個客戶都只訂購一種商品,并且每種商品也只有一個客戶訂購,此類訂單若采用“播種式”揀貨,不需要進行第二階段的分貨。此時式(27)的第一項值為零,第二項值為零,第三項的值為零,因此式(27)最終值為零。“摘果式”揀貨作業與“播種式”揀貨作業第一階段耗時一樣,并且“播種式”揀貨不需要進行第二階段,所以當L=E=I時,采用“摘果式”揀貨或“播種式”揀貨均可。

類別2:L=E>I

當L=E>I時,即表示每個客戶都只訂購一種商品,但多數商品不止一個客戶訂購。此時式(27)的第一項值為正,第二項值為零,第三項值為正,因此式(27)最終值為正。當L=E>I時,“摘果式”比“播種式”第一階段耗時多,再將“摘果式”揀貨作業時間與“播種式”揀貨總作業時間相比較,將式(26)整理如下:

因為分揀臺離P&D 點很近,分貨作業的平均移動距離D3也會很小。在倉庫揀貨作業中移動作業最耗費時間,揀取放入商品這一作業所花費的時間較少,對照單據花費的時間更少。當L=E>I時,式(28)第一項值為正,第二項和第三項值較小,式(28)最終值為正,那么“摘果式”揀貨作業花費時間較多,可知此時采取“播種式”揀貨方式較好。

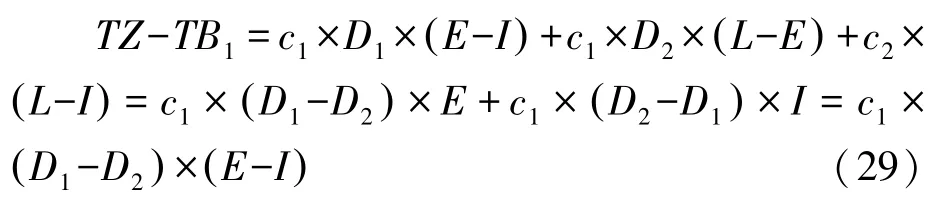

類別3:L=I>E

當L=I>E時,表示有客戶訂購不止一種商品,每種商品只有一個客戶訂購,此類訂單若采用“播種式”揀貨,不需要進行第二階段的分貨。此時可以將式(27)整理如下:

由式(29)可知,當L=I>E時,(E-I)<0,所以式(29)最終值為正或者負取決于D1與D2的大小關系,以下分為類別3.1 和類別3.2 詳細討論D1與D2的大小對式(29)的影響。

類別3.1:L=I>E,D1>D2

當L=I>E、D1>D2時,(TZ-TB1)<0,式(29)值為負,“摘果式”比“播種式”第一階段耗時少,因此采用“摘果式”揀貨方式較好。

類別3.2:L=I>E、D1<D2

當L=I>E,D1<D2時,(TZ-TB1)>0,式(29)值為正,“摘果式”比“播種式”第一階段耗時多,并且此時不需要進行“播種式”揀貨的第二階段,因此采用“播種式”揀貨方式較好。

類別4:L>E、L>I

當L>E、L>I時,表示客戶訂購不止一種商品,每種商品不止一個客戶訂購。此時式(27)的第二項值為正,第三項的值為正,第一項值是正或負需要比較E、I兩者之間的大小得出。因此,對此類情況繼續進行如下分析。

類別4.1:L>E>I

當L>E>I時,式(27)的第一項值為正,第二項值為正,第三項的值為正,因此式(27)最終值為正。由此可知當L>E>I時,“摘果式”比“播種式”第一階段耗時多。再將“摘果式”揀貨作業時間與“播種式”揀貨總作業時間相比較,將式(26)整理如下:

當L>E>I時,式(30)第一項值為正,第二項值為正,第三項和第四項值很小,式(30)最終值為正,那么“摘果式”揀貨作業花費時間較多,可知此時采取“播種式”揀貨方式較好。

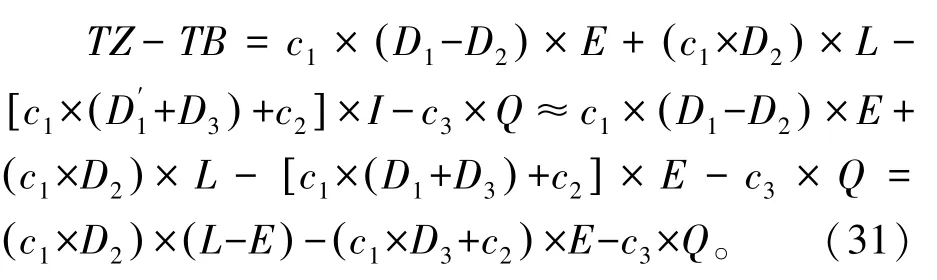

類別4.2:L>E=I

當L>E=I時,式(27)的第一項值為零,第二項值為正,第三項值為正,因此式(27)最終值為正。由此可知當L>E=I時,“摘果式”比“播種式”第一階段耗時多。再將“摘果式”揀貨作業時間與“播種式”揀貨總作業時間相比較,將式(26)整理如下:

當L>E=I時,式(31)第一項為正,第二項和第三項值很小,式(31)最終值為正,那么“摘果式”揀貨作業花費時間多,可知此時采取“播種式”揀貨方式較好。

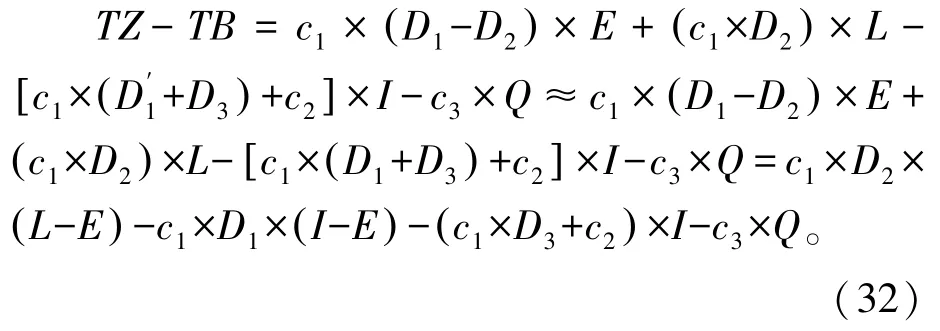

類別4.3:L>I>E

當L>I>E時,式(27)的第一項值為負,第二項值為正,第三項值為正,此時無法判斷式(27)最終值的正負。再將“摘果式”揀貨作業時間與“播種式”揀貨總作業時間相比較,將式(26)整理如下:

要得出式(32)最終值的正負,應該主要比較式(32)中第一項與第二項值的大小,即將各項移動所花費的時間作比較,下面分為類別4.3.1 和類別4.3.2 分別對移動距離大小做比較,分析出式(32)最終值的正負。

類別4.3.1:L>I>E、D1>D2

當L>I>E、D1>D2時,式(32)每一項值均為正,雖然(L-E)>(I-E),但兩者之間的差值不大,并且D1>D2,此時第一項減去第二項值為負,后面兩項值均很小,那么此時式(32)最終值為負,“播種式”揀貨作業花費時間較多,此時采用“摘果式”揀貨方式較好。

類別4.3.2:L>I>E、D1<D2

當L>I>E、D1<D2時,式(32)每一項值均為正,因為(L-E)>(I-E)且D2>D1,此時第一項減去第二項后,值為正,第三項以及第四項值很小,那么這時式(32)最終值為正,“摘果式”揀貨作業花費時間較多,此時采用“播種式”揀貨方式好。

3.3 結論分析

本研究對訂單數據中的四個要素:客戶數E、商品的種類數I、訂貨數量Q以及訂單的列表行數L進行分析比較,對訂單數據進行分類,分析各要素對揀貨方式選擇的影響和各種類別下哪一種揀貨方式耗時較短。總體來看,E、L的值越大,理想的揀貨方式越傾向于選擇“播種式”揀貨;I、Q的值越大,理想的揀貨方式也就越傾向于選擇“摘果式”揀貨方式。

根據以上分析,將E、I、L三種要素以及距離D1、D2的比較進行整理,得到理想揀貨方式有八種類別組合,如表2所示。

表2 各類別下E、I、L 三種要素以及距離D1、D2 的組合

對這八種組合下對應的理想揀貨方式的選擇進行整理,結果如表3所示。

表3 理想揀貨方式的選擇

4 總結與展望

本研究在魚骨型倉庫布局下基于訂單數據中的四個要素(客戶數E、商品種類數I、訂貨數量Q和訂單列表行數L),對揀貨方式的選擇進行了定量的分析。文章首先對兩種揀貨方式的作業流程進行了分析,得出揀貨過程中較花費時間的工序是對照單據查看待揀商品、移動以及揀取放入商品。無論哪種模型,移動花費時間的占比比較大,對照單據查看待揀商品和揀取放入商品花費時間較少。基于魚骨型倉庫得出移動距離模型,隨后基于訂單數據對所花費的時間進行建模,得出各揀貨方式的作業時間模型。將各揀貨作業時間進行比較,得出理想揀貨方式的選擇與訂單數據中四個要素之間的關系。總體來看E、L的值越大,理想的揀貨方式越傾向于選擇“播種式”揀貨;I、Q的值越大,理想的揀貨方式越傾向于選擇“摘果式”揀貨方式。本研究是基于魚骨型倉庫進行的分析探討,若要研究其他類型倉庫下揀貨方式的選擇,可以直接替換成所研究倉庫的距離公式。

本研究對多處時間以及距離做出了近似估計,缺乏數據的驗證。此外,物流配送中心在實際運營時,也會遇到加急訂單,需要單獨進行揀貨分析。

將來可以帶入倉庫訂單數據對上述分析進行驗證。對倉庫里面的特殊訂單作進一步分析,單獨確定其揀貨方式選擇情況。現在倉庫更多地趨向于無人化、智能化,未來可以基于智能化的倉庫來確定揀貨方式的選擇。