SD5切絲機進刀機構的改進

王新輝,彭振全,欒勝勇,陳劍鋒,韓冬先,牟 冰,李洪濤

1.山東中煙工業有限責任公司青島卷煙廠,山東省青島市嶗山區株洲路137號 266000

2.廣東中煙工業有限責任公司廣州卷煙廠,廣州市荔灣區環翠南路88號 510385

3.山東中煙工業有限責任公司技術中心,山東省青島市嶗山區株洲路137號 266000

SD5 系列切絲機由意大利Garbuio-Dickinson 公司設計研發,采用柔性切絲理念,能夠對高含水率(18%~28%)片煙進行切絲加工,且具有煙絲長度可控制等特點[1]。在切絲機運行過程中,磨刀器控制磨刀砂輪對切絲刀片進行磨削,避免因刀片變鈍而影響切絲效果。當刀片磨損量較大時,由進刀機構控制刀片前進以自動補償刀片損耗[2]。但在實際生產中發現進刀機構常存在異物損傷進給桿、撥桿連接螺紋松動、回轉體鉸接軸磨損以及進刀量不恒定等問題,導致進刀機構運行不穩定。近年來針對切絲機進刀機構已有較多研究。候勁等[3]根據SD5切絲機進刀機構的空間結構設計了一種進給桿保護裝置,避免異物進入進給桿與導向進給桿之間的縫隙;何洋等[4]采用涂抹螺紋緊固膠的方式,解決了SD5切絲機進刀機構撥桿與滑套之間連接螺紋松動等問題;羅榕青[5]通過分析RC4 切絲機進刀機構工作原理,在軸孔上增加鑲套結構,解決了回轉體轉動鉸鏈出現的偏磨問題。對于如何實現切絲機進刀機構進刀量固定,唐兵[6]基于旋轉式切絲機設計了一種新型進刀裝置,但需要加工改造的零部件較多。為此,通過分析SD5 切絲機進刀機構結構及傳動方式,對回轉體與進給桿的連接及傳動方式進行了改進,以期減小磨刀砂輪對刀片的沖擊,提高切絲機進刀機構運行穩定性。

1 問題分析

1.1 工作原理

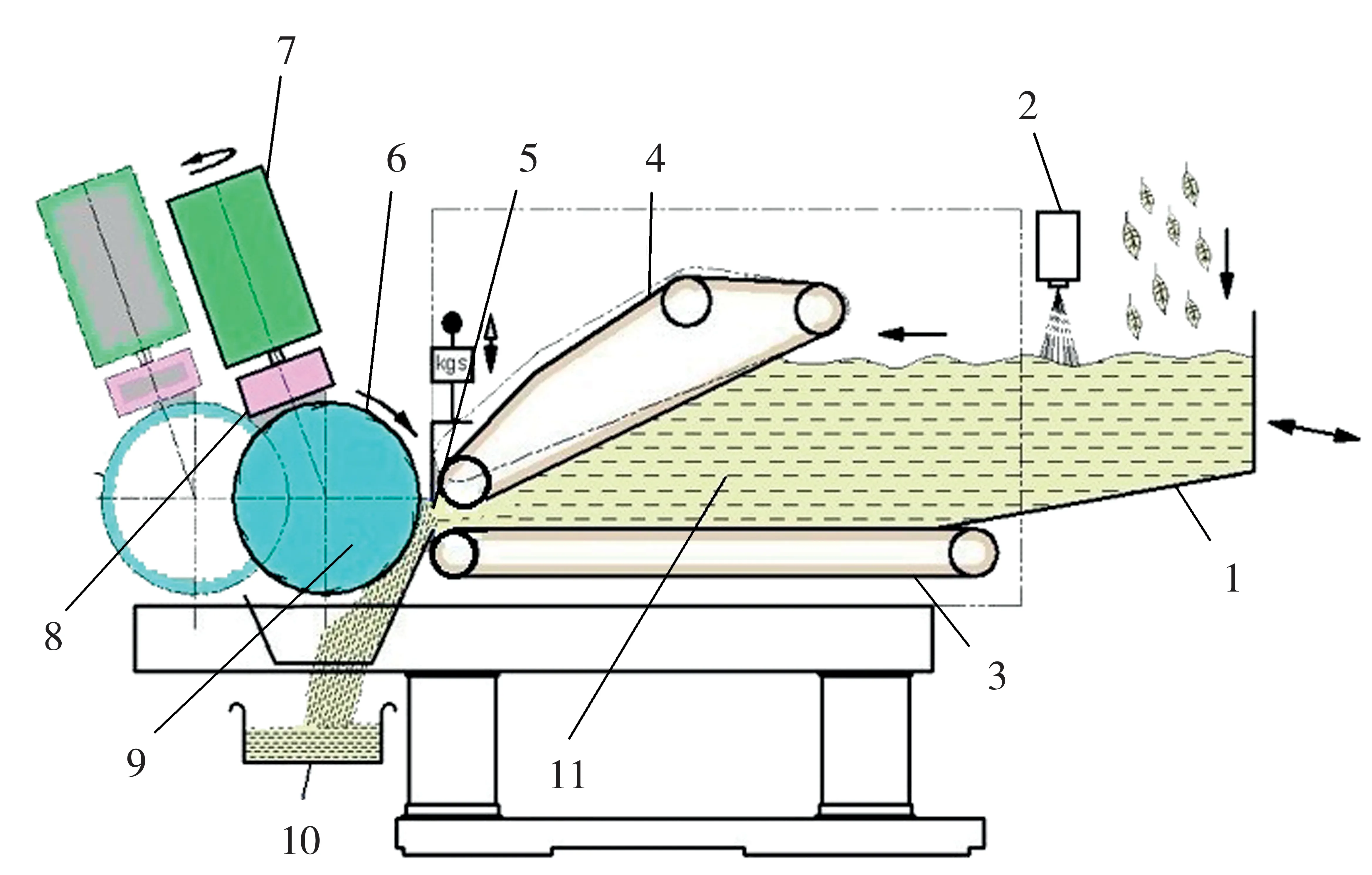

SD5 切絲機由喂料系統、銅排鏈、刀門系統、磨刀器、刀輥以及振動輸送機等部分組成,見圖1。片煙經喂料系統(1)進入由下銅排鏈(3)、上銅排鏈(4)和兩側襯板(11)組成的楔形料槽;上下銅排鏈同步運行將物料壓緊并輸送至刀門系統(5),刀輥(9)上均勻分布的10 把刀片(6)隨刀輥高速旋轉對物料進行切割;磨刀器(7)控制高速旋轉的磨刀砂輪(8)做橫向往復運動對刀片進行磨削[7],確保刀刃鋒利的同時使刀輥切割外徑保持不變;當磨刀器往復次數達到設定值5次時,切絲機控制系統中的移動計數器發出信號,氣動系統電磁閥導通,通過刀輥內部的進刀機構控制刀片前進以補償刀片損耗。

圖1 SD5切絲機結構示意圖Fig.1 Structure of SD5 tobacco cutter

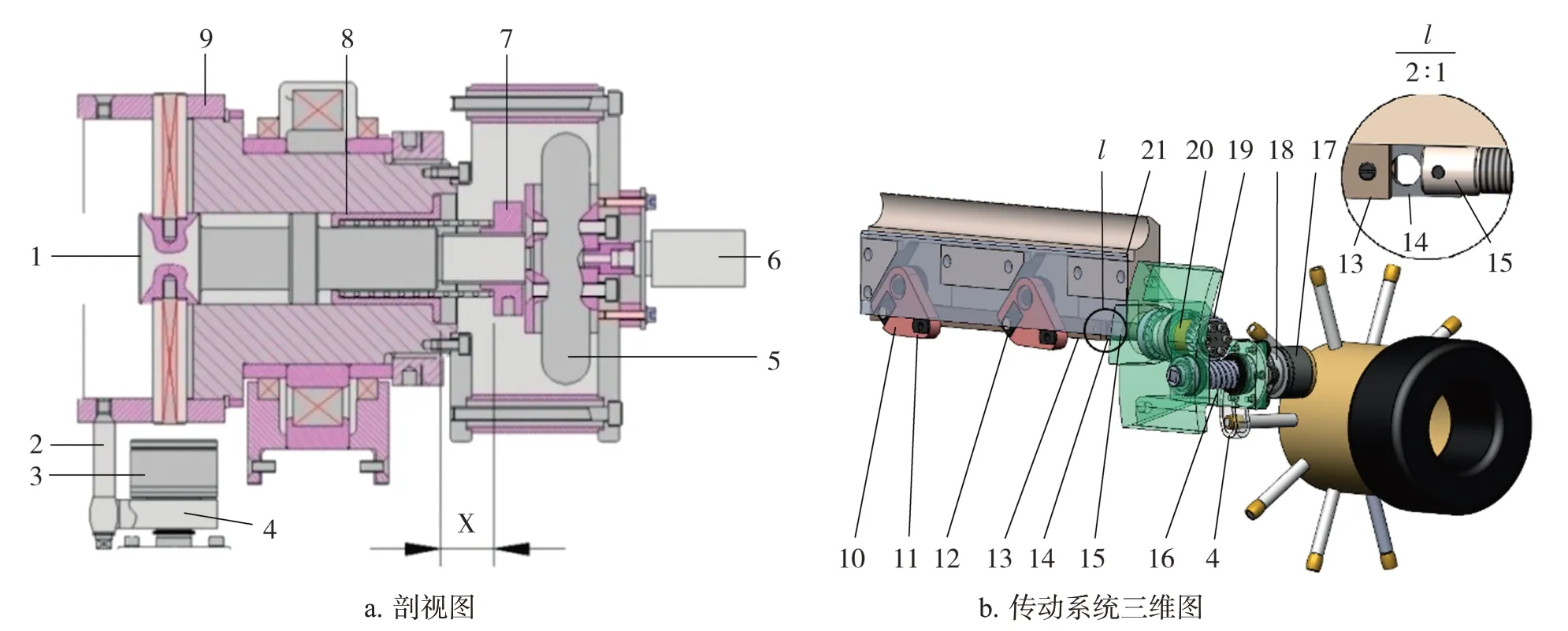

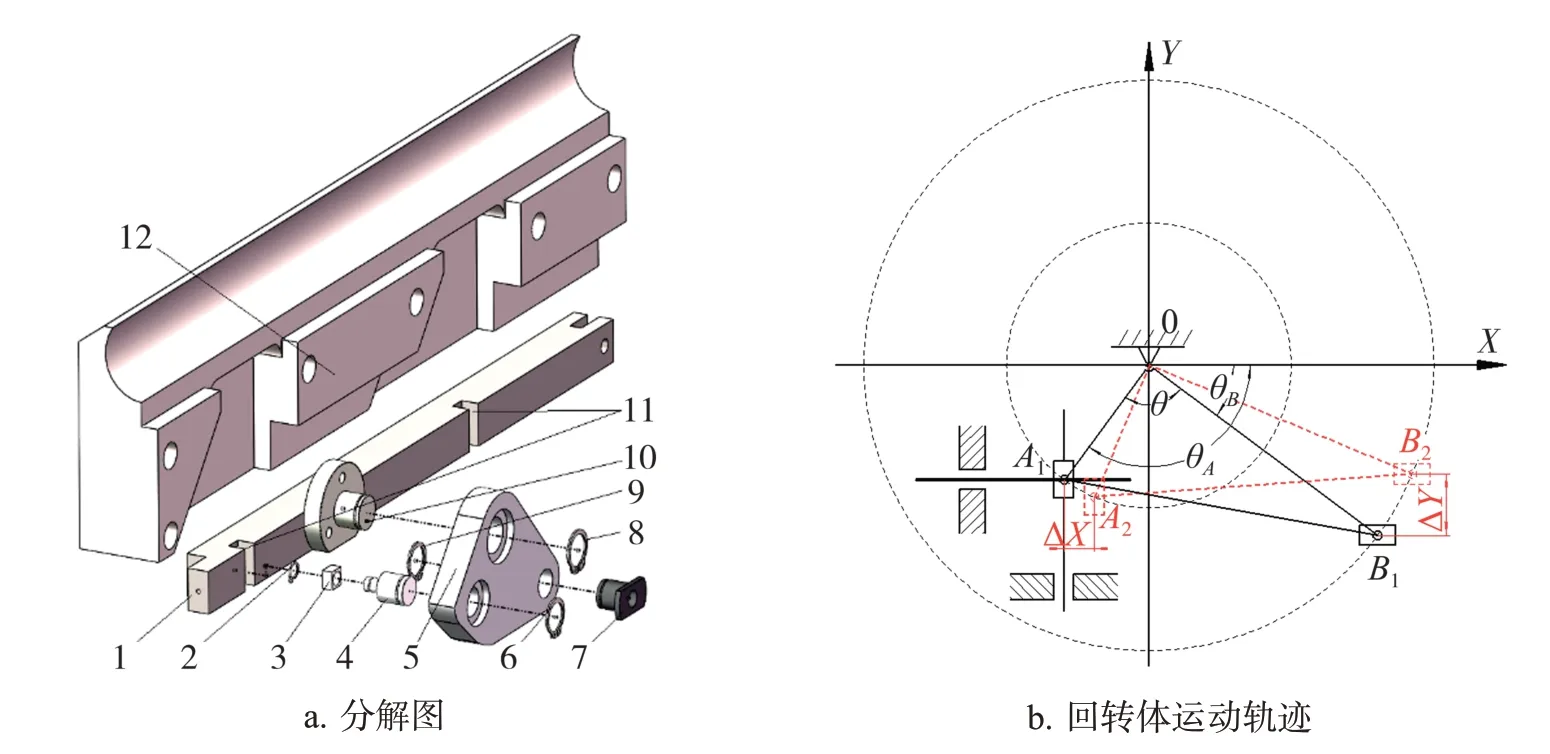

進刀機構由旋轉接頭、氣囊、撥桿、扇形體組件(包括進給擺臂、單向軸承、棘輪機構、蝸桿蝸輪、進刀螺套、進給螺桿等)、進給桿、回轉體以及復位彈簧等部分組成,見圖2。壓縮空氣經旋轉接頭(6)進入氣囊(5),氣囊充氣后推動中心推桿(1)和卡盤總成(9)向左移動20 mm;卡盤總成上固定有10個撥桿(2),撥桿末端穿過進給擺臂(4)的圓弧滑槽使卡盤總成的直線運動轉變為進給擺臂的旋轉運動;進給擺臂內的單向軸承(18)與棘輪機構(17)相連,帶動蝸桿(16)、蝸輪(19)旋轉,進而帶動進刀螺套(20)隨蝸輪同軸旋轉;進刀螺套內的進給螺桿(15)末端通過連接片(14)與進給桿(13)連接,因連接方式為銷釘固定連接,所以螺桿無法隨進刀螺套旋轉而只能拉動進給桿向右做直線運動;進給桿上固定的兩個滑塊(12)穿過回轉體(10)上的滑塊槽,使回轉體在滑塊帶動下逆時針旋轉,進而帶動回轉體上固定的推刀塊(11)向上運動并推動刀片(21)實現進刀動作;進刀完成后,氣囊排氣,中心推桿在復位彈簧(8)的作用下復位[7]。

圖2 SD5切絲機進刀機構結構示意圖Fig.2 Structure of knife feeding mechanism in SD5 tobacco cutter

1.2 存在問題

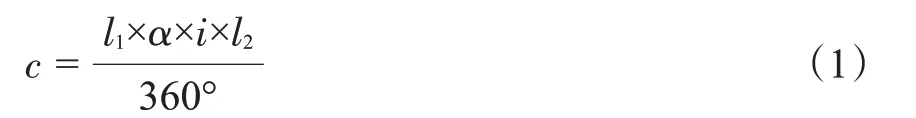

當砂輪往復次數達到設定值時,氣路系統通過電磁閥控制氣囊做間歇動作,從而驅動刀片間歇進給。由進刀機構傳動原理得到進給桿的步進位移:

式中:c為進給桿步進位移,mm;l1為氣囊動作一次標準行程,mm;α為撥桿位移1 mm時擺臂對應的擺動角度,(°)/mm;i 為蝸輪蝸桿機構的傳動比(蝸桿頭數/蝸輪齒數),無量綱;l2為進給螺桿螺距,mm。

已知l1=20 mm、α=1.085(°)/mm、i=1/5、l2=1.0 mm,計算可得進給桿步進位移為0.012 mm。如圖3所示,以回轉體軸心O 為原點建立直角坐標系,x 軸正方向與進給桿前進方向一致,y軸正方向與刀片前進方向一致;滑塊軸心位置記為A(x,y),推刀塊軸心位置記為B(x′,y′),由直角坐標與極坐標的轉換關系可得:

圖3 進刀機構運動分析Fig.3 Kinematic analysis of knife feeding mechanism

式中:Ll、L2分別為AO和BO的長度,mm;θA、θB分別為回轉體短邊和長邊(即AO 和BO)與x 軸正方向的夾角,(°)。

由AO和BO相互垂直(即θ=θA-θB=90°)可知sinθB=sin(θA-90°)=-cosθA,代入公式(2)可得:

由于進給桿在刀輥滑槽中水平滑動,且回轉體軸心(O點)與刀輥上固定進給桿的滑槽相對位置固定,故A 點縱坐標為固定值,即y=-32;因x 值隨進給桿滑動而變化,根據勾股定理可得AO 長度L1=B 點與推刀塊鉸接,故BO 長度為定值(L2=65 mm),代入公式(2)可得:

因x 值隨進給桿滑動而變化,且公式(3)為非線性函數,當進給桿步進位移Δx 為定值(0.012 mm)時,刀片的單次進刀量Δy′為非定值。由于單次進刀量不同,砂輪磨削刀片過程中受到的沖擊力不同。單次進刀量過大會導致砂輪對刀片磨削過快,單次進刀量過小則會導致磨刀質量不理想而影響切絲效果。

2 改進方法

2.1 結構設計

通過結構優化改進了回轉體與進給桿的連接及傳動方式,使得AO 長度為定值,從而實現單次進刀量為定值。如圖4所示:①將回轉體(5)上原來的滑塊槽改為固定軸,使滑塊(3)通過銷軸(4)固定在回轉體上,同時滑塊隨銷軸轉動;②在進給桿(1)上加工滑塊槽(11),當進給桿向右做直線運動時,滑塊在滑塊槽中上下滑動并帶動回轉體逆時針旋轉;③推刀塊(7)與回轉體的鉸接方式不變,隨回轉體的轉動驅動推刀塊向上運動完成進刀。進刀機構改進后公式(1)~(3)依然成立,設k=L2/Ll,由于AO、BO長度Ll、L2均為定值,則y′=kx(k為定值),說明y′隨x呈線性變化,即進給桿步進位移Δx 為定值(0.012 mm)時,刀片的單次進刀量Δy′也為定值。

2.2 關鍵技術參數

2.2.1 回轉體銷軸位置及尺寸

參考技術較為成熟的SQ 系列切絲機的設計參數,將單次進刀量Δy′設置為0.02 mm,在不改變進給桿步進長度(Δx=0.012 mm)、BO長度(L2=65 mm)的前提下,計算可得k=1.67、L1=39 mm。考慮到回轉體及銷軸強度,選定回轉體上銷軸安裝部位的孔徑為16 mm。

2.2.2 進給桿槽寬及滑塊寬度

為便于安裝,將滑塊設計為邊長為m 的正方形。當AO 垂直于進給桿時,A 點到進給桿底面的距離n最小。為避免滑塊滑出滑塊槽,需滿足n≥m/2。已知此時O點到進給桿底面的距離為44.1 mm,計算可得n=44.1-39.0=5.1 mm,則m≤10.2 mm。取m=10.2 mm,則滑塊滑到底部極限位置時剛好與進給桿底面平齊且不會滑出滑塊槽。由于滑塊與進給桿上滑塊槽配合,故滑塊槽寬度也為10.2 mm(滑塊槽中心位置與原滑塊軸心重合)。

2.2.3 進給桿槽深及滑塊厚度

原進給桿厚度為24.0 mm,為保證拉桿強度,滑塊槽深度選為10.0 mm。滑塊與回轉體采用銷軸(圖4中4)連接并安裝于銷軸的細軸端,細軸端總長為10.0 mm;擋圈槽位于細軸端向內3.0 mm 處且擋圈(圖4中2)厚度為0.9 mm[8],計算可得剩余軸長為10.0-(3.0+0.9)=6.1 mm,故滑塊厚度選為6.0 mm。

圖4 改進后進刀機構結構與回轉體運動分析Fig.4 Structure of modified knife feed mechanism and kinematic analysis of revolving body

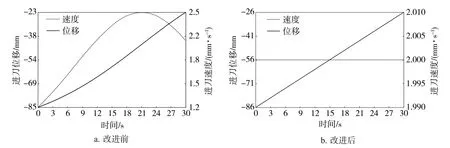

2.3 進刀量仿真分析

采用SolidWorks2021(法國達索公司)軟件建立改進前后進刀機構的三維模型,選用SolidWorks Motion插件對進刀過程中進給桿和推刀塊的運動狀況進行模擬仿真[9],并分析推刀塊在y方向上位移隨進給桿運動的變化情況。已知進給桿步進位移為0.012 mm,在Motion 模擬仿真過程中為便于觀察和縮短仿真運行時間,將進給桿運動速度設定為0.012×100=1.2 mm/s(真實運動速度為0.012 mm/s),在此情況下得到的圖解形狀和曲率與真實情況基本相同。由圖5可見,改進前進給桿勻速運動過程中,推刀塊的y 分量速度非恒定值,即單次進刀量不同;改進后推刀塊的y分量速度為恒定值,即每次進刀量相同,仿真結果與理論分析結果相同。

圖5 改進前后進刀位移與速度仿真結果Fig.5 Simulation results of displacement and velocity of knife feeding before and after modification

3 應用效果

3.1 實驗設計

材料:“泰山(顏悅)”A 模塊配方片煙,含水率為18.5%±0.5%(山東中煙工業有限責任公司青島卷煙廠)。

設備:SD504 切絲機(意大利Garbuio Dickinson公司)。

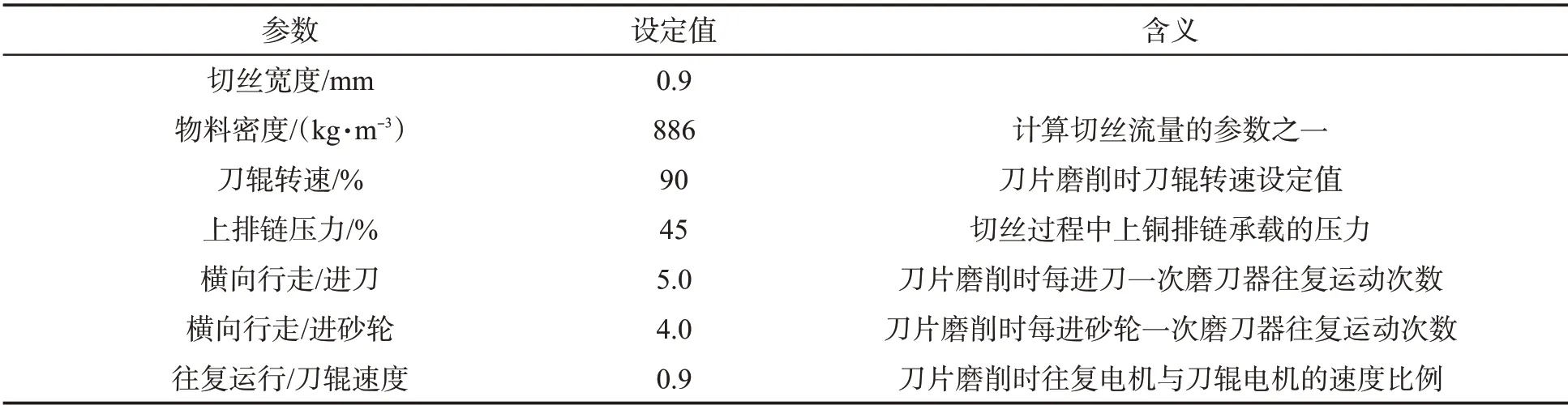

方法:采用2 臺SD504 切絲機分別對“泰山(顏悅)”A模塊片煙進行切絲,設備運行參數見表1。按三班制生產,每班工作約6 h,統計進刀機構改進前后2臺切絲機刀片和砂輪的使用壽命,統計周期為3個月。

表1 SD504切絲機運行參數Tab.1 Operating parameters of SD504 tobacco cutter

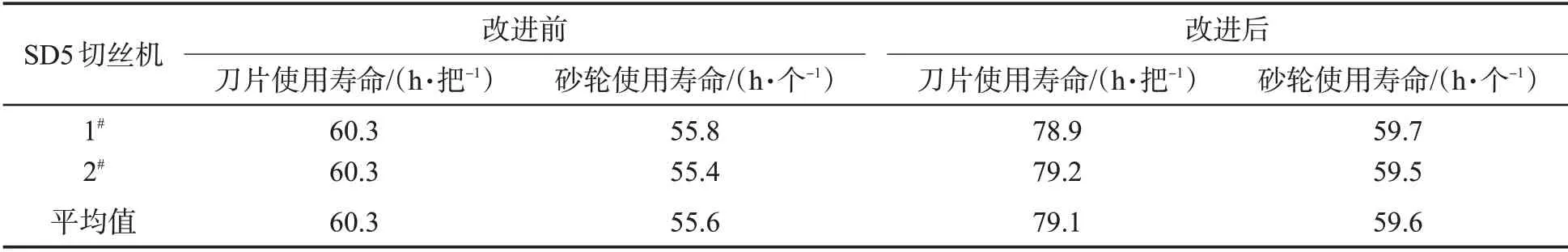

3.2 數據分析

由表2可見,SD504切絲機進刀機構改進后刀片使用壽命由60.3 h/把延長至79.1 h/把,增幅31.2%;砂輪使用壽命由55.6 h/個延長至59.6 h/個,增幅7.2%。說明提高進刀機構穩定性可以有效減少刀片和砂輪更換頻率,減少備件消耗,提高切絲設備運行效率。

表2 進刀機構改進前后刀片和砂輪使用壽命①Tab.2 Working life of knife blade and grind wheel before and after modification of knife feeding mechanism

4 結論

通過改進SD5切絲機進刀機構中進給桿與回轉體的連接及傳動方式,實現了切絲過程中單次進刀量恒定,減小了磨刀砂輪對刀片的沖擊力。以青島卷煙廠使用的2 臺SD504 切絲機為對象進行測試,結果表明:改進后有效提高了進刀機構穩定性,刀片和砂輪平均使用壽命分別延長31.2%和7.2%,備件更換頻率顯著降低。該技術可在SD508、SD512 等切絲機中推廣應用。