旋流器和噴嘴對燃燒器性能影響的數值模擬研究

杜佳佳

1 引言

窯頭燃燒器是水泥生產的重要設備之一,主要用于將燃料送入回轉窯內充分燃燒、加熱物料,并形成形狀合適的火焰,滿足窯內生產工藝要求的溫度梯度分布。窯頭燃燒器的使用性能將直接影響水泥熟料的質量、窯內氮氧化物的產生量、煤耗和生產線整體的經濟效益。

目前,國內外制造窯頭燃燒器的廠家很多,國外有法國法孚皮拉德公司的NOVAFLAM型旋流式四風道燃燒器、德國洪堡公司的PYRO-JET型燃燒器、奧地利尤尼茲姆公司的MAS 型燃燒器及丹麥史密斯公司的DUOFLEX 型燃燒器等,國內使用較多的有我公司研發的HP 型強渦流多通道燃燒器、天津水泥工業設計研究院有限公司研發的大推力燃燒器、襄陽中和機電技術有限公司的多通道燃燒器及鄭州奧通熱力工程有限公司的多通道燃燒器等。廠家不同,燃燒器的結構形式各不相同,通道布置方式也不相同。有的廠家生產的燃燒器通道布置,從外到內依次為軸流風、煤風、旋流風和中心風通道,有的從外到內依次為軸流風、旋流風、煤風和中心風通道[1]。結構形式和通道布置不同,燃燒器的使用性能也大不相同。

我公司研發的HP 型多通道燃燒器通道布置,從外到內依次為軸流風、煤風、旋流風和中心風通道[2][3]。燃燒器工作時,高速的軸流風和旋流風與低速的煤風形成大速差射流,在燃燒器頭部周圍形成一定的速度場和壓力場。從多通道燃燒器噴出的燃燒著的煤粉,除與送煤風預混合外,還要經過軸流風、旋流風和高溫二次風的三次擾動與混合。這三次擾動與混合使得風煤混合更為均勻,二次風的回流及時補充了煤粉燃燒所需要的新鮮空氣,使煤粉燃燒更為充分。其中,軸流風通過燃燒器端面均勻分布的噴嘴噴出,旋流風通過旋流器噴出,噴嘴和旋流器與燃燒器通過螺紋連接,可更換。回轉窯窯內的火焰形狀、溫度分布和煤粉燃燒程度均通過調節軸流風和旋流風進行控制,軸流風和旋流風通過調節噴嘴和旋流器進行控制,噴嘴和旋流器的性能決定了燃燒器的性能。

目前,HP型多通道燃燒器已成功應用于水泥、鎳鐵、球團和石灰等行業,效果良好。為進一步提高HP 型多通道燃燒器的使用性能,筆者運用FLUENT數值模擬方法,研究了旋流器旋流角度和噴嘴數量對燃燒器性能的影響,以優化HP 型多通道燃燒器的設計。

2 網格劃分、數值模擬模型及邊界條件設置

2.1 網格劃分

使用三維軟件Creo 對5 000t/d 水泥熟料生產線φ4.8m×72m 回轉窯和HP 型多通道燃燒器進行建模,然后將模型導入到網格劃分軟件GAMBIT中進行網格劃分,劃分結果如圖1、圖2所示。

圖1 燃燒器出口網格劃分圖

圖2 回轉窯網格劃分圖

GAMBIT 軟件劃分后的三維網格主要為四面體網格和六面體網格,六面體網格一般比四面體網格計算質量高。對網格要求比較高時,使用六面體網格進行計算,計算結果更易收斂。同樣的網格尺寸,劃分為六面體比劃分為四面體的網格數量少很多,計算所需的時間也更短,六面體網格方向與流場方向更相合。如邊界層處,六面體網格比四面體網格離散誤差小,網格應盡可能劃分為六面體。

回轉窯的窯門罩、冷卻帶、燒成帶和過渡帶等不同區域,按照重要性的不同,對不同區域的網格應采用不同的劃分方式,重要區域網格劃分可以密一些。回轉窯冷卻帶和燒成帶劃分應最細,窯門罩稍粗,過渡帶最粗。燃燒器的出口是比較重要的位置,應盡可能使用六面體劃分網格建模,一些尖角的部位可以使用四面體網格。

2.2 數值模擬模型

水泥回轉窯窯內工況比較復雜,存在煤粉燃燒、熟料煅燒、熱傳導、熱輻射和熱對流、空氣的湍流流動等物理化學過程。為使模擬仿真盡可能貼近實際工況,我們根據回轉窯內的流場特點以及HP 型窯頭煤粉多通道燃燒器的燃燒特點,將湍流模型選擇為k-epsilon 模型。k-epsilon 模型使用方便可靠,收斂性好,計算機內存需求低,比較適合工程應用的研究。輻射模型選擇為P1 模型,P1 模型不僅考慮了顆粒相與氣相之間的輻射換熱及散射作用,而且該模型在求解輻射能量方程時,資源占用較小。化學反應模型選擇為species-transport 模型[4]。

2.3 邊界條件設置

根據揮發分的含量不同,燃煤可分為無煙煤、煙煤和褐煤等,水泥廠使用較多的是煙煤。本文模擬設置煤粉參數選用某水泥廠實際使用的煙煤,煤粉參數具體見表1。軸流風速、旋流風速等參數模擬邊界條件設置見表2。

表1 煤粉的工業分析和元素分析

3 數值模擬分析

3.1 旋流角度的影響

3.1.1 邊界條件設置

在保持軸流風速、旋流風速和噴嘴數量等邊界條件設置相同的情況下,改變旋流角度的設定值,將模型A1~A4 的旋流角度由37.5°增加到45°。通過對比分析模擬結果,觀察旋流角度對回轉窯內流場的影響。旋流角度邊界條件設置見表3。

表3 旋流角度邊界條件設置

3.1.2 溫度場分析

對比圖3、圖4溫度云圖可以看出,回轉窯相同溫度梯度層的形狀隨著旋流角度的增大而變窄變短,即火焰隨著旋流角度的增大而變窄變短;黑火頭綠色溫度層兩側凸起部分的位置,隨著旋流角度的增大而靠近燃燒器,黑火頭也隨著旋流角度的增大變窄變短。

圖3 溫度云圖1

圖4 溫度云圖2

回轉窯在中心軸線上的溫度是最高的,對比圖5 回轉窯中心沿軸線方向溫度變化曲線可以看出,在回轉窯距窯頭0~5m 之間,溫度曲線基本重合。但從實際數據對比來看,隨著旋流角度的增大,在0~5m 之間,A1~A4 溫度上升速率加快,相同位置溫度逐漸增加,說明A1~A4黑火頭逐漸變短;在回轉窯距窯頭5~25m 之間,隨著旋流角度的增大,A1~A4峰值溫度降低,相同位置溫度也低一些,說明火焰逐漸變短。

圖5 回轉窯中心沿軸線方向溫度變化曲線1

3.1.3 速度場分析

對比圖6 和圖7 速度云圖可以看出,旋流角度的改變對速度影響很小。隨著旋流角度的增加,速度梯度層長度方向有變短的趨勢,但需要將云圖放大才能看出;速度梯度層的寬度方向寬度接近;旋流角度的改變對軸流風道外部的速度梯度影響較小。

圖7 速度云圖2

回轉窯在中心軸線上的速度是最大的,對比圖8 的回轉窯中心沿軸線方向速度變化曲線可以看出,A1~A4 的速度曲線基本重合,說明旋流角度的改變對速度影響很小。

圖8 回轉窯中心沿軸線方向速度變化曲線1

3.2 噴嘴數量的影響

3.2.1 模擬設置

在保持軸流風速、旋流風速和旋流角度等邊界條件設置相同的情況下,改變噴嘴設置數量,將A5~A8模型的噴嘴由8個增至20個,通過對比分析模擬結果,觀察噴嘴數量對回轉窯內流場的影響。噴嘴數量邊界條件設置見表4。

表4 噴嘴數量邊界條件設置

3.2.2 溫度場對比

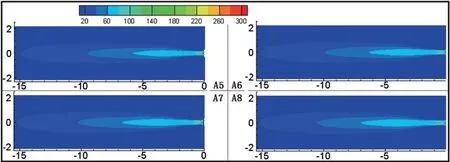

對比圖9溫度云圖可以看出,A5~A7隨著噴嘴數量的增加,溫度層增長增寬,即火焰變長變粗。而A8的溫度層的長度和寬度都小于A7,說明火焰形狀與噴嘴數量并非呈線性增長關系,噴嘴數量達到一定時,火焰形狀將朝相反方向發展。

圖9 溫度云圖3

對比圖10 溫度云圖可以看出,隨著噴嘴數量的增加,黑火頭變長變寬,黑火頭綠色溫度層兩側凸起處,距離燃燒器出口端面越來越遠。

圖10 溫度云圖4

對比圖11回轉窯沿中心軸線方向溫度變化曲線可以看出,在回轉窯距窯頭0~5.9m之間,隨著噴嘴數量的增加,相同位置A5~A8溫度逐漸降低,說明A5~A8 黑火頭逐漸變長;A5~A8 在回轉窯距窯頭5.9~6.8m 之間,均達到峰值溫度,溫度峰值的位置逐漸靠近窯尾;在回轉窯距窯頭6.8~25m 之間,隨著噴嘴數量的增加,相同位置A5~A7溫度增加,說明火焰逐漸變長。在回轉窯距窯頭16.5~25m之間,A8溫度低于A7,說明了火焰形狀并非隨噴嘴數量的增加一直變長,當噴嘴達到一定數量時,火焰形狀將朝相反方向發展。

圖11 回轉窯中心沿軸線方向溫度變化曲線2

3.2.3 速度場對比

對比圖12 和圖13 速度云圖可以看出,在燃燒器附近,速度層擴張區域的相同位置,噴嘴數量越多,速度梯度層寬度越小,說明噴嘴數量的增多,對氣流擴散的約束力增大;隨著噴嘴數量的增加,各速度梯度層的長度逐漸增加。

圖12 速度云圖3

圖13 速度云圖4

對比圖14回轉窯中心沿軸線方向速度變化曲線可以看出,在距回轉窯窯頭1.4~72m 之間,A5~A8 在相同位置,速度逐漸增大,也說明了隨著噴嘴數量的增加,各速度梯度層的長度逐漸增加。

圖14 回轉窯中心沿軸線方向速度變化曲線2

對比圖15 速度梯度圖可見,隨著噴嘴數量的增多,軸流風道外側的速度梯度層區域增大,說明卷吸二次風的能力隨著噴嘴數量的增加而增加。

圖15 速度梯度圖

4 結語

旋流器和噴嘴是燃燒器的重要部件,二者的性能參數直接影響燃燒器的使用性能。通過用FLUENT方法對HP型多通道燃燒器進行數值模擬分析,可知HP 型多通道燃燒器旋流角度和噴嘴數量對燃燒器有如下影響:

(1)隨著旋流角度的增大,火焰形狀和黑火頭形狀均變短變細。旋流角度的改變對速度層的影響很小。

(2)隨著噴嘴數量的增加,火焰變長變粗。但火焰形狀并不隨噴嘴數量的增加而呈線性增長關系,當噴嘴數量達到一定時,火焰形狀將朝相反方向發展。隨著噴嘴數量的增加,黑火頭長度變長變寬,同時,約束氣流擴散的力量增大,火焰發散的位置逐漸后移,各速度層長度增加,卷吸二次風的能力增強。

在進行HP 型多通道燃燒器設計時,可以根據以上數值模擬分析結果,結合實際使用經驗,調整旋流器的旋流角度和噴嘴數量,優化燃燒器設計。