氧氣傳感器加熱器制備工藝研究

張志強 黃林然 趙振平 魯耀 李哲輝

1.航空工業上海航空測控技術研究所,上海 201601;2.故障診斷與健康管理技術航空科技重點實驗室,上海 201601

0 前言

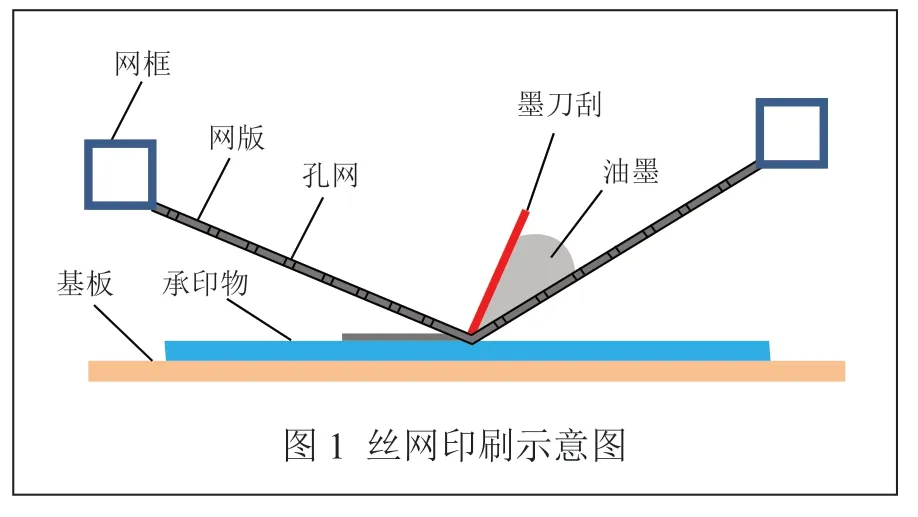

由于氧化鋯陶瓷導電性能要求,氧氣傳感器的工作溫度普遍在700 ℃以上,因此,較高的工作溫度以及快速熱響應是對加熱器的較大考驗。陶瓷包覆鉑加熱器是傳感器高溫解決方案之一,利用絲網印刷的方法,先在氧化鋯生坯表面印刷氧化鋁絕緣層,然后在絕緣層表面印刷加熱器,對于一體化陶瓷加熱器,其方阻值不同于純金屬鉑方阻值,加熱器質量與印刷漿料、陶瓷收縮及絲網印刷參數均密切相關。絲網印刷是將高分散性金屬粉末溶入一定量的有機溶劑中制備成金屬漿料,然后在刮刀剪切力的作用下使漿料透過絲網板,在基底上形成特定圖案的高精度膜層的印刷工藝[1],如圖1 所示。由于其適應性較好,印刷層厚度均勻,且調節范圍廣,可在不同材質表面印制各種形態的圖案等優點,是片式多層陶瓷加熱器制備過程的關鍵工藝環節[2]。絲網印刷的目的是使漿料轉移到承印物上,并由漿料層精確地再現原稿。因此對漿料層厚度的精確控制可大大提高印刷質量,特別是在印刷電路板、厚膜集成電路、多層陶瓷元器件等時,精確的漿料層厚度控制是提供電子元器件可靠電性指標參數的保證[3]。國內外研究學者對此開展了大量研究,LEE J W 等人[4]發現,印刷速度、印刷壓力、網孔大小以及稀釋劑都會影響印刷效果和漿料轉移率;倪文虎[5]研究了印刷過程中漿料壓強隨刮刀刃口的距離的變化規律;楊建友[6]研究了絲網回彈力、網距、網框變形和絲網印刷機等因素對印刷壓力均勻性的影響規律;唐利鋒等人[7]從網版和印刷工藝參數兩方面分析了影響漿料層厚度及印刷質量的因素;劉世樸等人[8]采用靜態描述法建立了漿料向網孔中填墨、漿料從網孔向承印物轉移,以及漿料在承印物上的流平鋪展的物理模型,探究了網版參數、印刷工藝和漿料粘度對絲網印刷過程的影響規律。

絲網印刷下漿料量對印刷鉑電阻層厚度有直接影響,進而影響加熱器電阻值;同時,不合理的印刷參數容易導致印刷滲料、印刷粘版等不良現象,將嚴重影響具有精細花樣的加熱器制備絲網印刷工藝;絲網目數、掩膜厚度等絲網參數以及印刷次數、刮刀壓力等參數是影響下漿料量的重要因素。本項目通過系統考察上述因素對印刷下漿料量影響,實現加熱器電阻值的控制及穩定制備。

1 試驗

絲網印刷機采用Hotshine 自動印刷機,印刷漿料采用氧化鋁-碳復合漿料,固含量60 wt%,漿料粘度62 Pa·s。印刷基材為75 μm 厚的PET 膜,每次試驗印刷3 片并記錄其重量的平均值。印刷前后PET 膜的重量變化即為印刷下漿料量,也可稱為印刷濕重;將印刷后的PET 膜放置在80 ℃烘箱烘干20 分鐘,烘干后重量與印刷前PET 膜重量的差值稱為印刷干重。所有印刷重量按照50 cm2印刷面積進行歸一化處理。印刷鉑漿采用貴研鉑業鉑漿Pt-7852,印刷基底采用自制氧化鋯生坯,生坯厚度約180 μm,印刷后的氧化鋯生坯經1,450 ℃燒結2 小時,燒結收縮約20%。

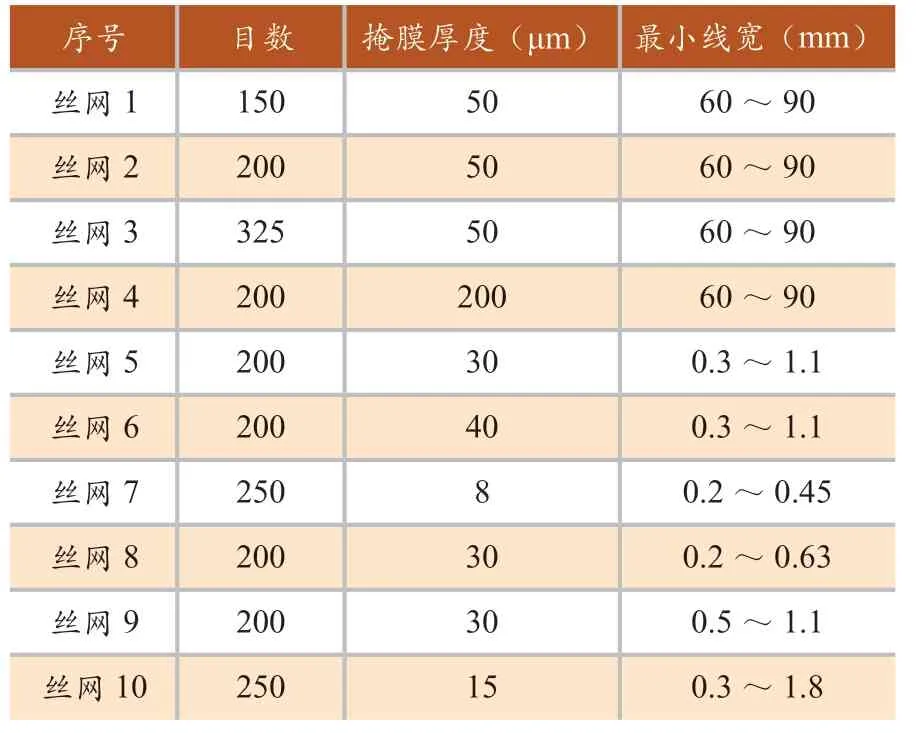

整個試驗過程中,刮刀角度固定為30°,刮刀下降行程固定為20 mm,網間距固定為1.5 mm。當采用不同絲網參數印刷時,印刷壓力固定為2 MPa,印刷次數為1 次。所有印刷均在網板潤濕條件下進行,絲網印刷網版共10 張,試驗參數見表1。當采用不同印刷參數印刷時,網板目數為165 目,掩膜厚度40 μm。

表1 試驗用絲網與網版參數表

2 結果與討論

2.1 絲網參數對印刷下漿料量的影響

2.1.1 絲網目數的影響

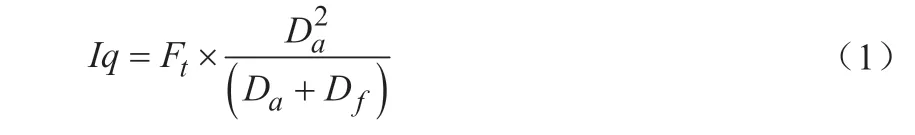

印刷下漿料量與絲網參數的關系可按如下方法計算:假設一個絲網孔產生一個料柱,理論上料柱高度等于絲網厚度Ft,如圖2 所示,但實際漿料層厚度小于料柱的高度,這是因為漿料轉移到承印物上時,承印物對漿料的吸收與漿料的流動同時發生,這個過程持續至漿料形成失去流動性的膠體為止。對此,取單位面積內這些料柱的總和即為印刷下漿料量,當漿料在該面積上均勻分布時,理論印刷下漿料量Iq可按式(1)計算:

其中,Ft表示絲網厚度;Da表示孔徑;Df表示絲徑;表示開口率。

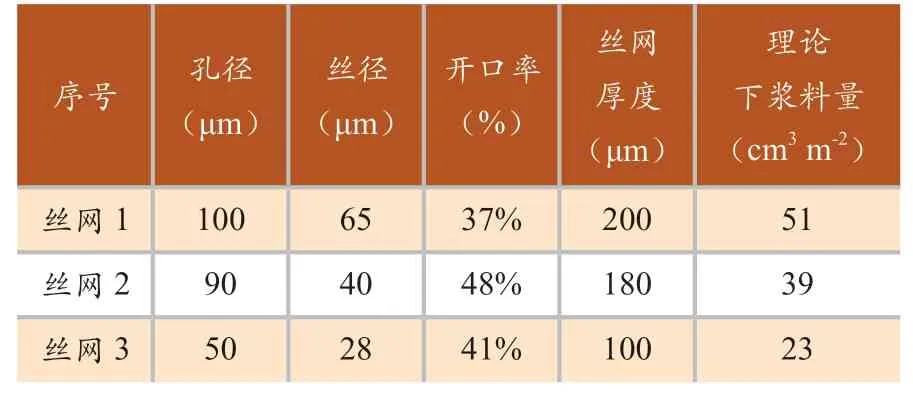

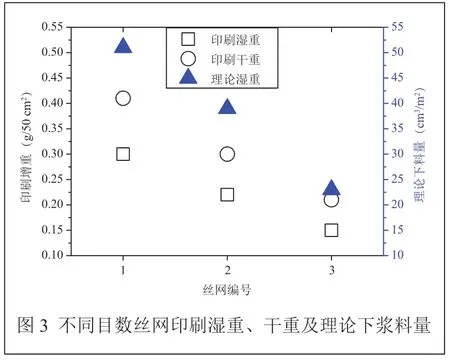

固定印刷參數,利用掩膜厚度相同,但絲網目數不同的絲網1、絲網2、絲網3 進行對比試驗,絲網參數如表2 所示,其中開口率和理論下漿料量按式計算。將印刷前后的濕重、干重和理論下漿料量的值繪制于圖3,可以看出,在掩膜厚度為50 μm、最小線寬 600 mm 的大面積印刷條件下,各絲網印刷干重與印刷濕重比值集中于71%~73%,且印刷濕重、干重隨絲網目數的變化趨勢與理論下漿料量一致。根據這一試驗結果,結合單個網板實際下漿料量數據,可預測不同目數絲網的印刷下漿料量。

表2 絲網參數

2.1.2 掩膜版厚度的影響

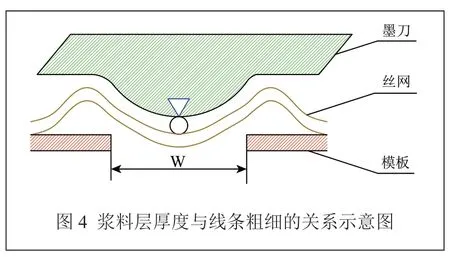

在一定的條件下,掩膜版的厚度會影響漿料層厚度,也是影響印刷質量的重要因素。如圖4 所示,在印刷過程中,掩膜版與承印物直接接觸,當掩膜版太薄時,其底面會隨著絲網起伏,導致印刷時不能與承印物表面緊密貼合,造成圖形邊緣滲墨;當掩膜版太厚時,通過網孔的漿料量過多,容易引起間隙小的圖形間粘連[9]。

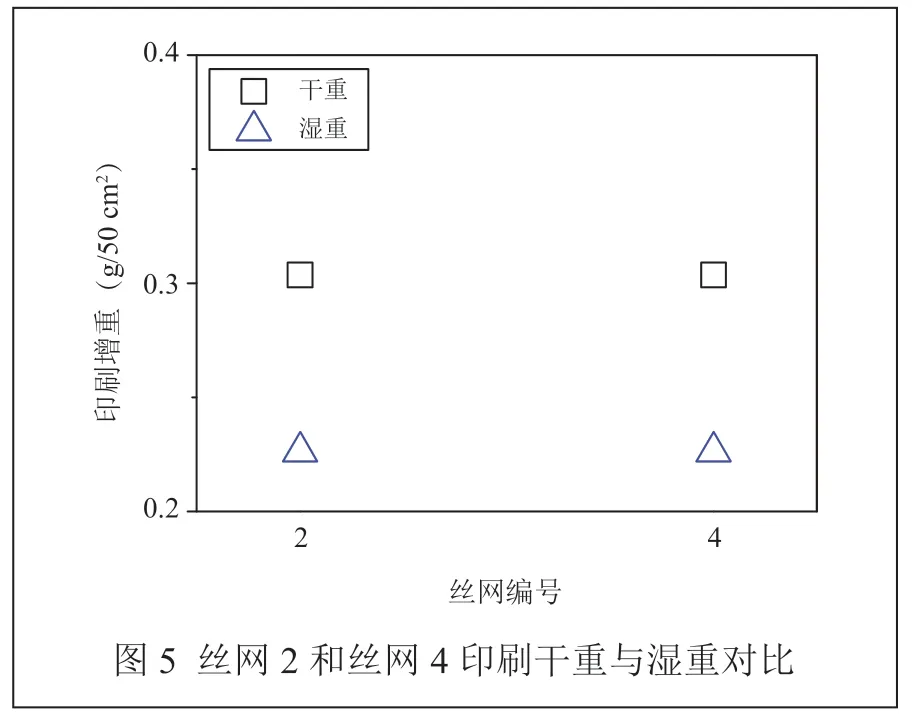

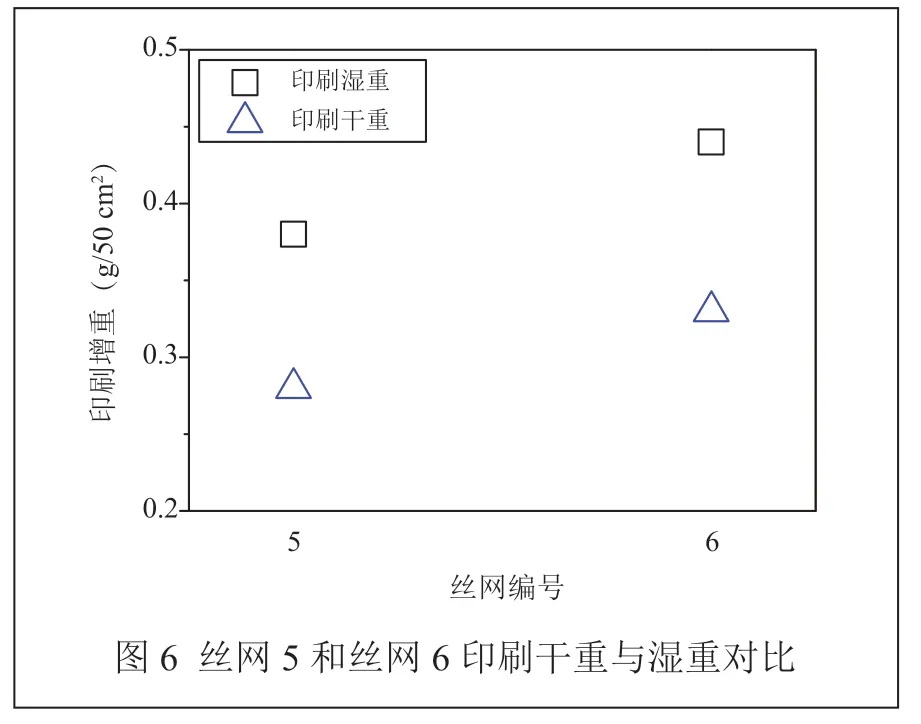

固定印刷參數,利用絲網目數和印刷圖案相同,將掩膜厚度不同的絲網2、絲網4 以及絲網5、絲網6進行對比試驗,印刷前后濕重、干重值如圖5、圖6 所示,可以看出,針對絲網2 和絲網4,盡管掩膜厚度差距高達150 μm,但二者印刷濕重和印刷干重值相同,分別為0.3 g 和0.23 g,說明大面積印刷圖案中印刷下漿料量與掩膜厚度無關;而絲網5 和絲網6,掩膜厚度僅相差10 μm,但前者印刷濕重和印刷干重分別為0.38 g 和0.28 g,后者印刷濕重和印刷干重分別為0.44 g 和0.33 g,印刷濕重和印刷干重相差達到16%及18%,說明精細圖案印刷時,掩膜厚度對印刷下漿料量有很大影響。

2.1.3 線寬對下漿料量影響

固定印刷參數,在氧化鋯基片上印刷鉑漿,燒結后測量印刷線條的阻值,可精確反映印刷線條的厚度。對于絲網7、絲網8、絲網9,其窄線條線寬、線長、阻值以及寬線條線寬、線長、阻值如表3 所示,根據上述數值計算的各絲網印刷厚度也列于表3 中。絲網8 中掩膜厚度為30 μm,同樣寬度線條,印刷下漿料量卻相差約30%,說明線寬對印刷下漿料量有較大影響,其影響主要來自于窄線寬線條。由于較多的漿料粘連在掩膜邊緣,脫網過程中,更多的漿料被帶離絲網,使得窄線寬線條的印刷量較少。基于此,當減小掩膜厚度至接近印刷厚度,或者線寬取大于3 倍最小線寬,印刷下漿料量即不隨線寬發生變化。絲網7 掩膜厚度為8 μm,其0.2 mm 和0.5 mm 線寬的印刷厚度幾乎一致;絲網9 掩膜厚度與絲網8 同樣為30 μm,但線條寬度增加至0.5 mm 和1.1 mm,二者印刷下漿料量幾乎一致。上述試驗說明,在掩膜版厚度較低以及線寬較大條件下,印刷下漿料量與線寬無關。

表3 試驗絲網線條參數

2.2 刮刀工藝參數對印刷下漿料量的影響

如圖1 所示,在印刷時,刮刀前端接觸在網版上并與之形成一定角度,同時施加壓力并移動,使網框內的漿料透過網孔轉移到承印物上,因此,刮刀與印刷下漿料量關系密切,刮刀工藝參數設置合理才能進行穩定的印刷,進而保證漿料層厚度的精確控制。

2.2.1 刮刀壓力的影響

固定印刷網板及其他印刷參數,分別調節刮刀壓力為1 MPa、2 MPa、3 MPa,在塑料底模上進行印刷,各絲網印刷濕重情況如圖7 所示,結果表明,刮刀壓力對印刷下漿料量有顯著影響。在印刷網版和其他印刷參數不變的情況下,印刷下漿料量隨刮刀壓力增大而增加,而且值得注意的是,刮刀壓力較大時,印刷濕重離散性較小,即印刷工藝一致性較好。因此,印刷過程中,應適當提高刮刀壓力,在增加印刷下漿料量的同時可以提高印刷一致性和穩定性。

2.2.2 刮刀行程的影響

固定印刷網板及其他印刷參數,調節刮刀行程分別為16 mm、16.5 mm、17 mm、17.5 mm、18 mm,在塑料底膜上進行印刷,各絲網印刷濕重情況如圖8 所示。結果表明,刮刀行程為16 mm 時,印刷下漿料量顯著高于其余刮刀行程;而當刮刀行程增大至16.5~18 mm 時,印刷下漿料量穩定于0.18~0.19 g,但刮刀行程過大,易發生印刷滲墨現象,因此,最佳刮刀行程為17~17.5 mm。

3 結束語

印刷下漿料量是影響漿料層厚度的重要因素。本文通過試驗,研究了絲網參數和刮刀工藝參數對印刷下漿料量的影響規律,為氧氣傳感器加熱器電阻值精確控制及穩定制備提供依據。

(1)實際印刷下漿料量隨絲網目數的變化趨勢與理論下漿料量一致,結合單個網板實際下漿料量數據,可預測不同目數絲網的印刷下漿料量;

(2)大面積印刷圖案中,掩膜厚度對印刷下漿料量無影響;精細印刷圖案中,印刷下漿料量隨掩膜厚度增加而增大;

(3)在線寬大于3 倍最小線寬的大面積印刷圖案情況下,印刷下漿料量僅與絲網目數有關;在印刷圖案線寬小于3 倍最小線寬的精細印刷圖案情況下,下漿料量不僅與絲網目數相關,還與掩膜厚度相關;

(4)印刷下漿料量隨刮刀壓力增大而增加,且印刷一致性也隨刮刀壓力增大而增強;

(5)印刷下漿料量在刮刀行程處于一定范圍內時保持穩定,但較大的刮刀行程容易導致印刷過程中發生滲墨現象,因此刮刀行程應選擇中間范圍。