高端聚烯烴產品將是行業發展重點

1 國內高端聚烯烴塑料的發展現狀

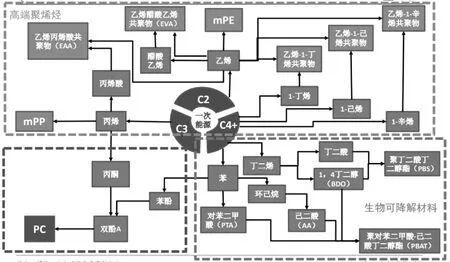

高端聚烯烴,即為具有高技術含量、高應用性能、高市場價值的聚烯烴產品,指乙烯、丙烯在茂金屬催化劑作用下聚合可以生成mPE、mPP,乙烯分別與1-丁烯、1-己烯、1-辛烯共聚形成各種乙烯α-烯烴共聚物,碳數越高難度越大,乙烯與醋酸乙烯共聚生成EVA,乙烯與C3 產業鏈的丙烯酸共聚形成EAA。

高端聚烯烴主要包括兩大類型:

一是大宗品的高端牌號,如茂金屬牌號的聚乙烯、聚丙烯產品(mPE、mPP),高碳α-烯烴共聚的聚乙烯牌號等。

二是特種聚烯烴樹脂,如乙烯-醋酸乙烯共聚物(EVA)、乙烯-丙烯酸共聚物(EAA)、聚丁烯 -1(PB-1)、超高分子量聚乙烯(UHMWPE)、乙烯-乙烯醇共聚樹脂(EVOH)等。

高端聚烯烴應用領域十分廣泛,其最主要的應用領域如下:

主要領域 具體應用工業管道 輸配水、輸送熱力、制冷、廢水、油氣管道等汽車領域 用于汽車中保險杠系統、汽車內外飾、儀表盤等衛生保健 制藥、醫療設備、實驗室、化妝品、注射器和診斷等

1.1 國內高端聚烯烴需求量大,自給率低

近年來,隨著我國聚烯烴產業的快速發展,結構性矛盾也日益突出。 一方面,我國聚烯烴產品以中低端通用料為主,目前國內已出現產能過剩、產品同質化競爭嚴重等現狀。 另一方面,我國高端聚烯烴產品嚴重依賴于進口。

截止2020 年,我國高端聚烯烴總產量為500 萬噸左右,消費量達到1140 萬噸,自給率僅為44%。 以茂金屬聚乙烯(mPE)為例,目前中國市場的需求量約為100 萬噸左右,但2020 年中國產量僅有11 萬噸,自給率約有28%,進口依存度超過92%。 而辛烯共聚聚乙烯自給率9%、超高分子量聚乙烯的自給率相對較高,已超過60%,但POE 彈性體、EVOH 甚至未實現工業化生產,雖已建成中試裝置,產品也開始試用,但距離工業化生產還有一段距離,產品大多依賴進口。

我國高端聚烯烴行業這種供需失衡的局面,一方面導致了國內聚烯烴產品的市場競爭較為激烈,降低了中國產品的盈利能力和利潤空間,另一方面,也為高端聚烯烴牌號的進口創造了市場空間,這就是中國高端聚烯烴產業發展過程中的重大弊端。

1.2 國產技術尚未成熟,高度依賴進口技術

國內高端聚烯烴產品的自給率之所以那么低,很大原因是受限于技術壁壘。 2020 年中國聚乙烯產能已超過2800 萬噸,但其生產工藝對進口技術的依存度已超過了90%。 其中超過46%的產能是采用Univation 公司的Unipol 氣相工藝,超過17%的產能采用利安德巴塞爾公司的淤漿法工藝,其他工藝,也多采用國外技術生產工藝。

另外,我國進入高端聚烯烴領域的時間較晚,以茂金屬聚合工藝技術為典型,從20 世紀90 年代開始組織國家技術攻關,但目前無論在催化劑的結構設計、聚合工藝,還是產業化規模、產品型號等方面都難以滿足市場需求。 加之科研投入偏低,使得行業基礎研究薄弱,就成為了限制中國高端聚烯烴行業創新發展的關鍵,也造成了中國目前聚乙烯產品的同質化現象,產品也多集中在低中端領域。

所以,國內的高端聚烯烴行業中,技術壁壘高,目前依舊依賴國外技術的引進驅動,而國產技術成熟度不高,產品質量穩定性與國外還有差距,仍處于一個相對落后的階段,短期內難有改變。

2 目前國內高端聚烯烴生產技術情況

分類 重點產品 當前國內技術情況 未來建設目標和內容茂金屬聚乙烯(mPE)齊魯石化采用北京化工研究院開發的茂金屬催化劑,在元HPDE 裝置上成功實現茂金屬聚乙烯工業化生產;中石油石化院完成茂金屬催化劑在氣相法中試裝置上的長周期實驗,完成了兩個共聚牌號的批量試產。規模化茂金屬聚乙烯裝置建設,茂金屬聚乙烯催化劑及茂金屬聚乙烯新牌號的開發和工業化生產大宗品種的高端牌號 高碳a 烯烴共聚乙烯乙烯共聚聚乙烯規模化裝置建設,新牌號的開發和工業化生產辛烯共聚國內有超過20 家聚乙烯企業引進了C6 共聚牌號,但實際生產比例較小。聚乙烯 雖有大量研究,但尚未實現工業化。 規模化裝置建設,溶液法聚合工藝及配套催化劑開發與工業化示范茂金屬聚丙烯燕山石化在連續法工業化裝置上試生產出合格的茂金屬聚丙烯;中石油石化院載體型毛技術聚丙烯催化劑在間歇式液相本體聚丙烯裝置上成功生產出高透明茂金屬聚丙烯MPP6006。茂金屬聚丙烯催化劑及茂金屬聚丙烯工業化牌號的開發和工業化生產

續表

3 高端聚烯烴產業鏈以及重點產品的下游應用

以煤、石油、天然氣一次能源為源頭,經過裂解等反應獲得中間產物, 我們劃分為C2、C3、C4 及以上三大類,再自身聚合,或者相互反應之后再聚合最終制得高端聚烯烴、 工程塑料PC、生物可降解材料三大類化工新材料。

(高端聚烯烴產業鏈圖,來源:網絡圖片)

3.1 茂金屬聚乙烯(mPE)

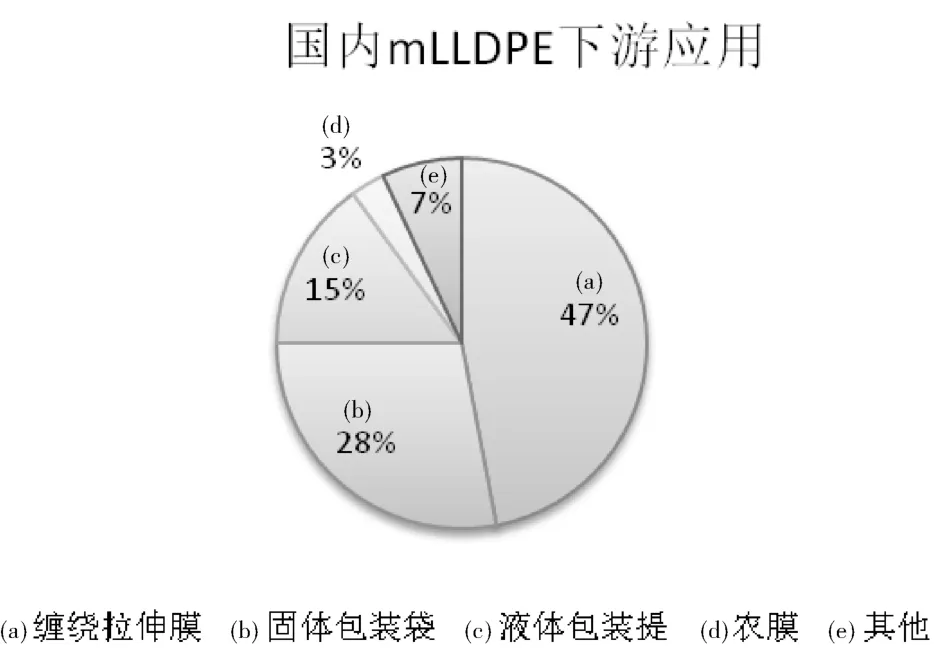

茂金屬聚乙烯(mPE)是以茂金屬催化劑為基礎合成的一種聚乙烯樹脂,產品類型主要包括茂金屬低密度高壓聚乙烯(mLDPE)、茂金屬高密度低壓聚乙烯(mHDPE)和茂金屬線性低密度聚乙烯(mLLDPE)。

我國mPE 產品嚴重依賴進口,進口量基本維持在60 ~70 萬噸,而國產量僅在3 ~4 萬噸左右。

3.2 茂金屬聚丙烯(mPP)

茂金屬聚丙烯(mPP)相比Ziegler-Natta 催化劑體系聚丙烯產品分子鏈段更加規整,產品外觀更加優異,透明性好;揮發物和析出物含量更低,更加潔凈,可廣泛應用于紡絲、醫療、食品包裝等領域。

目前,我國mPP 商業化生產暫無,高端應用領域所需產品全部依靠進口。 國內mPP 的消費量約7-8 萬噸,主要用于高透明聚丙烯制品特別是微波爐用具及醫療用品、紡粘無紡布、超細旦丙綸纖維和食品包裝膜等領域的高端產品生產。

3.3 乙烯醋酸乙烯共聚物(EVA)

EVA 是乙烯醋酸乙烯共聚物,可用于生產光伏膠膜、發泡、電線電纜、熱熔膠等產品。 不同含量的醋酸乙烯(VA)可以制成不同下游產品,當EVA 的VA 含量高于28%時,可以用于制成光伏膠膜;當EVA 的VA 含量為5%-10%時,可以用于制成發泡。

2017-2020 年,國內 EVA 年產能大約維持在97.2 萬噸;2020 年產量74.1 萬噸,2016-2020 年年均復合增速15%。 我國EVA 進口依存度較高,2020 年 EVA 進口量117.7 萬噸,進口依存度為63%,較2016 年72%有所回落,隨著產量穩定增長,進口依存度逐步下降。

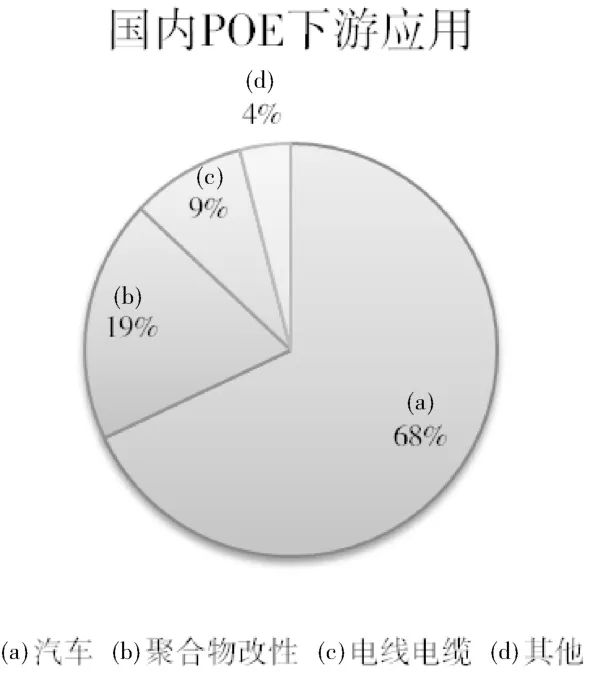

3.4 聚烯烴彈性(POE)

POE 是Polyolefin Elastomer 的簡稱,主要是乙烯/1-辛烯、乙烯/1-己烯、乙烯/1-丁烯的無規共聚物,由α-烯烴導入較長的支鏈使柔軟的無定型共聚物形成橡膠相。

POE 作為一種熱塑性聚烯烴彈性體材料,具有良好的彈性、透明性、低溫韌性、抗紫外線性,應用范圍較廣,當前主要被應用在電線電纜、汽車零部件、包裝薄膜、醫療器械、發泡材料等領域。 受終端產業快速發展,國內POE 年需求量持續攀升,在2020 年達到40 萬噸左右,且仍處于快速增長趨勢。

3.5 EVOH

EVOH 作為優秀的高阻隔性包裝材料,已經在歐、美、日等發達國家,以多層薄膜或杯盤瓶等形式廣泛應用于較長保質期的肉類、蔬菜類、果汁類罐頭和調味品等食品包裝上,而其市場在中國尚有較大發展空間。

近兩年我國EVOH 高阻隔膜市場規模增速較快,2014-2017年均增速達23.8%,2017 年阻隔包裝占總消費量的50.0%。 除此之外,基于EVOH 的高阻隔性,其在汽車箱與多層復合瓶也得到廣泛應用。

4 高端聚烯烴產能集中在海外

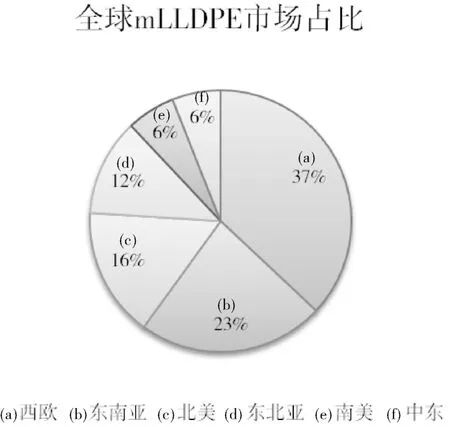

從全球的生產布局來看,高端聚烯烴生產主要集中在西歐、東南亞和北美地區,中東以大宗通用料為主,其中日本是東南亞高端聚烯烴主要生產國。 相關企業包括ExxonMobil、Dow化學、BASF、 LyondellBasell、Total、三井化學、住友化學、旭化成等。

以mPE 為例,全球mPE 產能約為1500 萬噸,市場規模超過2000 億元,其中產能50 萬噸/年及以上的企業共5 家,主要集中在美國,CR5 約為40%,均擁有自己的mPE 牌號,并進行技術封鎖。

mPE 主要企業 地區 產能/(萬噸/年)美國 130 ExxonMobil新加坡 190 Dow 化學 美國 60泰國 65 sadara 石化 沙特 72印度信誠工業公司 印度 55 Chevron Phillips 美國 50

其中,茂金屬線性聚乙烯(簡稱mLLDPE)在西歐、東南亞和北美的市場規模占有率分別達到37%、23%和16%。

5 高端聚烯烴產品將是行業發展重點

當前,我國高端聚烯烴生產技術雖然尚不成熟,產品自給率低,進口依賴度高,但隨著高端聚烯烴應用需求的不斷攀升,行業發展前景好,決定了中國聚烯烴產業不斷向高端化、差異化等方向發展的強烈趨勢性。 而且,我國高端聚烯烴產業的上升空間較大,中國石油、中國石化、煙臺萬華等在茂金屬聚烯烴產業化的技術積累及硬件和軟件條件已開始布局,正在加速推進我國聚烯烴產業的高端化進程。

政策支持也為高端聚烯烴發展提供了契機,“十四五”期間,中國聚烯烴產業升級需要注重高端化、差異化、多元化產品開發的技術創新。 加大茂金屬聚烯烴彈性體、雙峰聚烯烴、超高分子量聚乙烯等高端聚烯烴產品的開發和市場推廣力度,提高聚丙烯管材專用料、電容膜專用料、聚乙烯汽車油箱專用料、燃氣管道專用料、汽車保險杠專用料等高端料、專用料的生產比例,從而提升我國聚烯烴產業的競爭力。 因此,高端聚烯烴產品將是行業未來發展重點方向之一。