高速沖壓生產線虛擬軸同步控制系統研究

目前,大多數汽車企業沖壓車間在規劃新生產線時,都會采用更加節能、節拍更快的高速沖壓生產線,但沖壓生產線實際生產零件的速度不僅由沖壓生產線最高節拍決定,還取決于零件造型、模具設計、自動化機械手通過性等多個影響因素。

大眾汽車外覆蓋件一般通過6 次沖壓最終成形,各臺壓機之間通過自動化機械手進行零件抓取與傳輸。壓機在連續運行過程中,自動化機械手一般需要在1.5s 內通過模具打開的空間,窗口期非常有限,實際生產過程中,經常會出現“上料側壓機打開空間不足”報警的問題,嚴重影響沖壓模具節拍提升。本文通過對生產線高速生產過程中同步控制系統進行研究,優化控制方式,有效提升了沖壓車間生產效率。

三是扎實推動配套政策法規的完善和落實。推動出臺“節約用水條例”“水資源論證條例”等法規規章,嚴格落實水資源論證、取水許可等管理制度,強化水資源管理政策法規落實情況的監督檢查,提升水資源管理執法監察能力。

沖壓行業傳統控制原理

傳統沖壓行業控制原理基本分為兩種,第一種:斷續生產線,自動化機械手完全移出壓機區域后,壓機啟動一個循環,直至上死點區域,等待下一個循環命令;第二種:連續生產線,以第一臺壓機作為主軸進行連續生產,其他壓機跟隨第一臺壓機依次運動。

傳統教學模式的出發點,在教學中忽視了學生的主體地位,沒有很好地解決“學生如何去學”這一問題,導致學生在被動學完課程后仍不能熟練地綜合應用課程的內容、原理和方法。學生主動性不足,必然導致學習效率不高。

由于角度ɑ 是針對RB 自動化機械手送料后移出壓機區域時計算得出的,壓機從上死點啟動過程中,RB 自動化機械手處于安全區域。所以在處理此問題中,引入一個隨軌跡角度變化的安全角度的概念,代替GMotion 生成的極限安全角度ɑ。

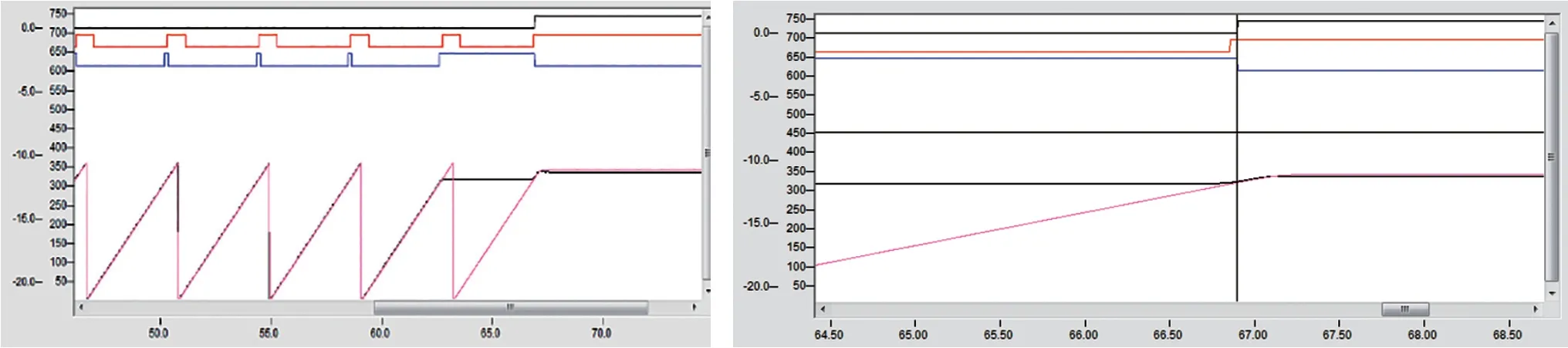

正常情況下壓機角度波動不會超過ɑ,所以設備完全有能力正常運行,而實際上出現了報警。通過分析Scope 軟件監控到的實時數據(圖2)可以得出,“上料側壓機打開空間不足”發生在壓機1 停止循環再次啟動之后。

她應該是在翼面上涂刷了某種特殊的材料,青辰猜測著,這種材料成膜后十分光滑,能夠減輕翼面飛行時受到的水平方向上的空氣阻力。

報警處理過程:生產線開始正常生產后,在生產過程中出現空循環并再次啟動跟隨時,會出現“上料側壓機打開空間不足”的報警,報警頻率非常高,導致零件需要降節拍生產。根據報警查看程序,此處邏輯控制是監控壓機的角度與VM 虛擬軸角度差值不能超過GMotion 計算出來的極限安全角度ɑ。

生產線同步控制系統的優化措施及效果

虛擬軸嚴格按照設定速度轉動,壓機為飛輪儲能,第一次啟動時會隨虛擬軸進行速度調整。在模擬RB自動化機械手運行軌跡時,已經生成了壓機與虛擬軸的極限偏差角度,如果壓機與虛擬軸偏差角度超過允許的極限偏差角度,就會觸發“上料側壓機打開空間不足”報警,防止RB 自動化機械手與壓機發生碰撞。當整線15spm 運行時,檢查機制要求壓機調整所需的時間更短,抖動更小,但實際情況是整線速度越快,壓機調整時間越短,抖動越大,從而造成“上料側壓機打開空間不足”的報警頻發,經常發生設備停機的情況,降低了生產線開動率。

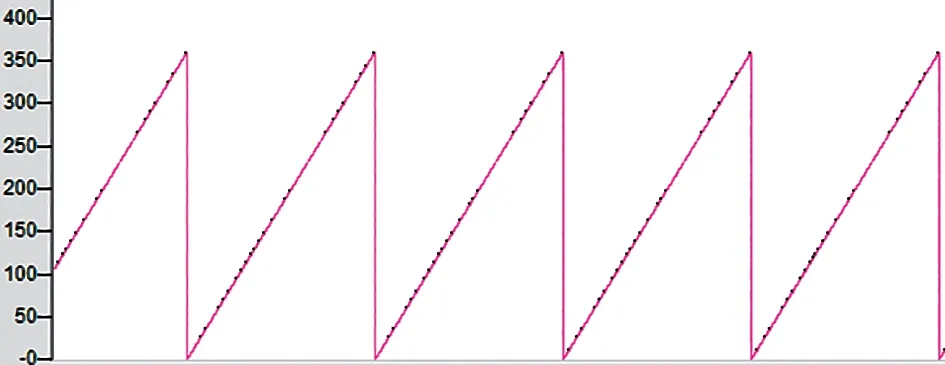

虛擬軸原理: 在自動化控制軟件TwinCAT 中引入一個虛擬主軸,虛擬主軸代替壓機1 作為主軸,相比實軸跟隨的連續生產線,虛擬主軸旋轉更平滑,無波動,不會因為負載的變化而不穩定,如圖1 所示。

在壓機沒有出上死點區域時,GMotion 運算的數據就已經開啟軌跡激活檢查,壓機角度為323°即剛剛出上死點區域(壓機1 的308°~323°為上死點區域),此時壓機追趕超過VM 虛擬軸3°,達到報警閥值,報警激活,設備由于報警整線停機。

關于連續生產線,壓機同步控制的方式又分兩種,一種是實軸跟隨控制,這種控制方式會產生空壓模具的情況;另一種是虛擬軸控制,這種控制方式不會產生空壓模具的情況。但這種控制會產生一個新的問題,壓機因為其本身做功特性的原因,會產生與虛擬軸不同步的情況,此時系統會報警:“上料側壓機打開空間不足”,這是本文闡述的重點。

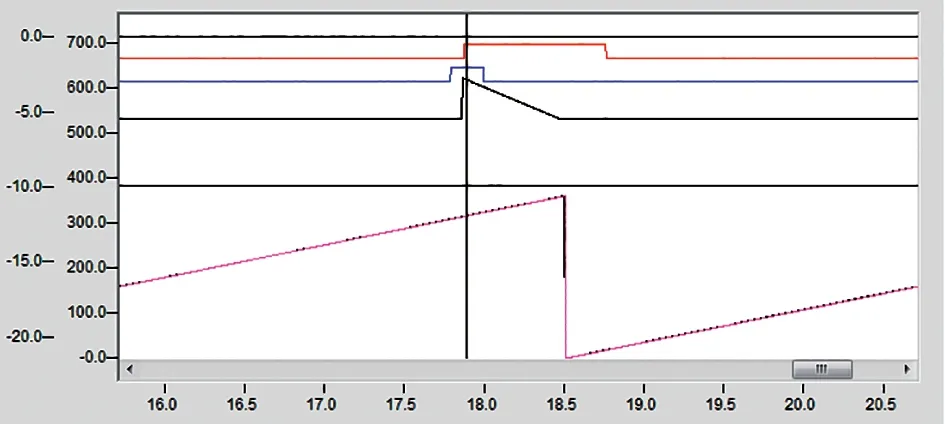

通過這個功能塊,將安全角度由常量轉化為線性變量,此變量在RB 自動化機械手進入壓機區域時即剛剛激活檢查時為最大值,然后隨著RB 自動化機械手進入壓機區域而減小,直到RB 自動化機械手到達放料點時數值變化到GMotion 的極限安全角度。

“確認過眼神”一般與后半句“是xxx的人”一起出現,用來表達愛意或吐槽。“確認過眼神,你是對的人”本出自林俊杰歌曲《醉赤壁》,一位微博網友發表的“確認過眼神,你是廣東人”的文章,吐槽廣東人過年紅包面額小,使得網絡上掀起一場造句“競賽”,如“確認過眼神,你是我不想理的人”等。

分析優化改進之后的Scope 監控數據(圖3),可以看出安全角度發生變化,此改進解決了“上料側壓機空間打開不足”的報警問題,減少了沖壓生產線大量停臺的同時,部分模具節拍由每分鐘13 次提升至每分鐘15 次,提升了沖壓生產線的效率。

結束語

隨著電動汽車的發展,汽車動力性能得到了空前提高,動力性能的滿足加劇了汽車造型作為設計亮點的競爭。同時,新環境下的汽車市場也要求企業進一步降本增效。沖壓線同步控制技術等核心技術的發展,為未來批量、高效率生產汽車沖壓件打下了堅實的基礎。