車身零部件成形工藝發展趨勢研究

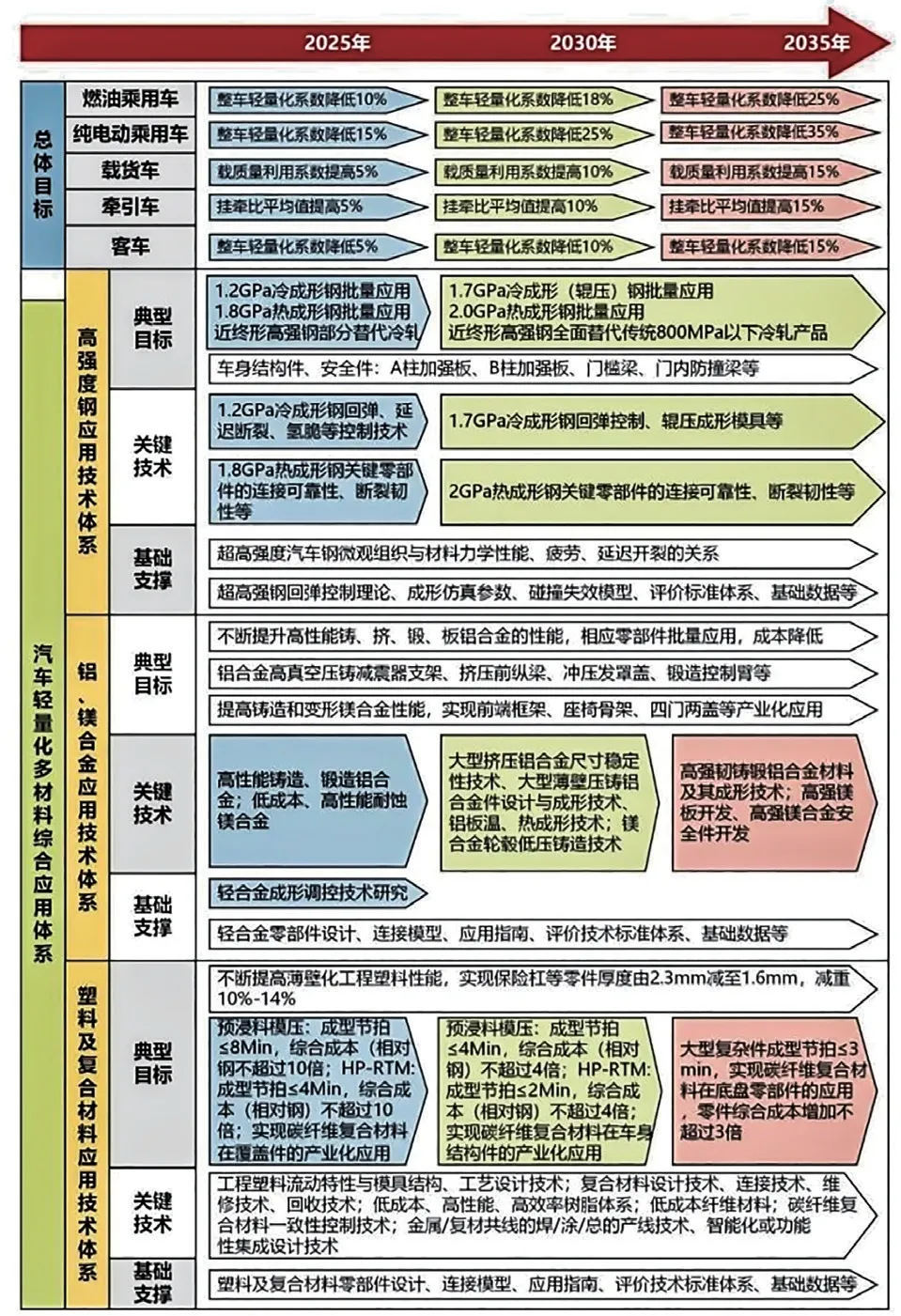

《節能與新能源汽車技術路線圖2.0》發布了車身輕量化技術路線圖,從材料、工藝方面規劃了未來15 年的車身輕量化發展方向。工信部、發改委、科技部聯合發布《汽車產業中長期發展規劃》,明確了要發展先進車用材料,引導汽車行業開展高強鋼、鋁合金、鎂合金、高性能工程塑件、復合材料的應用。根據政策導向及發展路線,新材料、新工藝的應用刻不容緩。

從運行控制角度來看,多機器人協同作業體系結構可分為以下3種:集中式結構、分散式結構和混合式結構;集中式結構雖僅有一個控制單元進行任務劃分和管理,便于控制,但靈活性較差;而分散式中的各個成員之間是平等的,它們的所有行為由其自身做出決策,但其資源共享性和協調性較差,混合式則結合上述兩種方式結構的各自優點和不足,通過某種方式對水下機器人的部分成員進行統一管理,然后進行任務劃分和分工,對資源的共享以及沖突的協調等,此結構適應多機器人之間的系統復雜和分布自主決策的特性。

圖1 是《節能與新能源汽車技術路線圖2.0》中輕量化材料的路線圖,根據線路圖可知近期(到2025 年)以完善高強度鋼應用體系為重點,同時增加輕質合金的應用;中期(2025 ~2030 年)以形成輕質合金應用體系為方向;遠期(2030 ~2035 年)形成多材料混合應用體系為目標。因此,亟需對1.7GPa 冷成形鋼、2.0GPa 熱成形鋼,以及鋁、鎂合金輕質合金材料進行深入研究和推廣應用。

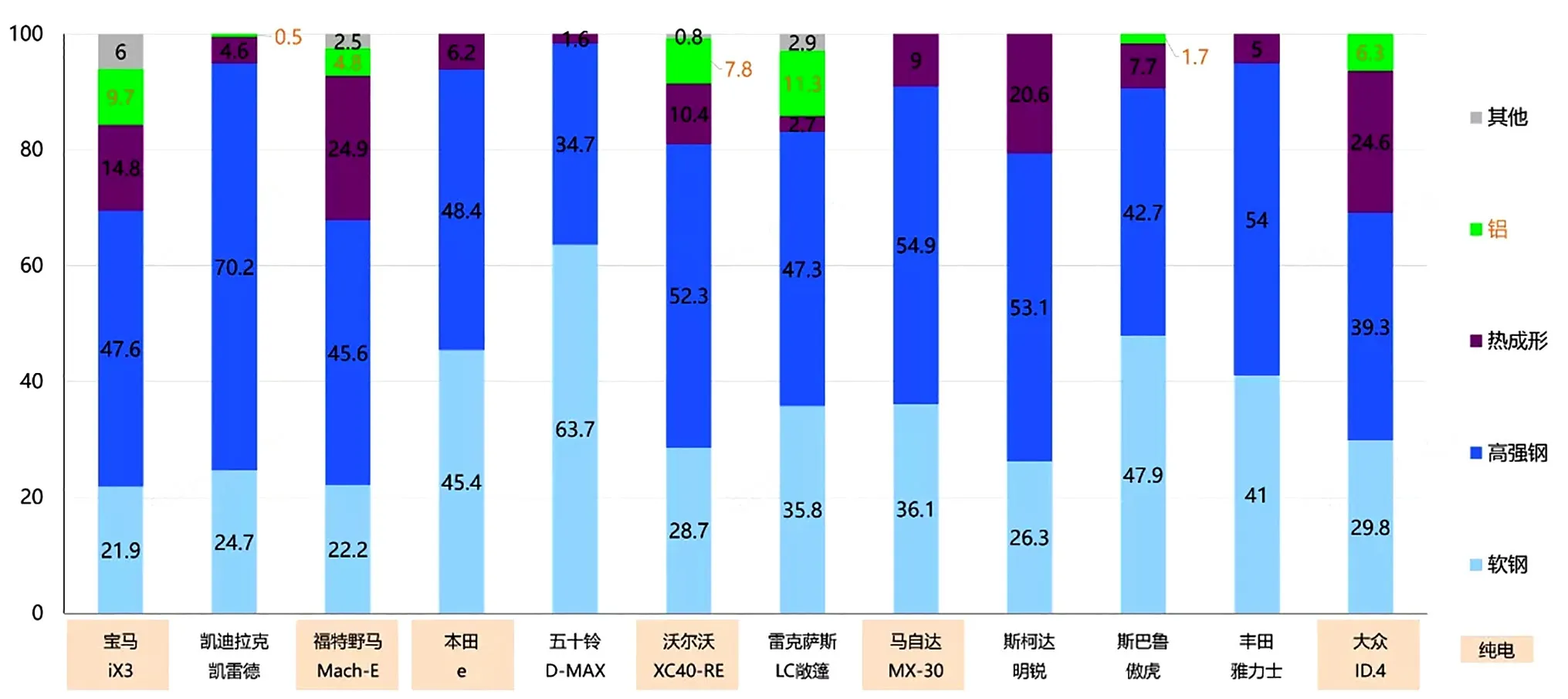

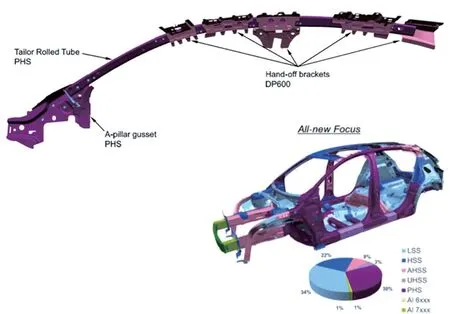

圖2 統計了2020 年歐洲年會上12 款車型高強鋼、鋁合金的應用比例,12 款車型中,高強鋼的比例在34.7% ~70.2% 之間,7 款車型應用了鋁合金,應用比例在0.5% ~11.3% 之間,可見高強鋼及鋁合金的應用趨勢與輕量化材料路線圖規劃方向是一致的。

本文選取8 種成形工藝進行工藝調研,其中高強鋼成形包括2.0GPa 熱成形、熱氣脹成形、3D 輥壓成形、液壓成形,鋁合金成形包括擠壓成形、高真空壓鑄成形、冷沖壓成形、熱沖壓成形,分析了8 種輕量化成形工藝的特點和優劣勢。根據近年來成形工藝在國內外的推廣應用情況,得出輕量化成形工藝的發展趨勢。

2.0GPa 熱成形鋼

熱成形工藝是將坯料加熱至900℃以上,保溫一段時間待組織全部奧氏體化,然后將板材從加熱爐快速轉移到熱成形壓機中,在壓機上快速進行壓制,并保壓10s 左右,待零件全部馬氏體化后,由機械手將熱壓工序件從模具中取出。1.5GPa 熱成形鋼已廣泛應用,2.0GPa 熱成形鋼是新一代熱成形鋼。

與1.5GPa 熱成形鋼相比,2.0GPa 熱成形鋼提高了C 含量,增加V 元素。C 元素是固溶強化元素和奧氏體穩定元素,在馬氏體中起到間隙固溶強化的作用,對馬氏體強化效果遠大于其余置換固溶強化合金元素。增加V 元素機理是VC 的析出強化和細晶強化,提高了強度和塑性。

優勢與劣勢分析

2.0GPa 熱成形鋼的優勢是強度高、回彈小,熱成形工藝與1.5GPa 熱成形鋼基本一致,不需特殊產線及工裝。2.0GPa 熱成形鋼現階段成本較高,同時由于碳含量增加,氫脆風險高于1.5GPa 熱成形鋼,需嚴格監控加熱爐內露點。

壓鉚件上預置孔的半徑應該略大于螺母端部外徑C,這樣螺母才能放進預置孔內。但是,孔徑過大會造成壓鉚連接的不牢靠。在保證螺母型號、基材等條件相同的情況下,分析不同預置孔的孔徑對壓鉚連接性能的影響。選擇型號為S-M4-2的壓鉚螺紋,壓接板孔徑D取5種情況,見表2。

應用趨勢分析

2.0GPa 熱成形鋼主要應用的零部件有A 柱加強板、B 柱加強板、座椅橫梁等。北汽已在新能源量產車型Lite 車門防撞梁上批量應用。目前國內外車型均開始有量產應用,但仍處于應用推廣階段,應用趨勢明顯。未來用量增加,成本將逐步降低,有望替代現有的1.5GPa 熱成形鋼。

熱氣脹成形

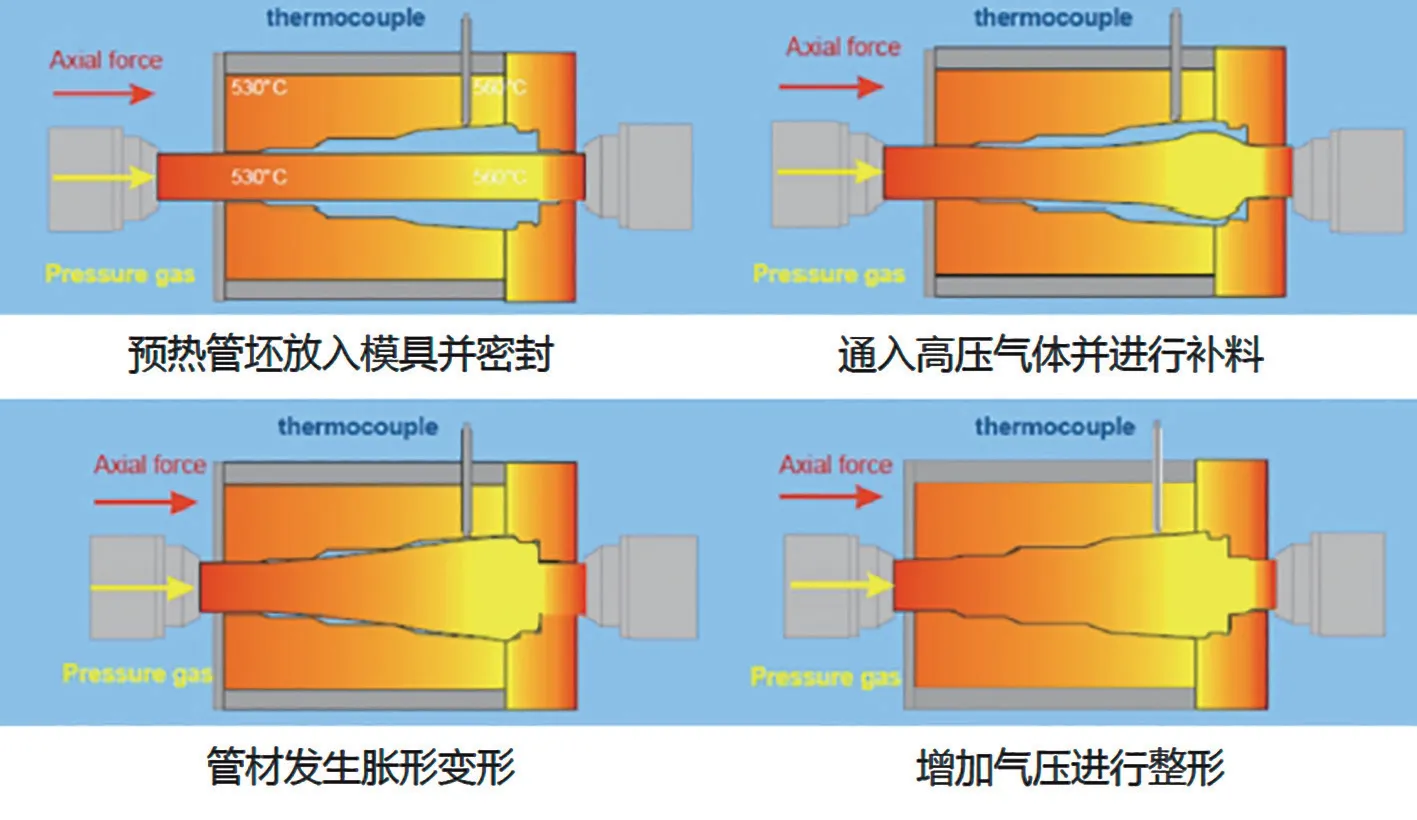

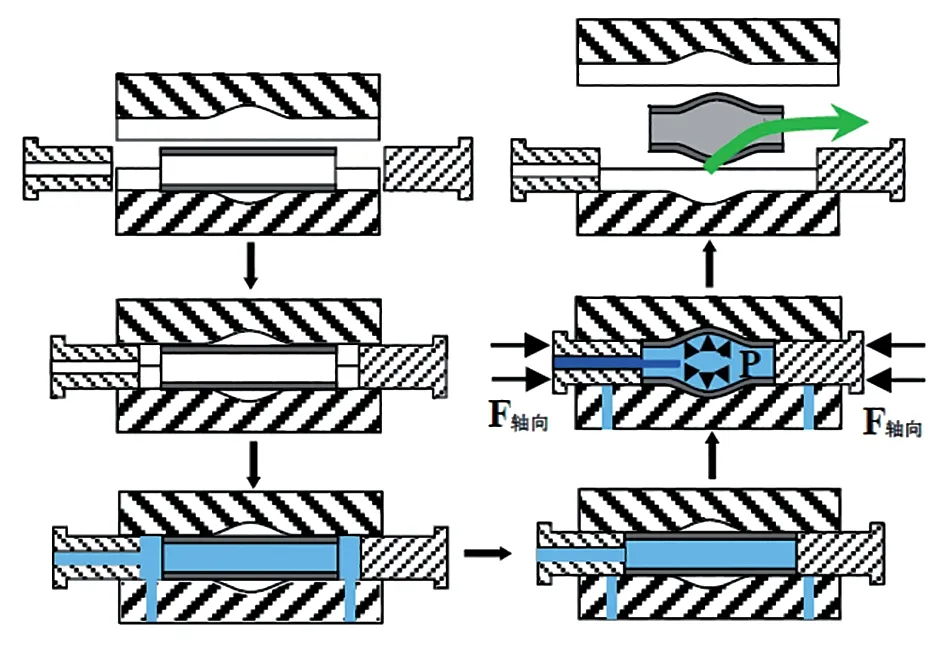

熱氣脹成形工藝是通過感應加熱將管材或板材加熱到一定溫度,使材料的變形能力提高,同時變形抗力顯著降低,然后利用高壓氣體的壓力使坯料發生變形,隨后增加氣壓進行整形的過程,如圖3 所示。

優勢與劣勢分析

目前車身壓鑄成形廣泛應用于前、后炮塔。在后縱梁和D 柱接頭位置也有應用。例如特斯拉model Y在車身后部應用了兩個大型鑄鋁件,集成后縱梁前段、輪罩內板、后地板中橫梁、后地板后橫梁以及其他各安裝點。北汽已在新能源車型上將鋁合金壓鑄成形應用于極狐αT 和αS 的前后減振器座、后縱梁連接等位置。國內外均已批量應用鋁合金壓鑄成形,未來的應用趨勢明顯。

熱氣脹成形工藝的劣勢有模具成本較高,截面變化率不能太大(脹形率<15%),難以直接加工出安裝特征等。由于鋼廠無成品管材,還需將板材加工為焊管。并且首先要進行預彎成形,再進行熱氣脹成形。因封閉截面為單面冷卻,冷卻慢,生產效率低。

應用趨勢分析

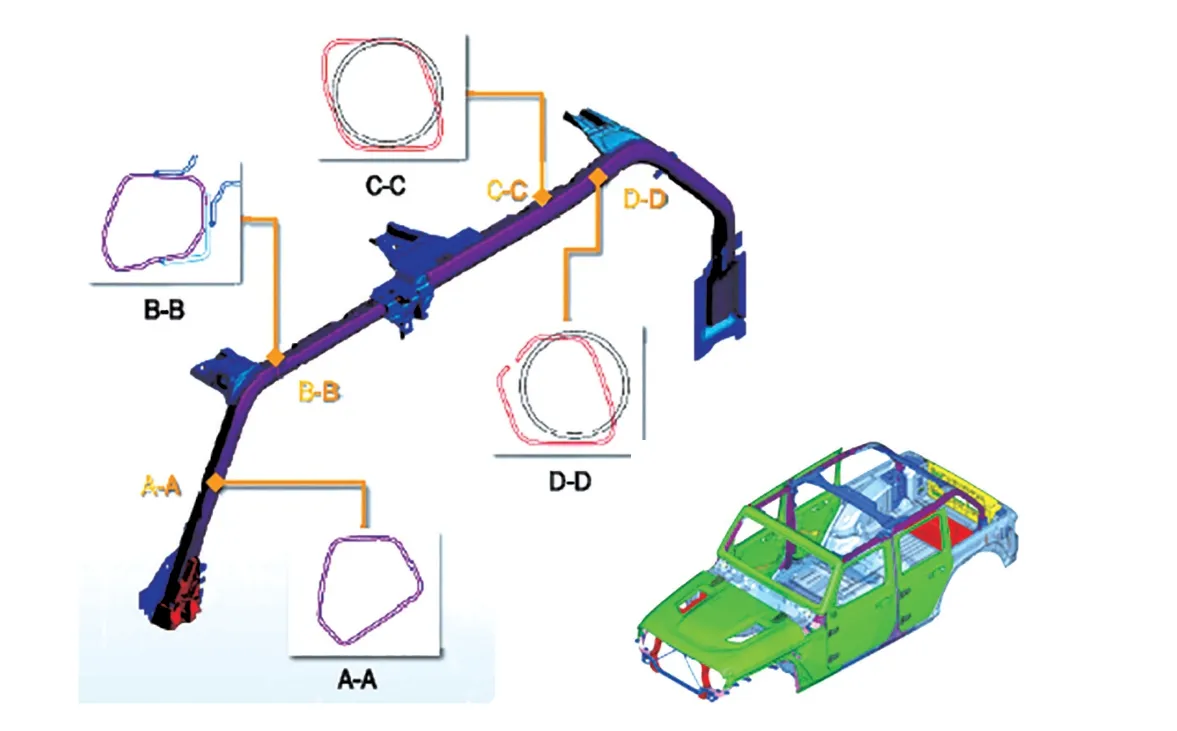

2018 年歐洲車身年會上,牧馬人展示了熱氣脹管梁,由A 柱一直延伸到D 柱,構成了側圍上部骨架結構,如圖4 所示。福克斯展示了熱氣脹A 柱上邊梁,同時結合變厚度板實現了變料厚的熱氣脹管梁A 柱,如圖5 所示。

欣竹接到杜經理電話,又緊張又興奮。她覬覦杜經理的愛情很久了。她發現機會終于來了。她簡單補了補妝,重點梳理了一下她那自然的栗紅色的長發。她知道,杜經理特別喜歡她的這頭長發。

劉家平表示,與華誼集團合作開發603地塊,既是桃浦轉型賦予臨港集團的寶貴機遇,也是市國資委、普陀區、華誼集團對臨港集團的信任。桃浦地區作為全市五大轉型區域的先發區域,臨港集團必將不辱使命、不負重托,堅持對標國際最高標準、最好水平,從建設高品質城區的定位進行整體規劃建設,加快培育高質量產業,建設高品質物業,集聚高素質人才,打造高活力生態,建設有溫度、有活力的卓越科創園區,為實現桃浦地區“脫胎換骨”式的轉型發展而努力。

3D 輥壓成形

鋁合金壓鑄成形的劣勢有鑄造精密性差,零件精度不高;鑄造零件相比沖壓件脆,強度差;高溫下冷卻成形,易出現應力集中,零件存在安全隱患;維修性差,因零件集成度高,造成損壞件換件必須整體切換。

優勢與劣勢分析

3D 輥壓成形工藝的優勢是零件強度高,截面封閉、剛度高、能有效減少零件數量及工裝數量。應用于A 柱位置,可有效減小A 柱障礙角,提升抗頂壓和小偏置碰性能。由于是冷成形,成本相對較低,材料利用率高。3D輥壓成形工藝的劣勢是由于必須為等截面,設計具有局限性;零件容易回彈,精度控制困難。

應用趨勢分析

2019 年歐洲車身年會上,福特探險者A柱上邊梁應用了1700MPa的3D輥壓成形技術,與液壓成形的A 柱相比,顯著減小了A 柱障礙角。國外該技術主要應用于福特車系,自主品牌目前無量產應用,因其精度控制難度大,未來應用趨勢不顯著。

德國林德維曼公司(Linde Viemann)率先開展熱氣脹技術研究,開發ACCRA 工藝,即管件的加熱氣脹成形與淬火工藝,開發防撞梁應用于福特野馬、福克斯車型。日本住友重工公司開發了截面具有焊接邊的熱氣脹工藝SATF 技術,并注冊了專利,但并未發現量產應用。目前國外有車型已量產應用,但國內供應商較少,仍處于試制推廣階段,該技術具有遠期應用趨勢。

(3)節約用電,加強電能消耗管理。采用智能“聲控”或“光控”照明裝置堅決杜絕長明燈,車間及生活區做到“人離燈閉”,從而達到節電目的。

液壓成形

工藝介紹

目前車身液壓成形零件在國內外車型上均有量產應用,未來應用趨勢明顯。2018 年歐洲車身年會上,福克斯展示了液壓成形的前輪罩上邊梁。

優勢與劣勢分析

液壓成形的優勢有零件強度高( 最高可到1000MPa);可變封閉截面、剛度高、集成度高、可減少零件數量及工裝數量;可加工多種材料,如鋼、鋁、鈦合金等;材料利用率高。液壓成形的劣勢是模具成本較高。另外,無成品管材的情況下需先將板材加工為焊管,并且需預彎成形,再進行液壓成形。

2.更要高度重視媒體網絡作用的充分發揮。要始終堅持正確的輿論導向,堅持客觀、真實、全面、公正的報道原則,加強媒體網絡國際國內重大事件的真相揭露和本質還原,以健康心態引導社會公眾。同時也充分關注大眾媒體對社會突發群體性事件的報道過程中所引起的放大效應、誘發效應,甚至負面效應問題,“要根據當前信息技術的特點,加強信息公開和權威發布。”[22]堅決遏制一些大眾媒體為吸引眼球、迎合受眾心理而渲染炒作一些極端、非理性的事件。

應用趨勢分析

液壓成形技術是將預處理(端頭倒角、去毛刺、彎管或彎管+預成形)過的定尺管材置于模具型腔內,往管件內注入高壓液體的同時在管件兩端進行加力補料,使管件在模具型腔約束下進行充模脹形,直至其外壁與模具型腔貼合,成形出所需的各種中空零件,工藝過程如圖6 所示。

鋁合金擠壓成形

工藝介紹

擠壓是從擠壓用鋁鑄棒開始,鋁鑄棒在擠壓前必須加熱使其軟化,隨后將加熱好的鋁鑄棒放入擠壓機的盛錠筒內,由大功率的油壓推動擠壓桿,擠壓桿的前端有擠壓墊,這樣被加熱變軟的鋁合金在擠壓墊強大壓力的作用下從模具精密成形孔擠出,得到最終的產品。根據擠壓方向不同,擠壓工藝可分為:正向擠壓、反向擠壓、側向擠壓。

優勢與劣勢分析

鋁合金擠壓成形的優勢是零件為封閉式復雜截面,有效提高剛度強度;模具開發成本低,周期短,生產效率高,材料利用率高;應用于前、后防撞梁和前縱梁,吸能效果明顯,增加車身的被動安全;輕量化效果明顯。鋁合金擠壓成形的劣勢有生產加工慢、工序多,結構受限,應用有一定局限性;成形困難,彎管一致性差;模具壽命較短。

小型水庫一般靠近聚居地,下游一般有村鎮,風險人口較多。在遭遇潰壩等重大應急事件時,這些風險人口屬于需要緊急轉移安置的人員。而水庫突發事件人員轉移的社會及經濟影響較大,如新疆八一水庫、卡馬水庫均造成了很大的社會影響,有必要對此劃定標準。根據已有資料與報道,近10年的部分水庫出險或潰壩應急轉移人口分布見圖2,平均轉移人數約5 663人。

應用趨勢分析

北汽已在多款車型上應用鋁合金擠壓成形零件。例如,燃油車Beijing X7 的前后防撞梁,新能源車極狐αT 和αS 的門檻、地板橫梁、前后防撞梁、前后縱梁等位置。目前國內外車型上均已批量應用鋁合金擠壓成形零件,未來應用趨勢明顯。

高真空壓鑄成形

工藝介紹

壓鑄工藝是將壓鑄機、壓鑄模和壓鑄合金三大要素有機組合而加以綜合運用的過程。它是一種少無切削的特種鑄造方法,將熔融金屬在高壓高速下充填鑄型,并在高壓下結晶凝固形成鑄件的過程。

優勢與劣勢分析

鋁合金壓鑄成形的優勢是減少零件數量高度集成零部件,降低工裝成本;生產效率高,工序簡單,節約原材料;輕量化效果明顯。

3D 輥壓成形最高可實現1700MPa 馬氏體鋼零件生產,孔加工需要用激光切割,其主要生產工序包括在線沖孔→輥壓→高頻焊接→整形→切斷→3D 彎曲→激光切割。

應用趨勢分析

熱氣脹成形工藝的優勢有零件強度高(最高可到2.0GPa)、材料利用率高、回彈小、精度可控、可變封閉截面、剛度高,能夠減少零件數量及工裝數量等。應用于A 柱可有效減小障礙角,提升小偏置碰和抗頂壓能力。

鋁合金冷沖壓成形

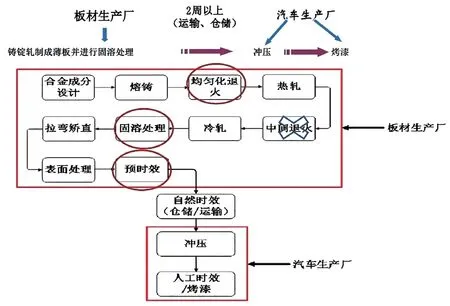

鋁合金冷沖壓零件的制造過程主要包括板材生產、自然時效處理、沖壓、人工時效等過程,如圖7所示。

優勢與劣勢分析

鋁合金冷沖壓成形的優勢是輕量化效果明顯;可以實現包邊、焊接等多種工藝;廣泛應用于外覆蓋件,抗腐蝕性好;表面質量高,光澤度好。

鋁合金冷沖壓成形的劣勢有屈服強度、抗拉強度低,抗凹性差;沖壓成形性差,對零件結構設計有較大約束,容易造成縮頸、開裂;沖壓回彈嚴重,零件設計、沖壓生產及零件匹配不易控制;硬度低,表面易損傷,對生產及物流有較高要求。

應用趨勢分析

目前車身鋁合金冷沖壓成形主要應用于車身外覆蓋件和結構內板上。例如北汽新能源車型極狐αT 和αS,在前后地板、前圍板、機蓋內板、背門內板等零件上均有大量應用。國內外量產車型也已廣泛應用,未來應用趨勢明顯。

2012年11月16日,水利部部長陳雷在水利部傳達貫徹黨的十八大精神大會上的講話中提到[6],黨的十八大報告多處涉及水利工作,并把水利放在生態文明建設的突出位置。在水利改革創新方面,強調要完善最嚴格的水資源管理制度,深化資源性產品價格和稅費改革,建立資源有償使用制度和生態補償制度,積極開展排污權、水權交易試點。這一系列重要論述和重大部署,進一步完善了我國新時期治水方略,深化了水利工作內涵,拓展了水利發展空間。水是生態環境的控制性因素,水生態文明是生態文明的重要組成和基礎保障。

鋁合金熱沖壓成形

近兩年來發展的新技術與高強鋼板熱成形技術相似,將熱處理與熱成形相結合,是針對鋁合金材料的熱溶成形——冷模淬火(Solution-Heat-Treatment-Forming-Quenching, HFQ)工藝,以期獲得形狀復雜、強度高的鋁合金零件。

新型耐用材料 iglidur J200 已登陸 igus 產品目錄冊和在線商店。在線商店的優勢在于可以通過絲杠配置器在線配置大螺距螺紋絲杠、梯形螺紋絲杠和公制螺紋絲杠,并在線預測螺母的使用壽命。除了三種常見的絲杠材料外,設計工程師們還可以根據應用需求從九種不同的免潤滑且免維護的螺母材料中進行選擇。其中包括具有超高耐磨性的新型高性能工程塑料 iglidur J200。

先將鋁合金坯料在加熱爐中加熱固溶(475 ~540℃/30min),隨后將坯料轉移至冷模內完成沖壓成形,在模具內保壓幾秒以完成零件快速淬火到室溫,然后人工時效(160 ~420℃/6 ~8h),顯著提高零件強度15%~20%。

優勢與劣勢分析

鋁合金熱沖壓成形的優勢是強度高、輕量化效果明顯;回彈小、精度高;成形性好;抗腐蝕性好。鋁合金熱沖壓成形的劣勢有生產節拍長,成本較高。

應用趨勢分析

目前車身鋁合金熱沖壓成形廣泛應用于A 柱加強板、B 柱加強板、地板加強件等。在國外應用于阿斯頓馬丁、凱迪拉克、蓮花汽車等高端車型,國內還處于起步推廣階段,蔚來ES6 已開始應用,具備遠期應用趨勢。

結束語

本文針對國內外新工藝內容及應用進行調研匯總,分析出發展趨勢情況。2.0GPa 熱成形、液壓成形、擠壓鋁、壓鑄鋁、沖壓鋁技術成熟,未來應用趨勢較為明顯。熱氣脹成形、鋁合金熱沖壓成形處于起步推廣階段,具備遠期應用趨勢。3D 輥壓成形由于技術特點及供應商資源少,應用趨勢不明顯。