PDS 高頻球閥故障分析與優化

朱 健

(中國石油化工股份有限公司揚子石化公司)

聚丙烯和聚乙烯生產工藝的核心是產品排料系統(Product Discharge System,PDS)。 PDS 裝置能否長周期、安全穩定地運行將直接影響聚烯烴裝置的產能[1~3]。

由于PDS 裝置采用的是聯鎖順控系統,一旦系統中閥門動作時序不對或者配合不當,粉料就可能發生自聚,輕則堵塞管道,重則導致系統停車,因此對參與順控操作的閥門動作的可靠性要求極高。

為了實現高效生產,目前國內大部分PDS 裝置中采用的都是國外進口品牌的PDS 閥門,國產閥門在PDS 裝置中應用很少。雖然采用的是進口產品,但根據多年實際使用情況來看,進口閥門使用壽命短的只有4~6 個月,不能滿足系統長周期、穩定運行的要求。 因此筆者研究PDS 閥門工況的特點,分析PDS 閥門故障的原因,探索國產化高品質PDS 閥門的開發應用,這對打破國外品牌壟斷,實現PDS 閥門國產化以及提升裝置長周期運行效果有重要意義。

1 PDS 閥門的工況條件特點

氣相聚乙烯/聚丙烯在流化床反應器中反應生成固體聚乙烯/聚丙烯顆粒, 并通過PDS 排料系統將固體聚烯烴顆粒從反應器最終分離排入產品出料罐中[4]。

結合工藝技術的特點和要求,分析PDS 閥門的工況條件特點[5,6]如下:

a. PDS 裝置中閥門的開關頻率極高。PDS 閥門年開關次數為10 萬到50 萬次,過于頻繁的開關動作要求閥門及其氣控部件具有極高的安全可靠性。

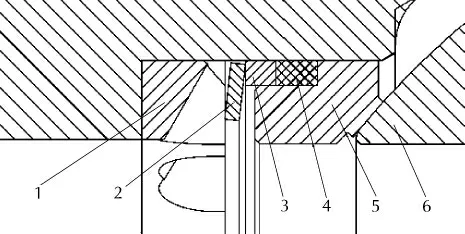

b. PDS 閥門介質為固體聚合顆粒粉末。 聚烯烴生產裝置中反應生成的粉狀顆粒產品,在催化劑的作用下硬度變高且具有自聚性。 顆粒粉末介質在閥門高頻次的開關動作時會進入球座密封面,對球體和閥座的密封面產生嚴重磨損,如圖1所示。 由于介質的自聚性,聚合顆粒會停留在閥內縫隙中,并自聚得越來越大,會影響閥門的開關,嚴重時會導致閥門抱死,同時會損害氣缸等氣控元件。

圖1 球體密封面劃傷

c. 密封等級要求高。PDS 裝置中的硬密封球閥的泄漏等級一般要達到Ⅵ密封。

d. 高壓差造成閥門沖刷現象。 由于PDS 系統排料時的高壓差,固體聚烯烴顆粒會對閥門造成嚴重的沖刷現象。

e. 聚合反應的溫差變化大。聚烯烴生產裝置在緊急事故情況下, 介質在高壓時會形成低溫,這要求PDS 閥門要達到低溫到-45 ℃的設計要求。

f. 閥門開關速度要快。 PDS 系統對閥門的開關速度要求極高,對于口徑小于6 英寸(1 英寸=25.4 毫米)的閥門,開關時間要求在1.5 s 以內,6英寸及以上的閥門開關時間要求在2.5 s 內。

2 PDS 閥門故障與分析

過去聚烯烴裝置上采用的PDS 切斷閥主要為進口產品,雖然是國際知名品牌PDS 閥門生產商的產品,但是它們的PDS 閥門也不盡完美。 筆者對某進口品牌PDS 閥門從其結構與材料兩個方面對常見故障進行分析。

2.1 球座密封面涂層拉傷

球座表面硬化材料使用其本廠的特殊ARGLOY 合金,硬度值約HRC60,這種材料在正常情況下使用沒有問題,但其硬度值偏低,閥門長期高頻開關后,聚乙烯/聚丙烯顆粒介質有時也會對球座密封面造成劃傷,如圖2 所示。

圖2 球座密封面劃傷

2.2 閥桿拉傷與變形

閥桿與球體連接處采用4 個圓柱銷連接,此種設計能保證閥桿高頻率動作下嚴格對中,使閥門扭矩保持長期穩定,但是這種連接方式也有缺陷:閥桿頭部易產生應力集中現象,當閥門出現卡澀時, 閥桿頭部易出現變形甚至斷裂, 如圖3所示。

圖3 銷連接閥桿斷裂

閥桿處采用的是單片PEEK 材料的止推軸承,雖然該軸承可以有效減少摩擦阻力,降低閥門的開關扭矩,但由于閥門開關頻率較高,在開關一定次數后,PEEK 材料的止推軸承極易被磨損。 這就造成閥桿和閥體,閥桿和球體間的間隙變大,在高頻開關的工況,極易造成閥桿的拉傷,并且加劇閥桿頭部的變形,如圖4 所示。

圖4 閥桿拉傷

閥桿花鍵結構造成氣缸損傷。 閥桿和聯軸器連接處采用花鍵連接,在氣缸拆裝過程中很容易造成花鍵毛糙,若在組裝時不注意,閥桿不能完全進入聯軸器花鍵孔中,導致氣缸軸上移,氣缸活塞基板和氣缸上端蓋釉面直接接觸,最終導致上端蓋被基板刮傷,造成氣缸的磨損(圖5)。在維修的閥門中,經常會出現由于該原因造成的氣缸串氣漏氣甚至缸體拉傷,造成閥門開關不到位的現象。

圖5 氣缸刮傷磨損

2.3 碟簧底部物料堆積

PDS 閥門的介質為聚烯烴顆粒粉末,具有較強的自聚性,容易在碟簧與閥體閥帽之間的三角區域堆積大量的介質顆粒粉末。 碟簧由于大量介質顆粒粉末的堆積而變形量加大且無法復位(圖6),從而失去固有的彈性功能,處于卡死狀態,進而引起球座之間的轉動扭矩增大,最終導致閥門出現卡頓現象。

圖6 碟簧底部物料堆積

2.4 填料外漏

填料外漏是PDS 閥門非常常見的故障,分析其填料結構與材料主要有以下幾個原因:

a. 采用單層填料,填料高度過短,不利于密封。 當發生填料外漏時,采用壓緊填料的方法,效果很差。

b. 閥桿定位軸承只有一個, 且長度較短,容易造成閥桿傾斜,擠壓填料導致填料損壞。

c. 填料為單純的柔性石墨材料,柔性石墨壓縮量不易控制,若壓縮量小,密封效果不好,若壓縮量大,填料和閥桿的摩擦力會變大,且在閥桿轉動過程中,石墨填料易被磨損。

3 PDS 閥門優化

通過對進口PDS 閥門常見的故障原因進行分析,某國產品牌閥門制造商根據以往氣固兩相工況閥門的設計經驗并結合PDS 工況環境特點,在密封面材料、 設計結構及氣缸損傷等方面對PDS 高頻閥門做了針對性的優化設計。

3.1 密封面材料的選擇

針對PDS 閥門高頻開關的特殊性,只有高度耐磨性材料才適合用作硬涂層材料,同時為了延長閥門的使用壽命,必須采用較低摩擦系數且不會發生金屬粘接的配對材料來盡可能地提高密封面的壽命。 通過大量的對比試驗后,選擇采用復合涂層,能較好地滿足這樣的要求,國產自主研發的FSLLOY30 硬質合金較徹底地解決了固體粉料工況下球座密封面容易拉傷的難題,相比其他硬質合金材料,無論在耐磨性能上還是使用壽命上都有很大提高。 經干燥物料系統試驗證明,閥門開關200 萬次以上后,密封面涂層無損傷、密封效果良好(圖7),能較好地滿足PDS 閥門年動作百萬次的要求。

圖7 開關200 萬次后的FSLLOY30 涂層密封面

3.2 雙刮刀設計

由于PDS 閥門介質是固體顆粒粉末,要求閥座具有自清潔功能。 采用閥座雙刮刀設計(圖8)可以在閥門開關時有效地阻止固體顆粒粉末進入球座密封面,從而減少球座密封面被介質顆粒劃傷的可能,延長PDS 閥門的使用壽命。

圖8 閥座雙刮刀設計

3.3 泄灰槽結構設計

針對碟簧底部物料堆積的問題,設計泄灰槽結構,在碟簧后設計花瓣形泄灰槽結構,當物料進入碟簧底部三角區域后,通過泄灰槽將碟簧后面的顆粒粉料排出。 碟簧不會被卡死,保證了閥座的靈活性,從而使該處扭矩很好地控制在設計范圍,保證了PDS 系統的正常運行。

3.4 閥桿優化

閥桿多重軸套定位及優化。 為防止閥桿偏斜,采用多重軸套進行定位,同時閥桿與軸套接觸面進行硬化處理,增加了閥桿和軸套的耐磨性能。 另外,在閥桿底部增加防塵圈,防止超細粉末進入軸承腔而導致閥門扭矩增大。

雙止推軸承設計。 在閥桿處采用雙止推軸承設計,止推軸承采用整體燒結制成。 相對于單片PEEK 止推軸承, 整體燒結的雙止推軸承硬度較高且不易磨損,可以較好地避免PEEK 材料容易磨損的缺點,與此同時雙止推軸承結構增加了一個摩擦副, 可以有效地降低閥門的摩擦扭矩,減少閥桿抱死扭傷的可能。

雙重填料設計。 針對填料易外漏的現象,采用PTFE+柔性石墨的雙重填料設計。 雙重填料設計加大了填料高度,當填料松弛后,可通過再次調整壓縮量,實現填料處的再次密封。PTFE+柔性石墨的設計相較于單純的石墨填料具有更好的耐磨性,更適用于高頻率開關的閥門,填料不易損壞,從而延長了填料的使用壽命,保證了閥門的安全運行。

閥桿方頭設計。 便于工人安裝操作。

優化后的閥桿結構如圖9 所示。

圖9 優化后的閥桿結構

3.5 提高氣缸扭矩安全系數

由于PDS 高頻球閥的介質均為固體粉末顆粒, 相較于氣體和液體介質閥門開關扭矩增大。在高頻球閥氣缸選型時,應同樣選用性能較為穩定的KINETROL 氣缸。與此同時要提高氣缸輸出扭矩的安全系數,氣缸輸出扭矩安全系數至少要大于2.0,這樣才可以保證閥門長期穩定地開關,還可以降低氣缸的損壞次數。

4 優化效果

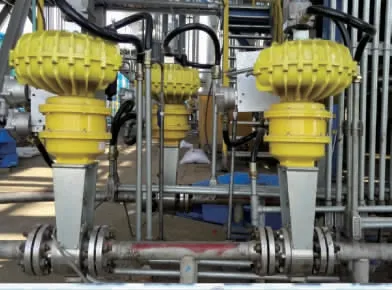

目前,此優化后的PDS 高頻球閥已逐漸在多套PDS 裝置上成功使用(圖10),并取得了良好的效果反饋。 從開關頻率、密封效果及使用壽命等方面均優于國外進口的PDS 閥門。

圖10 優化后的PDS 閥門在線安裝場景

5 結束語

隨著國內各行各業對聚丙烯/聚乙烯需求的增加,未來聚烯烴生產裝置的產能和規模也會越來越大,這對PDS 閥門開關頻率、密封效果及使用壽命等方面將會提出新的要求。 分析研究PDS高頻球閥的故障原因, 提出國產化優化解決方案, 對實現PDS 裝置閥門的國產化應用、 提高PDS 長周期可靠運行具有重要意義。