壓氣機葉片振動超限測試分析

樊嘉峰,余華蔚,張 軍,鞏歲平,趙燕立

(中國航發四川燃氣渦輪研究院,四川 綿陽 621000)

1 引言

航空發動機壓氣機內部流動極其復雜,分析其流動機理需要考慮級環境中固有的非定常流動。隨著壓氣機氣動負荷越來越高,以及葉片排軸向間隙減小,壓氣機內部的非定常效應也越來越強。特別是在非設計狀態下,壓氣機內部的非定常流動更為明顯,壓氣機氣動性能受到非定常效應的影響更加突出[1-2]。

某型航空發動機高壓壓氣機部件試驗件,在某靜葉角度調節狀態、換算轉速0.9 時進行了性能參數錄取試驗。逼喘過程中,在距喘振邊界還有一段距離時,粘貼在壓氣機第一級轉子葉片上的應變片檢測到明顯的結構振動,測試值超過1 000με,出現結構不穩定現象。迅速降低壓氣機轉速,退出不穩定工作狀態。由于此次高壓壓氣機試驗前,制定了精細化的測試方案,不僅在壓氣機級間轉子葉尖沿弦向分布了動態壓力測點,而且在壓氣機出口安裝了動態總背壓測點。此外,前期經過技術創新,實現了一種小型管腔動態壓力測試系統[3]的技術轉化,完成了動態壓力測試技術在葉型探針上的應用,并利用所設計的新型動壓葉型探針[4],開展了壓氣機級間轉子出口沿徑向尾跡流的動態壓力測量。為此,本文依據以上試驗情況,結合動態壓力測試數據,開展對該壓氣機葉片振動超限現象的分析。

2 試驗件和測試結構

2.1 試驗件和測試布局

試驗件主體為某型六級高壓壓氣機。在第一級和第二級轉子葉尖,沿弦向布置了動態壓力測點,用于測量葉尖泄漏流;在第一級和第二級靜子前緣,沿徑向布置了動態壓力測點,且測點涵蓋近葉根、葉中和近葉尖位置,用于測量轉子出口尾跡流;在壓氣機出口沿流道中間,布置了總背壓測點,用于氣動失穩綜合評估測量。試驗件測試布局見圖1。

圖1 六級壓氣機試驗件測試布局簡圖Fig.1 Test layout diagram of the six-stage compressor

2.2 測試系統

測試系統主要由計算機、電子壓力掃描閥、數據采集系統、動態壓力傳感器、動壓探針和打印機等組成。其中,動態壓力傳感器選用Kulite 公司的062 型壓阻式傳感器;數據采集系統選用DEWESoft 動態采集系統,該系統自帶多功能調理電路,可直接連接動態壓力傳感器,動態信號采樣率設置為200 kHz;測試系統帶寬設置為35 kHz,可實現高頻數據采集。

2.3 動應力測試

試驗前,在第一級轉子葉片一彎節線處粘貼了應變片,用于監測試驗過程中的振動。

3 試驗過程

錄取了高壓壓氣機試驗件在某靜葉角度調節狀態、相對換算轉速=0.9 時的氣動性能參數。隨著同轉速下逼喘過程的深入,在距喘振邊界尚有一段距離時,通過粘貼在壓氣機第一級轉子葉片上的應變片,監測到第一級轉子葉片振動超限,測量值超過1 000με,迅速降低壓氣機轉速,退出不穩定工作狀態。

4 數據分析

整個試驗過程中動態壓力測點多達30 個,為說明主要特征截面動態壓力的變化,選取第一級轉子葉尖沿弦向1/3 處(葉尖泄漏流測試位置)、第一級轉子出口沿徑向近葉根處(轉子尾跡流測試位置),以及壓氣機出口流道中間這3 個位置的動態壓力數據進行分析。另外,3 個位置的脈動壓力具有典型的特征,不僅始終存在分離流性質的特征頻率987.2 Hz 和1 倍轉子葉片通過頻率(1 BPF),而且其幅值呈現出有規律的變化。基于此,分析的數據為振動超限前近10 s 的頻譜數據,取5 個時間段數據來表征試驗數據的變化情況。

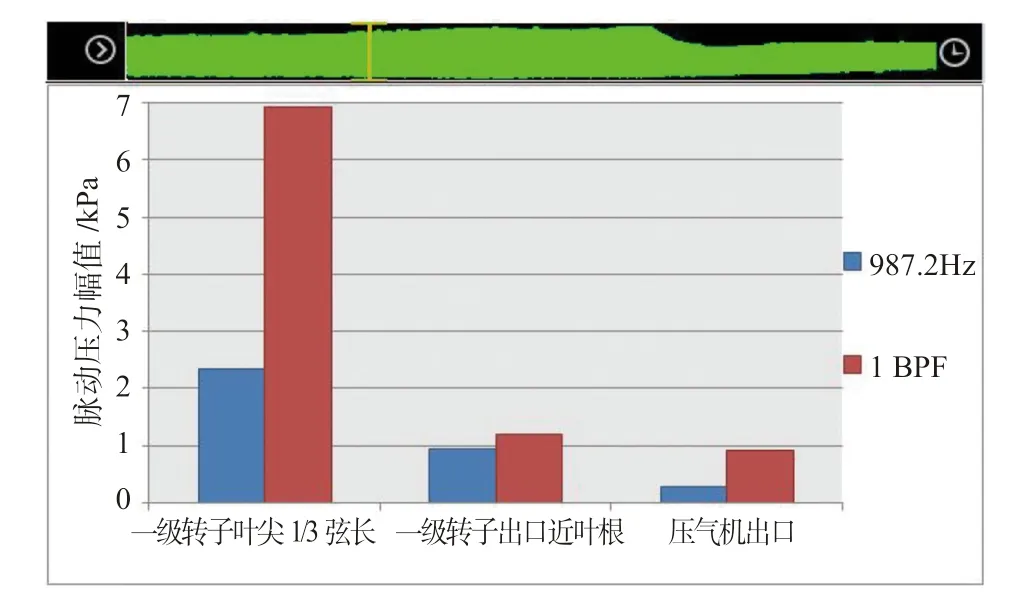

4.1 階段一數據

圖2 示出了時間階段一試驗數據。可以看出,時間經歷了1 s(時間坐標黃色標線位置)后,即壓氣機試驗件轉速下拉前9 s,第一級轉子葉尖1/3弦長處和第一級轉子出口近葉根處,不僅存在轉子葉片通過頻率1 BPF,而且還同時出現了分離流性質的特征頻率987.2 Hz。該特征頻率不是轉子葉片差值頻率及其倍頻,且幅值很小,均不超過0.1 kPa。此刻,壓氣機出口位置僅僅存在轉子葉片通過頻率1 BPF,沒有出現特征頻率987.2 Hz。需要說明的是,同時刻,其他位置(第一級/第二級葉尖測點和徑向測點)的特征頻率987.2 Hz 的幅值,均不超過第一級轉子葉尖1/3 弦長處的脈動壓力幅值,說明特征頻率987.2 Hz 起源于壓氣機第一級。分析認為,該特征頻率是整個展向葉片出現分離流產生的頻率,也是最終導致葉片振動超限的氣動不穩定頻率。這種不穩定頻率發生的現象與相關文獻報道[5-7]的相吻合,說明氣動不穩定并非由葉尖泄漏流引發,而是與葉片進氣攻角有關。此外,這種在壓氣機流道內環近葉根處監測到的氣動不穩定現象,也印證了國外研究機構提出的不僅要在轉子葉尖開展動態壓力測試,還應在流道內葉片表面開展動態壓力測量的論點[8]。

圖2 時間階段一試驗數據頻譜圖Fig.2 Time phase 1 test data spectrum

4.2 階段二數據

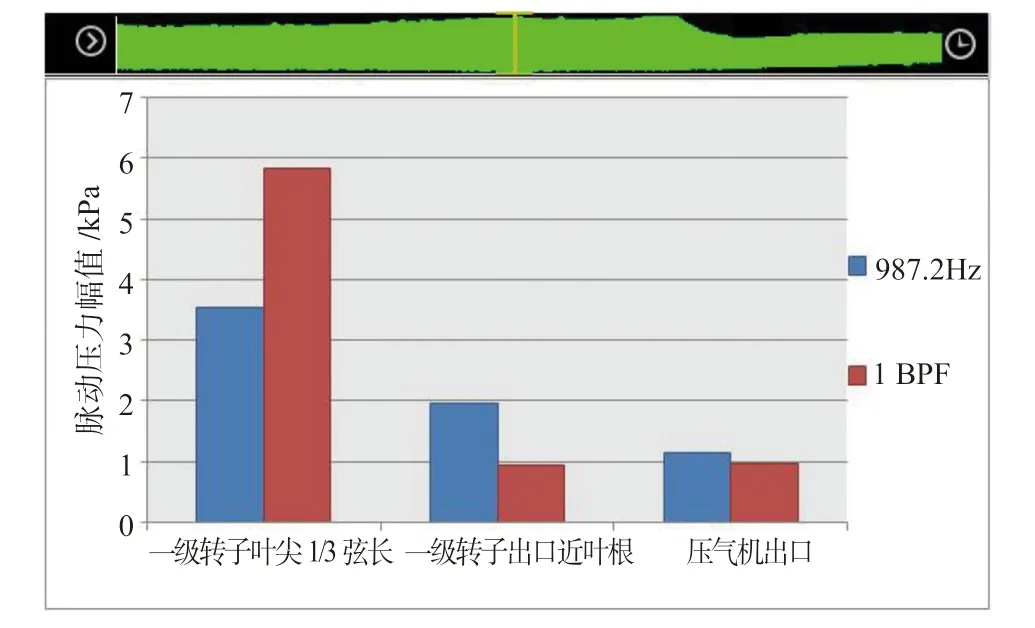

圖3 示出了時間階段二試驗數據。可以看出,時間經歷了近5 s(時間坐標黃色標線位置)后,即壓氣機試驗件轉速下拉前5 s,各測點位置的轉子葉片通過頻率的幅值沒有明顯的變化,但特征頻率987.2 Hz 的幅值明顯增大,尤以第一級轉子葉尖1/3 弦長處增大最為明顯。說明泄漏渦和分離流相互作用,導致特征頻率的幅值劇烈變化。此時,壓氣機出口也出現了該特征頻率,但幅值偏小。需要說明的是,同時刻其他位置(第一級/第二級葉尖測點和徑向測點)的特征頻率987.2 Hz 的幅值,同樣不超過第一級轉子葉尖1/3 弦長處的脈動壓力幅值。這充分印證了在航空發動機整機工程應用試驗過程中,在特定PS251 位置安裝動態壓力測點的重要性。

圖3 時間階段二試驗數據頻譜圖Fig.3 Time phase 2 test data spectrum

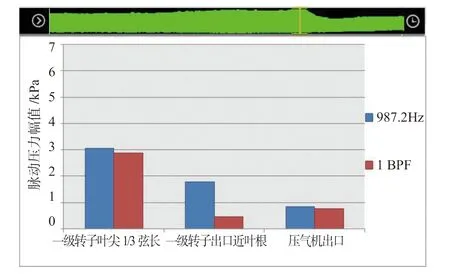

4.3 階段三數據

圖4 示出了時間階段三試驗數據。可以看出,時間經歷了7 s(時間坐標黃色標線位置)后,即壓氣機試驗件轉速下拉前3 s,各測點位置的轉子葉片通過頻率的幅值依然沒有明顯變化,但特征頻率987.2 Hz 的幅值持續增大,增大幅度相比前一階段接近或達到2 倍量級,其中尤以第一級轉子出口近葉根處增大最為明顯,幅值已明顯大于轉子葉片通過頻率1 BPF 的幅值。與此同時,壓氣機出口處的特征頻率的幅值,也大于轉子葉片通過頻率1 BPF的幅值。這種在多級壓氣機前面級早期出現氣動不穩定的現象,即特征頻率幅值相比通過頻率幅值驟然增大的現象,被認為是提前判定壓氣機處于不穩定工作狀態的試驗方法[9]。

圖4 時間階段三試驗數據頻譜圖Fig.4 Time phase 3 test data spectrum

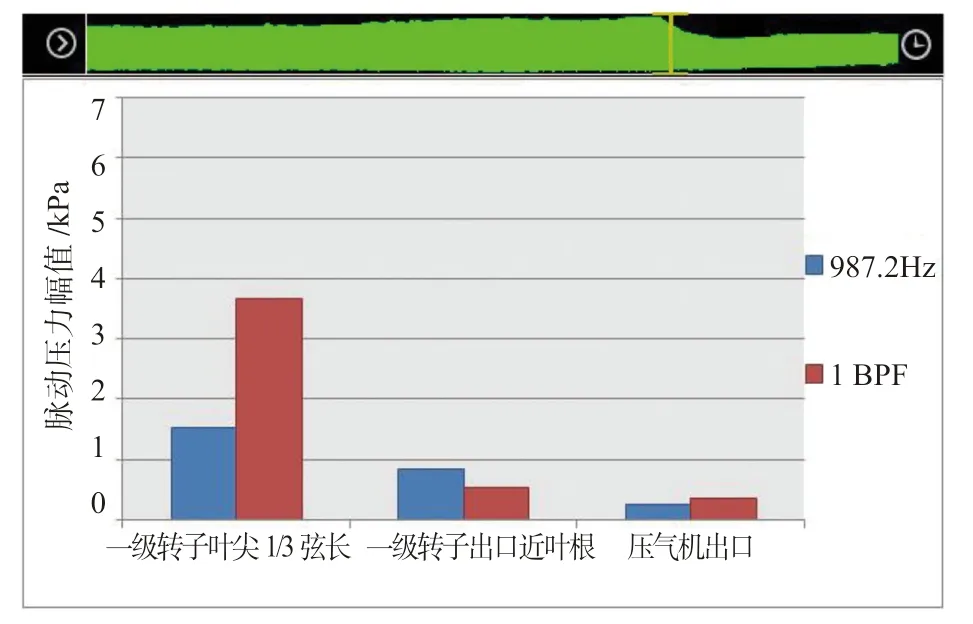

4.4 階段四數據

圖5 示出了時間階段四試驗數據。可以看出,時間經歷了約9.8 s(時間坐標黃色標線位置)后,即壓氣機試驗件轉速下拉前0.2 s,各測點位置的轉子葉片通過頻率的幅值發生了明顯的變化,其中第一級轉子葉尖1/3 弦長處和第一級轉子出口近葉根處的變化特別明顯。變化情況是轉子葉片通過頻率幅值相比前一階段嚴重衰減,衰減幅度接近或達到2 倍量級。此刻,各測點位置的特征頻率987.2 Hz的幅值,均大于轉子葉片通過頻率1 BPF 的幅值。需要說明的是,同時刻,其他位置(第一級/第二級葉尖測點和徑向測點)的變化情況均如此。分析認為,此刻整個壓氣機流道出現了嚴重的氣動不穩定[10-12],而不是單一的特征頻率987.2 Hz 的出現和發展。

圖5 時間階段四試驗數據頻譜圖Fig.5 Time phase 4 test data spectrum

4.5 階段五數據

圖6 示出了時間階段五試驗數據。可以看出,時間經歷了10 s(時間坐標黃色標線位置)后,該時間段為葉片振動超限、下拉轉速的狀態。試驗件下拉轉速后,特征頻率987.2 Hz 的幅值明顯減小,壓氣機試驗件退出不穩定工作狀態。

圖6 時間階段五試驗數據頻譜圖Fig.6 Time phase 5 test data spectrum

5 結論

針對某型航空發動機高壓壓氣機部件試驗件開展的精細化動態參數測量中,葉片振動超限現象的脈動壓力測量數據進行分析,得出以下結論:

(1) 壓氣機流道內氣動不穩定因素,造成了轉子葉片的振動超限。

(2) 壓氣機流道內的氣動不穩定,起源于第一級轉子葉片整個展向葉身處,具體位置可能位于轉子葉尖1/3 弦向處,初步認為與進口攻角有關,與葉尖泄漏流無關。

(3) 壓氣機流道內的氣動不穩定,具有一定的時間發展規律。先是表征早期不穩定分離流現象的特征頻率出現,隨著逼喘歷程的深入其幅值不斷增大;然后是轉子葉片尾跡區通過頻率的幅值明顯衰減,減至低于分離流特征頻率的幅值。這種相比葉片振動超限提前1~2 s 的氣動變化規律,能夠為壓氣機各種復雜的氣動不穩定性提供預警性的技術支撐。

(4) 通過壓氣機級間脈動壓力信號的精細化測量,印證了國外研究機構主張在壓氣機流道內開展相關測量的論點,這也表明針對壓氣機氣動穩定性的研究,不能單一的只在葉尖機匣處開展。