帶非定心擠壓油膜阻尼器柔性轉子動力學與試驗研究

聶衛健,鄧旺群,盧艷輝,劉文魁,馮 義

(1.北京航空航天大學 能源與動力工程學院,北京 102206;2.中國航發湖南動力機械研究所,湖南 株洲 412002;3.中國航空發動機集團航空發動機振動技術重點實驗室,湖南 株洲 412002)

1 引言

現代航空發動機轉子轉速越來越高,在不可避免的不平衡量的影響下,使得轉子在過臨界時,振動和支承外力較大。因此,在轉子結構設計過程中,常需要考慮減振設計。擠壓油膜阻尼器(SFD)由于結構簡單,而廣泛應用于航空發動機轉子結構設計。很多學者針對擠壓油膜阻尼器進行了大量的研究,如石斌[1]、曹磊[2]等就航空發動機SFD 設計方法和彈性環式擠壓油膜阻尼器(ERSFD)設計因素,進行了系統的研究;周海侖[3]、馬艷紅[4]、崔穎[5]等分別建立了浮環式SFD、自適應SFD、非同心型SFD 的數值仿真模型,分析了其減振機理;王文[6]、張澄源[7]等對帶端封的SFD 開展了系統的分析和研究。然而,實際工作時的SFD 性能,與轉子本身結構特點和動力學特性關系密切,其減振能力需要通過試驗加以驗證。祝長生等[8]在多盤柔性轉子系統實驗裝置上,進行了同心和非同心型SFD 減振能力的對比實驗,并取得顯著成果;張力豪等[9]開發設計了新型整體式彈性環SFD,并在實驗室轉子上進行了過臨界時的減振能力實驗。

非定心擠壓油膜阻尼器(n-CSFD)具有占用空間小、安裝方便等優點,對其的研究大多還停留在減振機理和結構相對簡單的實驗室轉子應用層面,對其在真實航空發動機轉子上的應用和減振效果,需要更充分的試驗研究。此外,現在航空發動機追求良好的機動性能,要求轉子的工作轉速隨不同姿態模式變化,并且具有寬廣的工作轉速范圍,對轉子動力學設計提出了更嚴格的要求。

本文以帶n-CSFD 結構的航空發動機動力渦輪模擬轉子為研究對象,開展了動力學分析、n-CSFD減振效果和定轉速下轉子穩定性試驗研究。研究成果可直接應用于裝機轉子,也可為同類型轉子減振設計和動力學設計提供技術支持。

2 轉子結構

動力渦輪模擬轉子是一個細長、空心結構的柔性轉子,其結構示意圖見圖1。整個轉子主要由動力渦輪軸、兩級動力渦輪模擬盤等零部件組成。兩級動力渦輪模擬盤之間通過端齒連接,其質心位置、質量、轉動慣量,均與裝機轉子保持良好的一致性。模擬轉子各零部件之間的配合關系、連接結構與裝機轉子一致。動力渦輪軸長度近1.5 m,且為空心結構。轉子采用4 支點支承方式,分別為1 號、2 號、6.5 號及7 號支承,編號與發動機上保持一致。

3 有限元模型

3.1 支承剛度

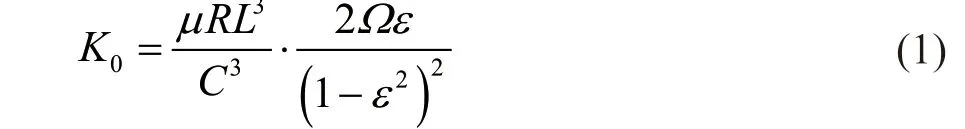

2 號支承剛度以油膜剛度為主。根據短軸承理論[10],油膜剛度的近似計算公式為:

式中:C為油膜厚度;R為軸頸半徑;L為油膜長度;μ為滑油黏度,μ=ν?ρ,ν為滑油運動黏度,ρ為滑油密度;ε為偏心率;?為轉速。

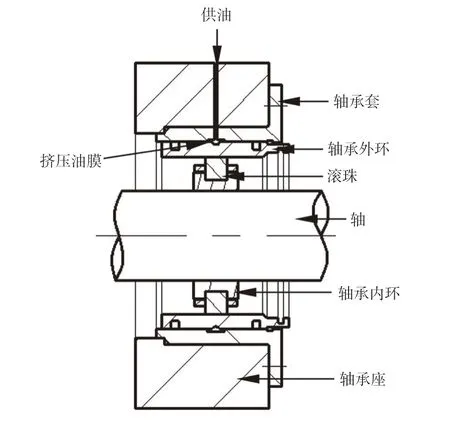

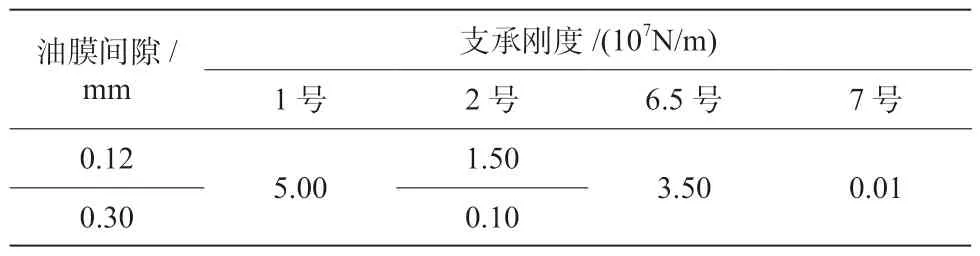

為了研究n-CSFD 的減振效果,在2 號支承處設計了n-CSFD。如圖2 所示,通過供油孔供油,滑油經過軸承套到達軸承外環,充滿軸承外環與軸承套之間的間隙,形成擠壓油膜。根據不同的油膜參數,代入公式(1)計算得到2 號支承剛度。各支承剛度見表1。

圖2 轉子非定心擠壓油膜阻尼器示意圖Fig.2 Diagram of n-CSFD

表1 支承剛度Table1 Stiffness of supports

3.2 有限元模型

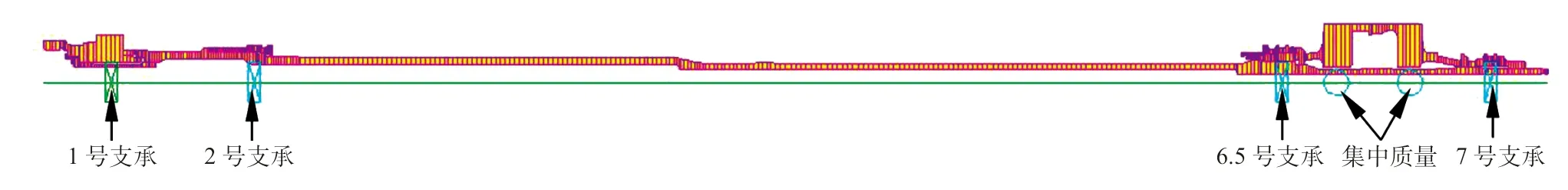

建立的轉子有限元計算模型見圖3,分別用梁單元、軸承單元和集中質量單元模擬轉子主體、支承和部分動力渦輪模擬盤。模型共有708 個梁單元,717 個節點,2 個集中質量單元,以及4 個軸承單元。集中質量單元特性見表2。

圖3 有限元計算模型Fig.3 Finite element calculation model of the rotormargin of critical speeds

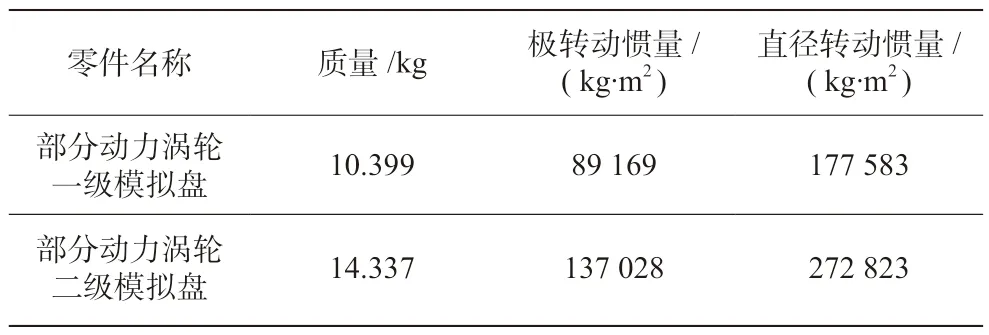

表2 集中質量特性Table2 The characteristic of concentrated mass

4 動力學分析

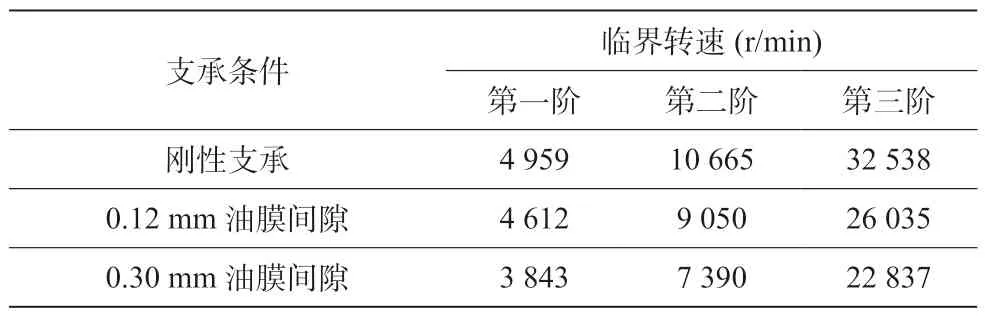

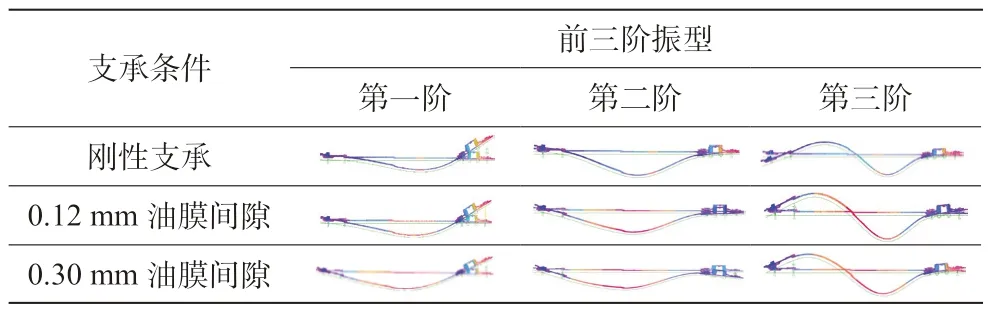

計算分析了2 號支承處在不同支承條件(剛性支承和不同油膜間隙)下的前三階臨界轉速和振型,結果分別見表3、表4。從表中可知:隨著油膜間隙不斷變大,動力渦輪模擬轉子前三階臨界轉速均不斷變小;轉子前三階振型均為彎曲振型,且隨著油膜間隙不斷變大,前三階振型彎曲程度也逐漸變大。究其原因,主要是因為隨著油膜間隙逐漸變大,支承處的油膜剛度不斷變小,支承由剛性支承向彈性支承變化。此外,由表4 還可以看出,轉子軸中部彎曲程度最大。因此,試驗過程中,位移測點布置在轉子中間部位。

表3 臨界轉速計算結果Table 3 The calculation results and margin of critical speeds

表4 振型計算結果Table 4 The calculation result of vibration shapes

5 試驗研究

5.1 試驗測試

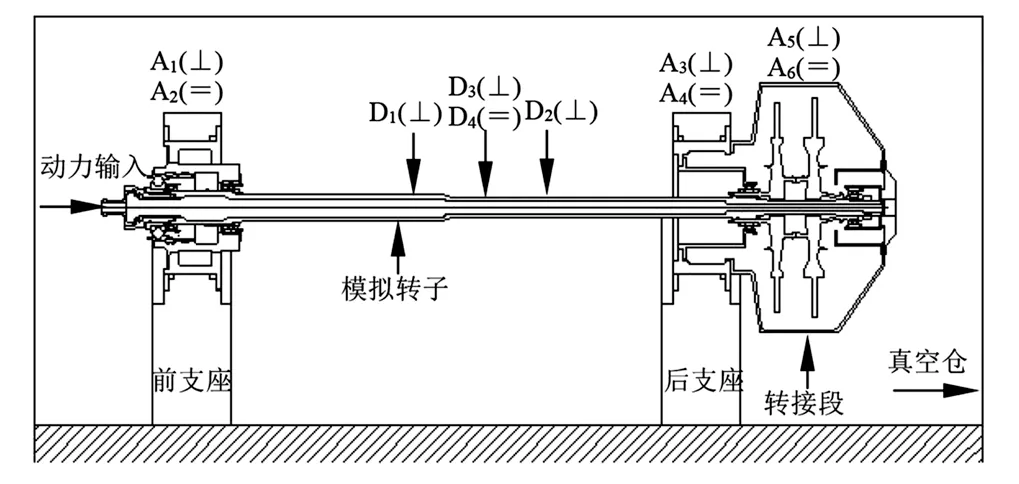

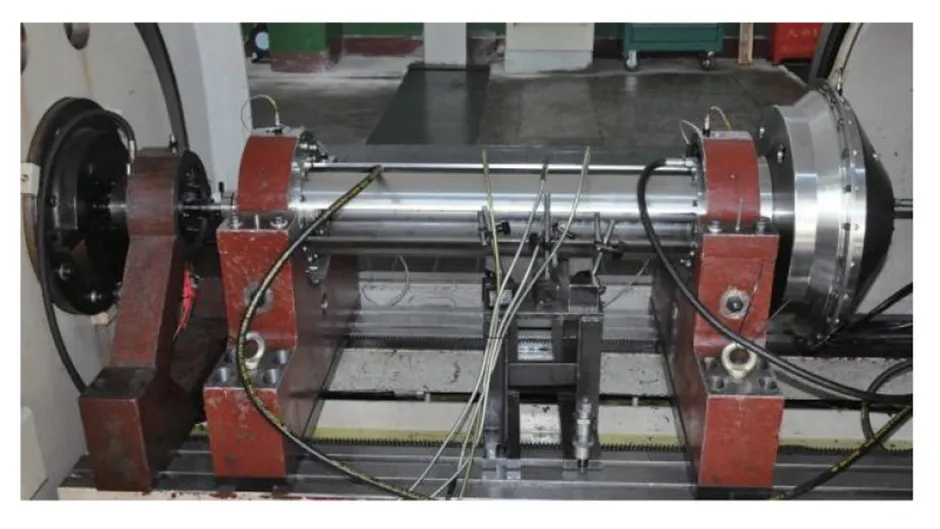

動力渦輪模擬轉子的動力特性試驗在臥式高速旋轉試驗器上進行,動力通過兩端帶花鍵的空心浮動軸輸入。試驗過程中,通過光電傳感器、電渦流位移傳感器、加速度傳感器,分別測量轉子轉速、轉子撓度、支座和轉接段上的振動加速度。動力渦輪模擬轉子在試驗器上的安裝及測試示意圖見圖4(圖中,“⊥”表示垂直方向,“=”表示水平方向,A1~A6為加速度傳感器,D1~D4為位移傳感器),實物照片見圖5。

圖4 轉子測試示意圖Fig.4 Test schematic diagram of the rotor

圖5 轉子在試驗器上安裝照片Fig.5 The photo of the rotor on test rig

5.2 試驗結果及分析

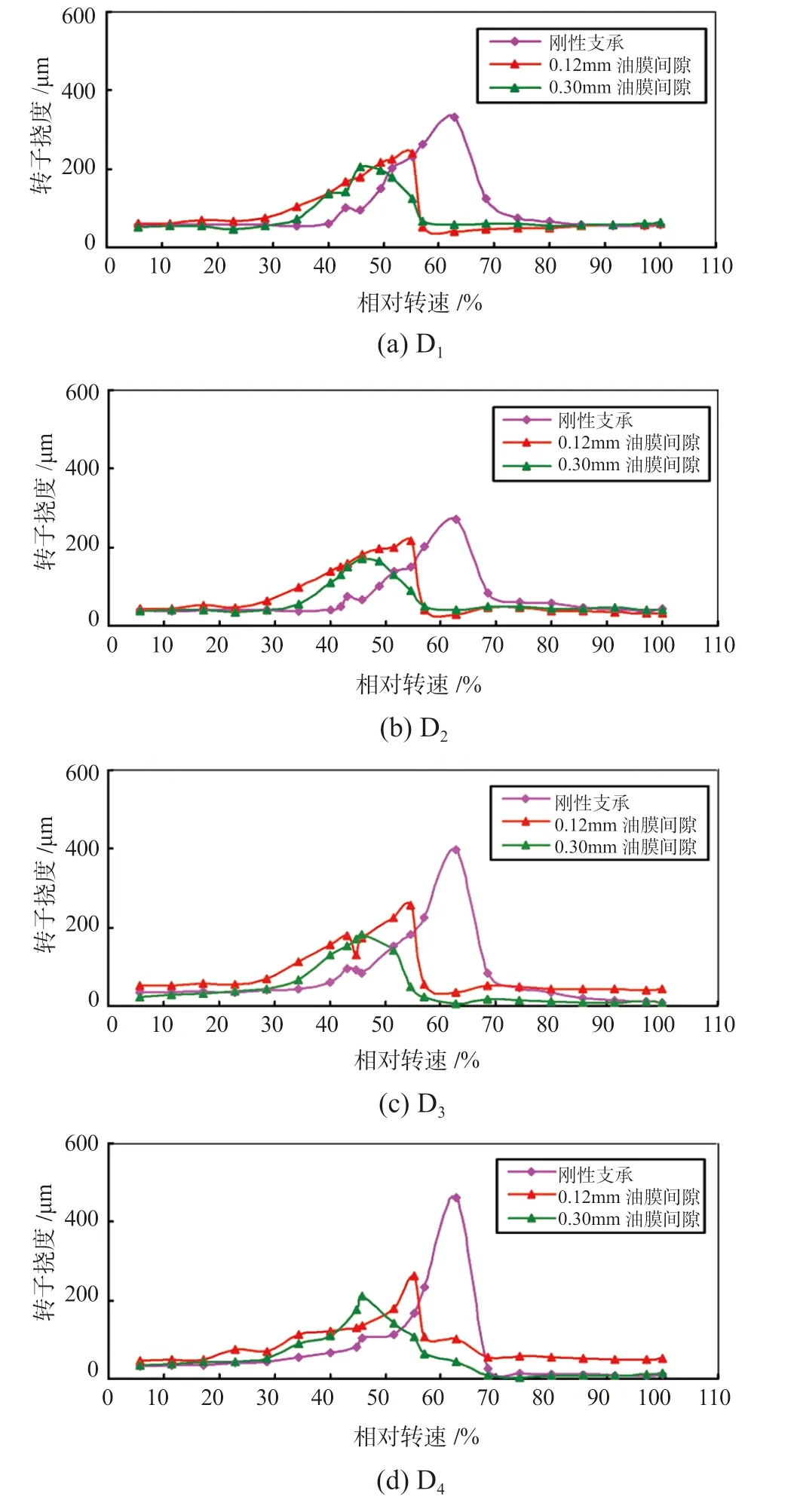

2 號支承在不同支承條件下,動力渦輪模擬轉子在試驗過程中,由D1~D4位移傳感器測得的轉子撓度-轉速曲線見圖6。

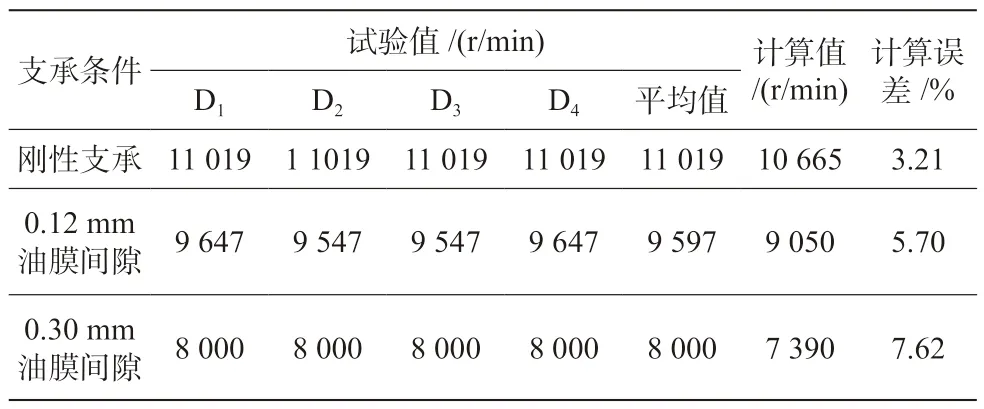

由于第一階臨界轉速不明顯,因此只針對第二階臨界轉速進行對比分析。由4 個位移傳感器測得的第二階臨界轉速及相對于試驗值的計算誤差見表5。

表5 第二階臨界轉速試驗結果及計算誤差Table 5 The results and calculation errors of the second critical speeds

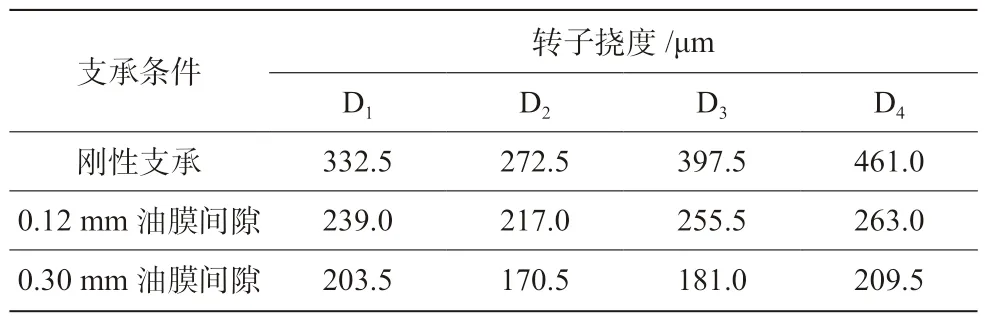

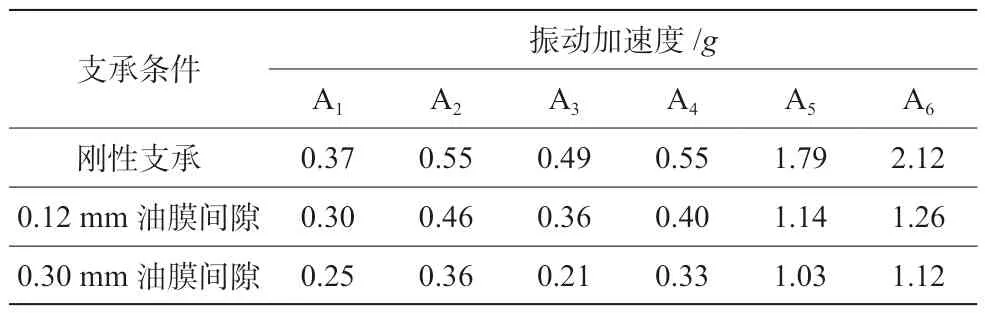

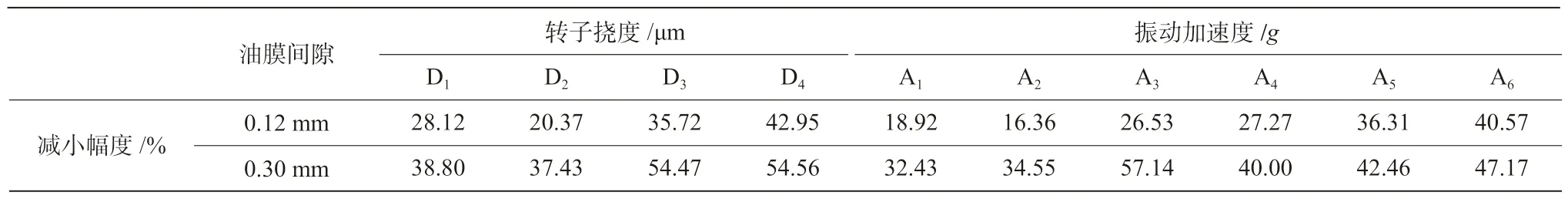

由試驗結果得到轉子越過臨界轉速時,由位移傳感器測得的轉子撓度見表6,由振動加速度傳感器測得的振動加速度值見表7。不同擠壓油膜間隙下,臨界轉速下轉子撓度和振動加速度的減小幅度見表8。

表6 轉子越過臨界時的撓度值Table 6 The deflection value of rotor when crossing the second critical speed

表7 轉子越過臨界時振動加速度值Table 7 The vibration acceleration value of rotor when crossing the second critical speed

由圖6、表5~表8 可以看出:①臨界轉速計算誤差不大于7.62%。考慮到n-CSFD 結構實際的復雜工作環境,以及實際工況下轉子的動力特性差異,可認為計算結果與試驗結果具有較好的一致性。②相比于剛性支承條件,2 號支承采用n-CSFD 結構,在臨界轉速下的轉子撓度和振動加速度均出現不同程度的減小。其中,油膜間隙為0.12 mm 時,減小幅度不低于16.36%;油膜間隙為0.30 mm 時,減小幅度不低于32.43%:表明n-CSFD 在航空發動機轉子上具有良好的減振效果。

表8 臨界轉速下轉子撓度和振動加速度的減小幅度Table 8 Reduction of rotor deflection and vibration acceleration at critical speed

圖6 不同支承條件下的轉子撓度隨轉速變化曲線Fig.6 Rotor deflection curve versus speed under different support conditions

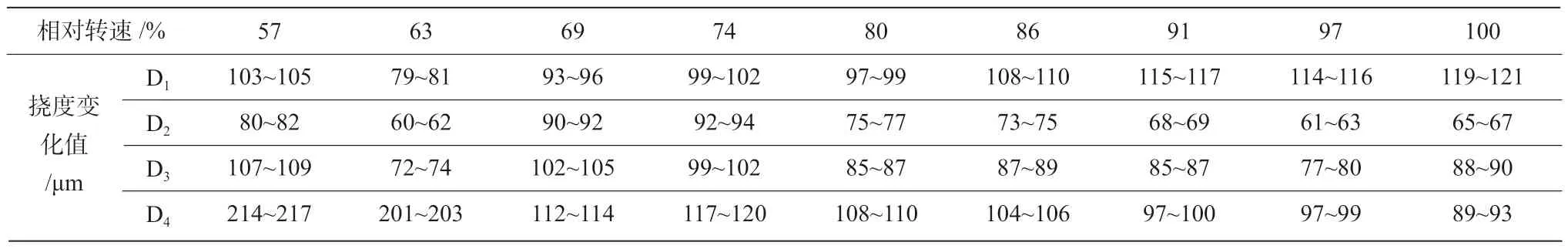

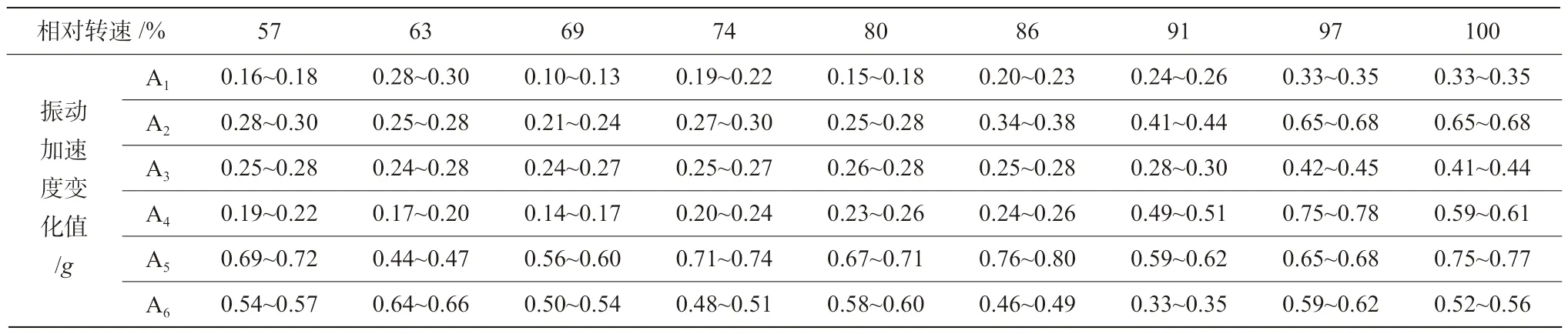

5.3 定轉速下停留試驗

為保障轉子在寬廣轉速范圍內安全工作,要求轉子在寬廣轉速范圍內每個定轉速下都能穩定運行。因此,對動力渦輪模擬轉子,在57%~100%轉速范圍內9 個定轉速下依次停留2 min,各位移傳感器和各振動加速度傳感器測得的轉子撓度和振動加速度變化值,分別見表9 和表10。可見,在57%~100%轉速范圍內的各定轉速下,動力渦輪模擬轉子撓度變化值不超過4μm,振動加速度變化值不超過0.04g。據此可以認為,動力渦輪模擬轉子在57%~100%轉速范圍內的每個定轉速下,都能夠穩定工作。因此,轉子具有寬廣的工作轉速范圍。

表9 定轉速下的轉子撓度變化值Table 9 Variation of rotor deflection at certain speeds

表10 定轉速下的轉子振動加速度變化值Table 10 Variation of vibration acceleration at certain speeds

6 結論

以帶非定心擠壓油膜阻尼器結構的空心長軸動力渦輪模擬轉子為研究對象,開展了動力渦輪模擬轉子動力學分析、非定心擠壓油膜阻尼器減振效果和定轉速下轉子振動穩定性試驗研究,主要結論為:

(1) 轉子在工作轉速范圍內存在兩階彎曲臨界轉速,計算模型較好地反映了轉子的動力特性;

(2) 非定心擠壓油膜阻尼器在航空發動機轉子上具有良好的減振效果,且隨油膜間隙變大,減振效果更好;

(3) 定轉速下轉子撓度和振動加速度變化值均很小,轉子能夠在57%~100%轉速范圍內穩定、安全工作。