單管多翅片排管蒸發器傳熱性能實驗研究

彭 杰 孫志利 師雅博 王宏奎 劉振源 權建華 王易安 徐嘉沛 張浩然 陳文祥

(1 天津商業大學 天津市制冷技術重點實驗室 天津 300134;2 河北尚恒制冷設備科技有限公司 邢臺 054000)

排管蒸發器是凍結物冷藏間常用的蒸發換熱設備,在我國中小型冷庫系統中使用廣泛[1]。目前食品冷鏈系統中所用排管蒸發器普遍存在的弊端有:冷風機強制對流下食品干耗大,溫度波動大;排管蒸發器傳熱效率低,管材消耗量大;冷庫尤其是低溫庫的降溫速度慢,運行成本高。針對上述問題,國內外學者進行了大量研究。邱燕[2]建立了豎直縱向翅片管的數值模型,將豎直縱向翅片管的端面樣式、基管高度、翅片長度、翅片夾角和肋基溫度與周圍流體溫度之間溫差的各種組合進行數值模擬,研究發現,開放式翅片管的單位質量散熱量、單位面積散熱量、平均傳熱系數和表面傳熱系數大于封閉式翅片管;在翅片長度一定、翅片夾角大小變化時,翅片管的單位質量散熱量、平均傳熱系數、表面傳熱系數的最大值多數出現在翅片夾角為60°處;隨著翅片長度的增加,翅片管的單位質量散熱量、平均傳熱系數均增大;當基管高度增加時,翅片管的單位質量散熱量、單位面積散熱量、平均傳熱系數減小;當肋基溫度與周圍流體溫度之間溫差增加時,翅片管的單位質量散熱量、平均傳熱系數均隨之增大。S.A.Nada等[3]采用數值方法研究非翅片環空和翅片環空兩同心水平圓柱間的自然對流流動和換熱特性,研究了瑞利數、環空寬度、翅片幾何尺寸、翅片數、翅片形狀和翅片布置對傳熱和流動的影響,研究發現,隨著環空厚度、瑞利數、翅片數和翅片寬度的增加,環空的換熱和有效導熱系數均有所增加,在相同的翅片面積下,與環形翅片相比,縱向翅片的傳熱速率和有效導熱性能的提高更顯著。C.Jadav等[4]建立了考慮蒸發器管內冷源流動沸騰和翅片表面結霜現象的數值模型,采用遺傳算法優化翅片數、翅片高度和蒸發器管長,降低了蒸發器的總質量,研究發現,六翅片汽化器比八翅片和十二翅片的性能更好,且質量分別減少了6%和20%。谷波等[5]對兩種不同類型的光滑波紋翅片管換熱器進行了空氣側換熱及阻力性能的實驗研究,以Colburn換熱因子和Fanning摩擦因子評價換熱性能和壓降,對比分析了翅片形式對光滑波紋翅片類型的空氣側性能影響,研究發現,當雷諾數大于5 500時,兩種換熱器換熱因子j相差6.4%以上,摩擦因子f相差7.8%。楊文靜等[6]采用正交試驗數值模擬和工程實驗相結合的方法分析了翅片管換熱器自身結構及排布方式對換熱效果的影響,結果表明存在最優結構可獲得最大的傳熱系數。

國內外學者研究方向多數集中于強化強制對流換熱[7-10],對自然對流換熱部分[11-12]研究較少,而我國大多數冷庫采用光滑頂排管[13]或墻排管,可以減少干耗,保證保鮮質量。單管排管蒸發器發展迅速,出現了基于翅片強化換熱的多種型式[14]。本文主要針對單管雙翅片排管蒸發器和單管八翅片排管蒸發器進行實驗研究,重點對比單管雙翅片排管蒸發器和單管八翅片排管蒸發器在不同蒸發溫度下的傳熱性能。

1 單管多翅片排管蒸發器傳熱性能測試實驗

1.1 實驗原理

通過ASHRAE 75~77標準中規定的熱平衡法[15]測得單管多翅片排管蒸發器的制冷量。將小型冷庫視為一個封閉系統,當封閉系統內外達到熱平衡時,封閉系統溫度保持恒定。熱平衡法測量制冷量如式(1)所示。

Qe=λΔt+Q1

(1)

式中:Qe為單管多翅片排管蒸發器制冷量,W;λ為小型冷庫漏冷系數,W/℃;Δt為庫內外溫差,℃;Q1為庫內加熱器加熱量,W。

計算傳熱系數K時,除去包裹保溫材料的橫梁、彎管和進出口部分,翅片部分的傳熱系數K可由式(2)確定。

Qe=KAΔtm

(2)

(3)

式中:θ1和θ2分別為單管多翅片排管蒸發器進、出口溫度與庫溫的差值,℃;A為翅片-空氣界面傳熱面積,m2;tm為對數平均溫差,℃。

通過等截面直翅的傳熱過程如圖1所示。翅片中的溫度分布由式(4)確定。

圖1 等截面直翅的熱量傳遞

(4)

(5)

式中:θx為翅高方向x處的過余溫度,θx=tx-t∞,℃;m為常量;H為翅高,m;h為復合換熱表面傳熱系數(包括對流傳熱和輻射傳熱),W/(m2·K);P為參與換熱的截面周長,m;λ為翅片導熱系數,W/(m·K);Ac為沿翅高方向的橫截面積,m2。

計算翅片效率時,首先根據翅片溫度分布的實驗數據,由式(4)反推計算出m。對于等截面直翅,翅片效率由式(6)計算得到。

(6)

1.2 實驗裝置

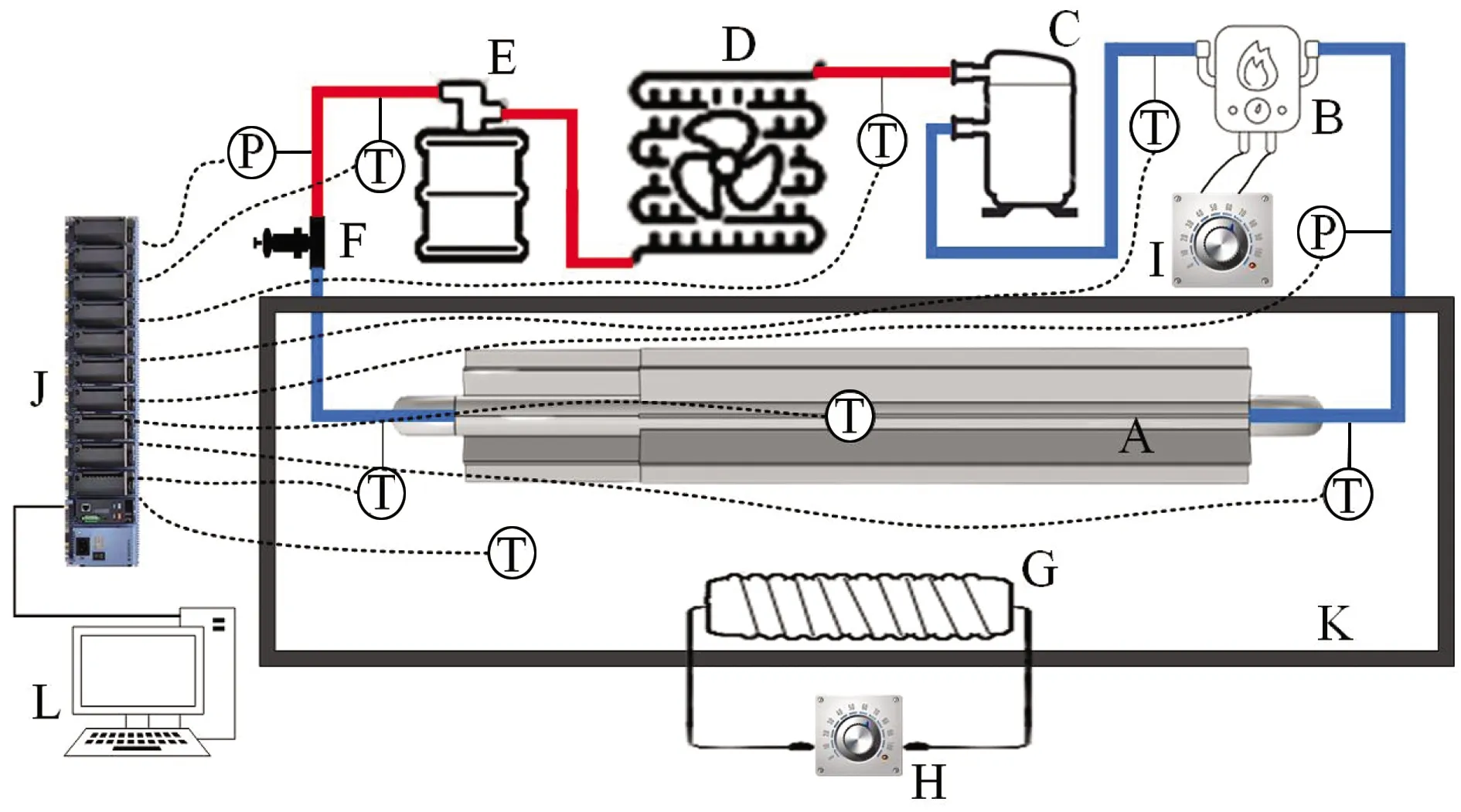

為研究單管多翅片排管蒸發器的傳熱性能,搭建單管多翅片排管蒸發器傳熱性能測試實驗臺,如圖2所示。實驗臺集單管多翅片排管蒸發器翅片效率、傳熱系數、制冷量和冷庫內溫度場等測試功能于一體。將單管多翅片排管蒸發器置于小型冷庫內上部,其進出口通過焊接與壓縮冷凝機組相連,制冷劑在壓縮冷凝機組內壓縮、冷凝,經過手動節流閥節流后進入庫內的單管多翅片排管蒸發器,釋放冷量后經庫外加熱器過熱以確保超倍供液,然后回到壓縮冷凝機組完成制冷循環。小型冷庫底部布置電加熱棒和鋁板以均勻散熱,通過熱平衡法測量單管多翅片排管蒸發器的制冷量。調節至實驗工況,由庫內外布置的溫度測點和壓力測點測量相關的熱力參數,進行數據處理和對比分析。

P壓力測點;T溫度測點

單管多翅片排管蒸發器為定制的單管雙翅片排管蒸發器和單管八翅片排管蒸發器,尺寸參數如表1所示,結構如圖3和圖4所示,其中單管八翅片排管蒸發器翅片1和翅片2之間夾角為105°,翅片2~8之間夾角均為25°。

圖3 單管八翅片排管蒸發器表面溫度測點布置

圖4 單管雙翅片排管蒸發器表面溫度測點布置

表1 單管多翅片排管蒸發器的尺寸參數

1.3 實驗方法

1.3.1 冷庫漏冷測試

為計算單管多翅片排管蒸發器制冷量,需對小型冷庫漏冷系數進行測量。通過調壓器給庫內電加熱器輸入一定功率,使小型冷庫內溫度升高,分別保持室內外溫差為20、30、40 ℃,穩定3 h后記錄10 min數據。

根據實驗測得實驗所用小型冷庫漏冷系數為2.03 W/℃。

1.3.2 測點布置

為了對比兩種單管多翅片排管蒸發器傳熱性能,在單管多翅片排管蒸發器上布置的36個測點如圖3所示。圖3(a)指在蒸發器上沿制冷劑流動方向選擇4個位置分別命名為流程1~4;圖3(b)代表每個流程位置橫截面的8個翅片,稱為翅片1~8,分別在翅片2、4、5的翅基、翅中和翅端位置布置溫度測點。在單管雙翅片排管蒸發器上布置的36個測點如圖4所示,其流程與翅片命名與圖3同理。由于冷庫下層電加熱棒上布置鋁板均勻散熱,故認為冷庫內溫度場在左右兩側具有對稱性,在冷庫內布置測點如圖5所示。在庫外的測點布置如圖2所示。

圖5 冷庫內溫度場測點

1.3.3 實驗步驟

在翅片效率測試實驗中,首先通過改變節流閥開度調整低壓壓力,使其到達設定蒸發溫度對應的低壓壓力,同時通過調節庫外電加熱保持一定的過熱度。以庫內中心溫度測點為參照,單管多翅片排管蒸發器冷卻冷庫內氣體至一定溫度后,打開庫內加熱器進行熱平衡,當庫溫保持在特定溫度3 h后,即可認為庫內達到熱平衡狀態,記錄數據10 min。

1.3.4 實驗工況

實驗在單管多翅片排管蒸發器常用到的兩個庫溫下分別設置5個蒸發溫度,如表2所示。

表2 實驗工況

2 實驗結果與誤差分析

2.1 系統不確定度分析

采用調壓器和功率表進行功率的調節和監測,通過壓力變送器測量高壓壓力和低壓壓力,串聯250 Ω電阻轉為電壓信號連接至數據采集器。數據采集系統與電腦相連,可以對T型熱電偶和電壓信號等進行數據采集與顯示,實際使用時可以將測量值與真實值輸入系統進行線性修正。表3列出了實驗所用測量儀器的量程和精度。

表3 測量儀器參數

對實驗測試結果進行不確定度分析,對于單管多翅片排管蒸發器制冷量、翅片效率等非直接測量的參數,根據Moffat公式[16](式(7))計算實驗不確定度。

計算可得,在給定工況下,單管多翅片排管蒸發器制冷量與翅片效率的不確定度分別為0.78%~1.06%和1.53%。

(7)

2.2 翅片效率分析

翅片效率是實際散熱量與假設整個翅片表面處于肋基溫度下的散熱量之比,通過對比翅片效率可以從側面對比單管雙翅片排管蒸發器和單管八翅片排管蒸發器的制冷量。計算可得,單管雙翅片排管蒸發器的平均翅片效率為91.16%,單管八翅片排管蒸發器的平均翅片效率為96.03%。

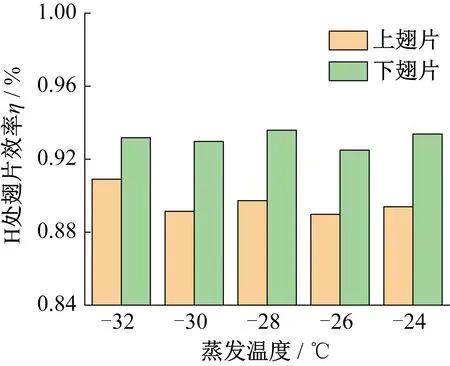

對于單管雙翅片排管蒸發器,以流程4處為例,圖6所示為低溫庫單管雙翅片排管蒸發器翅片H處翅片效率隨蒸發溫度的變化。由圖6可知,下翅片的效率比上翅片的效率高,這是由于排管蒸發器表面的換熱屬于自然對流、熱傳導與輻射換熱的耦合情況。由于空間位置的限制,上翅片的自然對流相比于下翅片受到影響,且根據實際的制冷劑充注量,液態制冷劑在管下層,下層換熱更充分,導致下翅片效率更大。

圖6 低溫庫單管雙翅片排管蒸發器H處翅片效率隨蒸發溫度的變化

對于單管八翅片排管蒸發器,以流程3處為例,圖7所示為低溫庫中翅片H處翅片效率隨蒸發溫度的變化。由圖7可知,翅片2的效率最高,其次是翅片5,翅片4的效率最低。因為翅片2相比于翅片4和翅片5,與空氣的自然對流換熱效果最佳。翅片4和翅片5與其他翅片的夾角均小于30°,極大影響了自然對流換熱,而翅片5的翅片效率略高于翅片4的原因是液態制冷劑在重力的作用下流動在管下層。

圖7 低溫庫單管八翅片排管蒸發器H處翅片效率隨蒸發溫度的變化

由圖6和圖7可知,翅片效率隨蒸發溫度的變化趨勢不顯著。

圖8所示為單管雙翅片排管蒸發器上部翅片的H/2處在不同蒸發溫度下沿程翅片效率的變化。由圖8可知,翅片效率在沿程2L/3處最高。經過彎管時翅片效率增長2%~5%,而在長直管內翅片效率會降低2%~4%,因為管道內的制冷劑是氣液共存,根據雷諾數的計算證明長直管內的制冷劑處于層流狀態,經過彎管時,彎管會對制冷劑的流動造成一些擾動,擾動會增強制冷劑與管道內表面的換熱。

圖8 高溫庫單管雙翅片排管蒸發器上翅片H/2處翅片效率沿程變化

2.3 傳熱系數分析

傳熱系數K與制冷量、傳熱溫差和傳熱面積均有關。傳熱系數隨蒸發溫度的變化如圖9所示。由圖9可知,所測單管八翅片排管蒸發器的傳熱系數均小于單管雙翅片排管蒸發器的傳熱系數。這是因為八翅片排管蒸發器的翅片布置不合理,如圖3(b)所示,翅片1豎直于管壁之上,而翅片2~8集中于管壁下方,翅片之間的角度在25°~30°之間,空間過于狹小,導致空氣沉積在夾角處,影響對流,從而使傳熱性能下降。據此,可在以后的研究中尋找最佳的翅片角度和翅片數量從而提高傳熱系數。雙翅片排管蒸發器和八翅片排管蒸發器在不同蒸發溫度下的平均傳熱系數分別為6.5 W/(m2·℃)和5.6 W/(m2·℃),均在5~7 W/(m2·℃)之間。

圖9 傳熱系數隨蒸發溫度的變化

2.4 制冷量分析

制冷量可以直觀反映排管蒸發器的換熱性能。由于雙翅片排管蒸發器與八翅片排管蒸發器的流程長度不同,故采用單位管長制冷量作為對比參數。圖10所示為單位管長制冷量和單位質量鋁材制冷量隨蒸發溫度的變化。由圖10可知,隨著蒸發溫度的降低,雙翅片和八翅片排管蒸發器的單位管長制冷量均增大,這是由于傳熱溫差的增大,折合而得的單位管長制冷量隨之增加。八翅片排管蒸發器的單位管長制冷量顯著高于雙翅片,前者是后者的2~3倍。八翅片排管蒸發器更大的單位管長傳熱面積使其傳熱性能優于雙翅片排管蒸發器。

圖10 單位管長制冷量和單位質量鋁材制冷量隨蒸發溫度的變化

3 結論

本文對兩種單管多翅片排管蒸發器的傳熱性能進行實驗測試,研究不同工況下翅片效率、制冷量和傳熱系數,得到如下結論:

1)單管八翅片排管蒸發器的平均翅片效率為96.03%,比單管雙翅片排管蒸發器高5.3%;在同一流程處,單管雙翅片排管蒸發器和單管八翅片排管蒸發器的翅片效率隨蒸發溫度的變化趨勢不顯著,翅中部翅片效率高于翅端翅片效率。對于單管雙翅片排管蒸發器,下翅片的翅片效率高于上翅片的翅片效率;對于單管八翅片排管蒸發器,翅片2的效率最高,其次是翅片5,翅片4的效率最低。

2)隨著蒸發溫度的降低,單管多翅片排管蒸發器的單位管長制冷量逐漸增大;單管八翅片排管蒸發器的單位管長制冷量是單管雙翅片排管蒸發器的2.5~3倍,其單位質量鋁材制冷量比單管雙翅片排管蒸發器高11%~36%。

3)在同等制冷量下,單管八翅片排管蒸發器耗材比單管雙翅片排管蒸發器耗材節約10%~30%;單管八翅片排管蒸發器的單位管長傳熱面積是雙翅片的3.26倍,傳熱系數比單管雙翅片排管蒸發器低7%~28%;傳熱系數范圍均在5~7 W/(m2·℃)之間。

通過本實驗發現各翅片之間夾角角度是影響單管多翅片排管蒸發器的重要因素,在未來的研究中可以模擬調整各翅片之間夾角大小研究其對單管多翅片排管蒸發器的制冷量、翅片效率和傳熱系數的影響,確定最佳的翅片數量、各翅片之間的夾角角度和翅片高度。