大水深自升式鉆井平臺隔水導管穩定性及安全性分析

宋光立,劉軍波,王毅

(中海油田服務股份有限公司,天津 300452)

0 引言

近年來,隨著海洋近海勘探區域逐步向深水邁進,國內自升式鉆井平臺作業水深也逐漸超過100 m水深限制,400 ft自升式鉆井平臺逐年增加。這些高端自升式鉆井平臺在設計之初就考慮了極限風暴條件下的生存,而與之配套使用的隔水導管的安全性缺鮮有分析。如拓展這些高端自升式鉆井平臺的作業范圍,隔水導管成為限制其發揮作業能力的短板。因此,為了保證海上鉆完井作業安全,提升現有高端鉆井平臺的作業能力,需要對設計作業水深超過100 m的自升式平臺使用的隔水導管進行受力分析與強度校核,計算其在不同水深范圍和海洋環境下的使用參數,以確保其滿足海上鉆完井作業要求,為海上工程施工提供指導和安全保障。

1 中國近海海流分布特征及極值海流調研

國內某JU-2000E型400 ft非自航自升式鉆井平臺,由主船體和3條桁架式樁腿構成,平臺作業期間處于站立狀態,在風暴條件下主要受風載和波浪動載的作用,其站立風暴的設計標準為:水深為121.92 m、波高為18.29 m、波浪周期為15.5 s、最大風速為51.44 m/s。

海上極值流速發生在臺風期間,通常設定年極值流速由風暴潮與天文潮耦合形成。我國渤海屬于內海,黃海為半封閉的陸架海區,黃海受大浪影響要比渤海明顯。通常情況下黃海海區內海流主要是潮流,其多年一遇極值流速由潮流和大風情況下的風海流共同影響形成。根據相關模型,推算黃海水域百年一遇的極值海流接近2 m/s[1]。東海海流最大處在臺灣海峽及附近水域的沿岸流,采用POM三維海流數值模式,推算浙江溫州麗水海域百年一遇的表層極值流速接近2.9 m/s,底層極值流速不超過1.4 m/s;采用三維風暴潮流模型,推算浙江象山港海域50年一遇的表層極值流速為3.23 m/s,底層極值流速為2.22 m/s[2]。南海夏季表面流為東北流,冬季為西南流,其西部海流比東部強,相關文獻推算南海珠江口海域內百年一遇表層極值流速約為3.6 m/s,底層極值流速約為1.6 m/s[3-5]。

因此,在隔水導管抗拉抗彎強度計算模型中,宜選取南海海域極值流速與隔水導管穩定性失效前所能承受的極限值對比,確定其安全系數及使用參數。

2 風暴條件下自升式鉆井平臺井口最大位移

目前世界各國廣泛使用三樁式海洋平臺——JU2000E自升式平臺,通過建立平臺三維有限元分析模型,對平臺施加50年一遇風暴環境載荷,計算風暴自存條件下平臺的水平偏移量。

劉運祥[6]、王恒等[7]采用有限元分析軟件對400 ft自升式鉆井平臺進行結構靜力分析,在風暴自存工況下(水深為91.44 m、波高為10.67 m、波浪周期為13.50 s、風速為50 m/s),不考慮附加彎矩情況下計算平臺最大偏移為0.3 m左右。

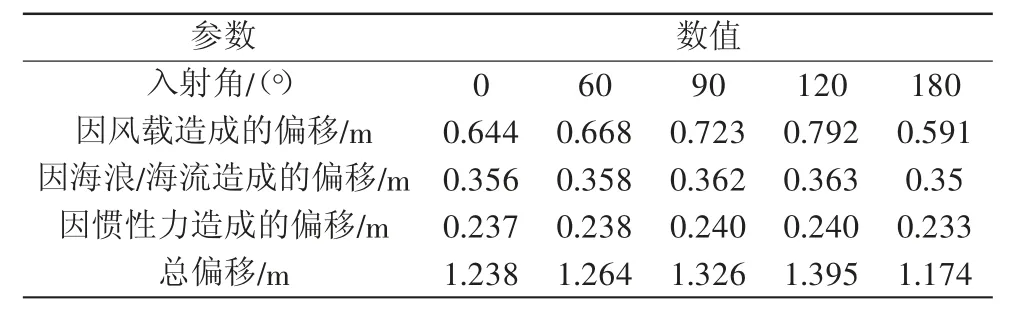

而陳營營等[8]認為鉆井平臺的樁腿還承受著因自身重力所引起的附加彎矩(P-Δ彎矩)作用,在風暴環境載荷下(水深為91.44 m、波高為10.67 m、波浪周期為13.5 s、風速為41.44 m/s),考慮附加彎矩影響,計算出上述平臺結構最大偏移為1.56 m。國內某400 ft自升式鉆井平臺在其風暴自存分析報告中,認為在風、波浪、海流和動力作用下,平臺橫向偏轉會導致額外的傾覆力矩和下導軌下方支腿的額外彎曲力矩。考慮P-Δ力矩作用下,平臺偏移計算結果如表1所示。

表1 考慮P-Δ彎矩作用的平臺偏移量計算結果(水深107 m、浪高17.4 m)

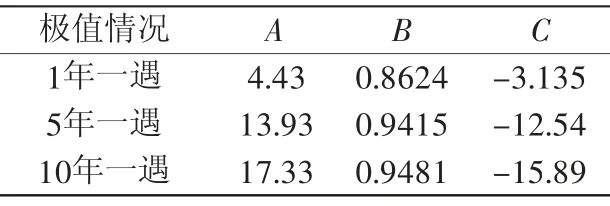

表2 多年一遇流速極值剖面參數

由此得到,400 ft鉆井平臺在120 m水深海域作業期間,在風暴站立工況下,井口小平臺處的最大偏移接近1.4 m,對于上端固定在井口平臺的隔水導管而言,這種偏移幅度不能忽略不計。在實際作業中,為降低因這種偏移帶來的影響,往往使用張力器對隔水導管頂部施加上提力。

3 隔水導管受力分析

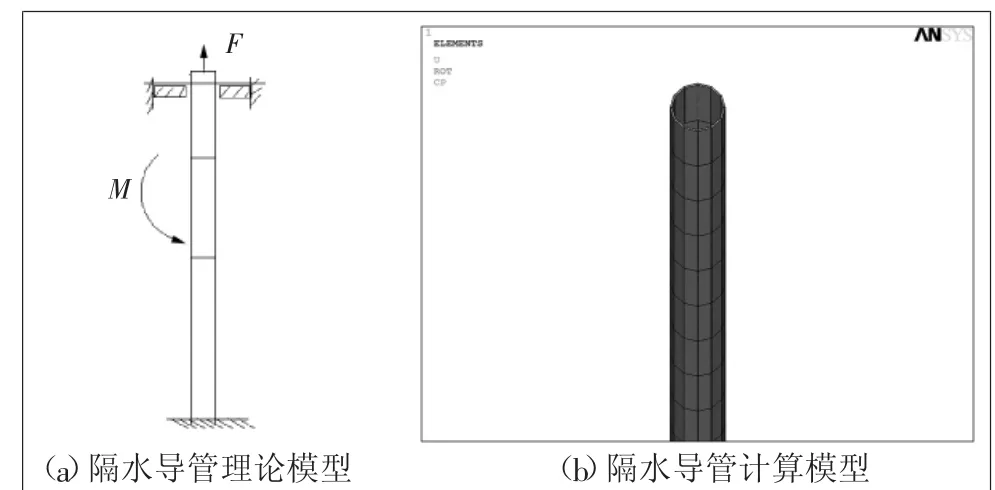

3.1 隔水導管力學受力模型的建立

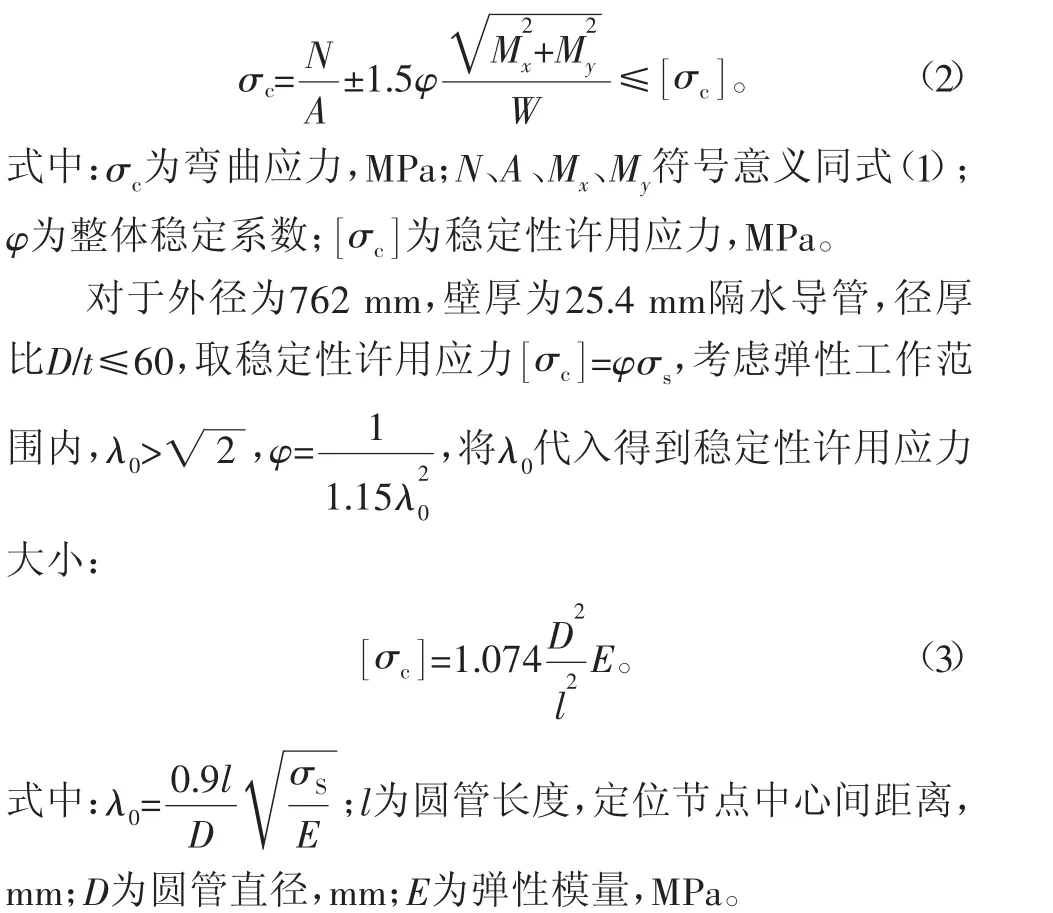

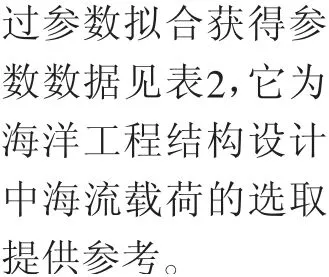

由于隔水導管處于海洋環境中,固定端位于泥面處,頂部與防噴器連接。對于水深超過100 m的作業環境中,隔水導管頂部考慮施加軸向上提力。為簡化分析,將隔水導管與海底連接視為固支約束,與防噴器連接處視為簡支約束,軸向自由。其力學計算模型如圖1所示。

圖1 隔水導管抗拉抗彎強度計算模型

利用ANSYS結構分析軟件建立隔水導管力學分析模型,采用shell43殼體單元進行結構非線性分析,采用Mises屈服準則、經典雙線性隨動強化準則、理想彈塑性材料進行分析。

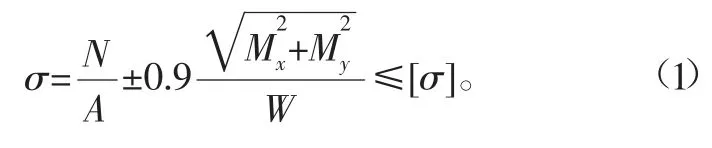

隔水導管可視為圓管型構件,當它軸向受拉或受壓,且在2個平面內受彎,其軸向應力強度校核公式為式中:σ為軸向應力,MPa;N為計算截面的軸向力,N;Mx、My為計算截面分別繞X及Y軸的彎矩,N·mm;A為圓管的截面面積,mm2;W為圓管截面的剖面模數,mm3;[σ]為強度許用應力,取值為0.6σs,MPa。

圓管形構件在軸向力和彎矩聯合作用時,穩定性校核的公式為

由于隔水導管直徑變化不大,因此作業水深和本體屈服強度是影響其穩定性許用應力大小的關鍵參數。

考慮在極值海洋環境下,隔水導管本體主要承受海流作用,因此需要分析風暴極值工況下海流流速分布特征,并將其帶入圓管穩定性校核公式,確定隔水導管的最佳使用參數。

3.2 海流流速的設定

在開闊靜水海面上,如果沒有實測數據,通常取Vw=0.01V風。該公式在一般氣象環境載荷下具有參考意義,不適用于臺風、颶風等惡劣天氣。

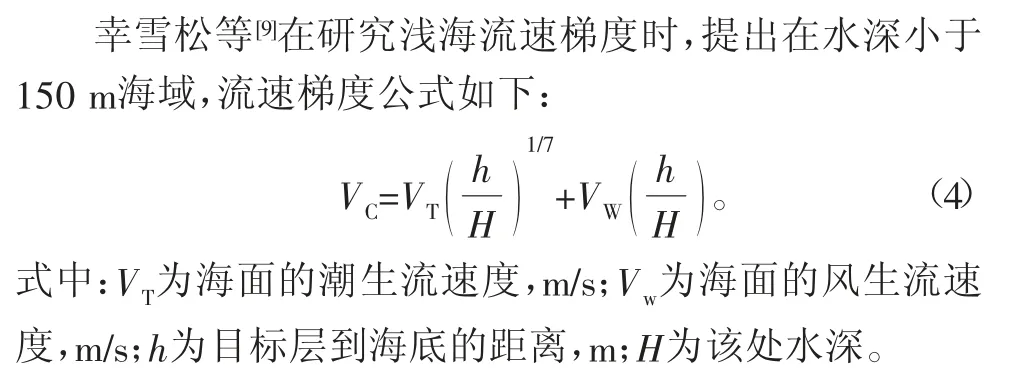

劉明等[10]在分析南海流花海域海流特征時,利用ACER(Average Conditional Exceedance Rate)方法對分層流速的多年一遇極值進行了分析,發現海流流速空間分布形態總體上接近于剪切流,隨著海水深度加深,海流極值流速總體呈遞減趨勢,分析發現海流形成的主導因素是潮流和風生流,推薦了擬合公式如下:

將水深數據代入上述公式中,可以得到表層流速、中層流速和底層流速之間的關系大致為1∶0.6∶0.2。由于該公式數據來源于監測系統獲取的海流監測數據,其中風生流數值相對偏小,導致表層流速數值小于風暴條件下的實際極值海流數據。

以上觀點均認為海流空間分布形態總體接近剪切流,為簡化計算,本文假設海流速度沿水深線性倒三角分布,定義水面流速為V,中部流速為V/2,底部流速為0.2V。

此外,劉清友[11]分析波高、波長和波周期等波浪參數對深水隔水管的最大彎矩、最大應力和最大轉角的影響,認為這些參數的影響有限,可以忽略不計,因此本文不考慮波浪參數對隔水導管力學特性的影響,而風載對隔水導管的影響主要是通過海水表面流的方式施加,即所謂的風生流,已考慮到海流流速中。

3.3 考慮海流作用下隔水導管整體強度計算

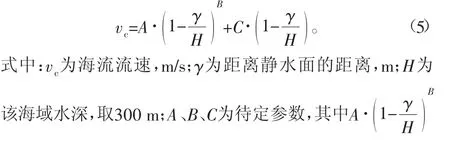

隔水導管處于海洋環境中,下端與防噴器連接。為簡化分析,將隔水導管與防噴器連接處視為簡支約束,上端水平方向位移受到約束,軸向自由,建立海流作用下的力學計算模型如圖2所示。

圖2 考慮海流作用下的隔水導管整體力學模型

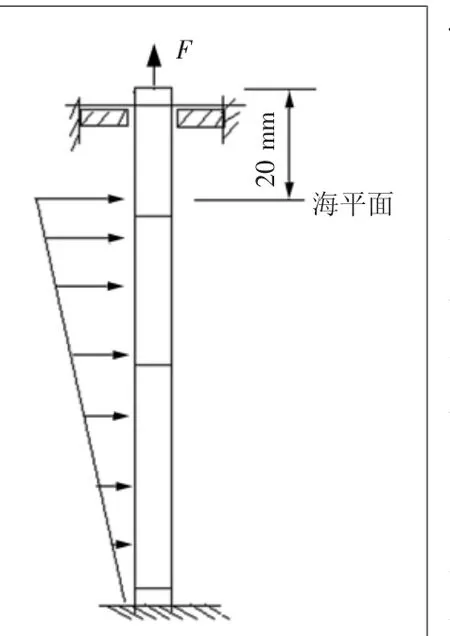

將海流表面流速V作為變量輸入ANSYS循環計算流程(如圖3),設定結構最大應力小于隔水導管管體屈服強度,在隔水導管頂部施加軸向拉力,使管串受力中和點位于泥面以上5 m處。

圖3 采用ANSYS循環計算流程

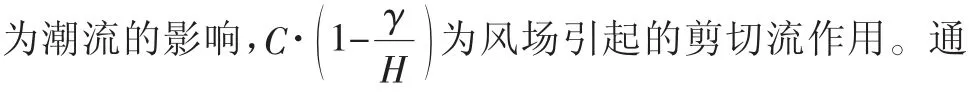

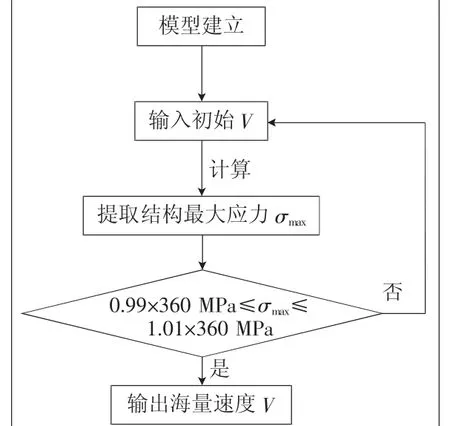

計算結果顯示,在設定條件下,隔水導管的最大負彎矩位置在泥線附近的固支處,最大正彎矩在水面以下13 m左右,這是隔水導管在作業期間承受交變應力最大的位置,也是隔水導管達到屈服強度時最危險位置。在海流作用下,其應力分布云圖和彎矩分布云圖如圖4所示。

圖4 隔水導管作業期間在海流作用下的應力分布云圖和彎矩分布云圖

計算中發現上述規格的B級鋼隔水導管在120 m水深海域作業時,可承受的表層極限海流為3.24 m/s小于南海百年一遇表層極值流速3.6 m/s;在100 m水域作業時,可承受的表層極限海流為3.8 m/s因此不建議將其用在水深超過100 m海域作業。

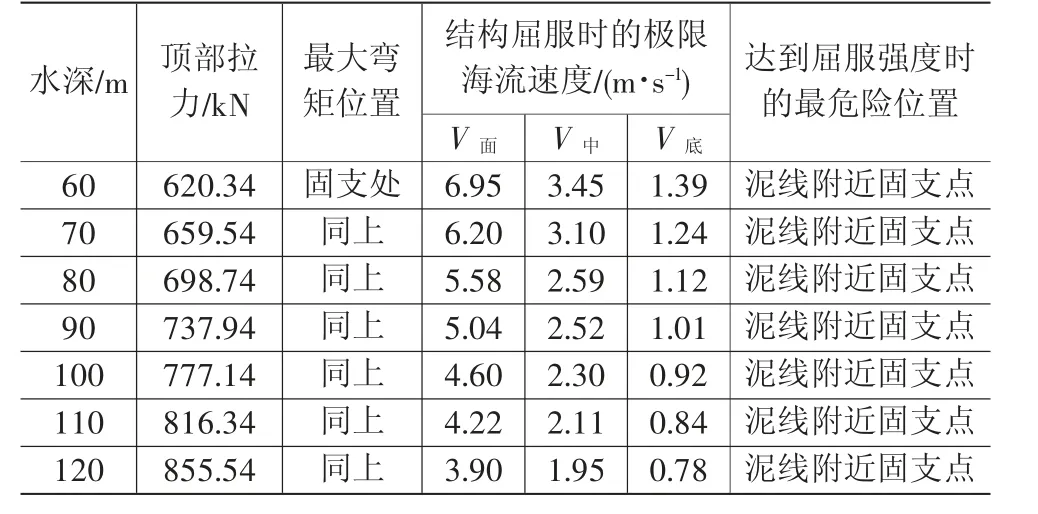

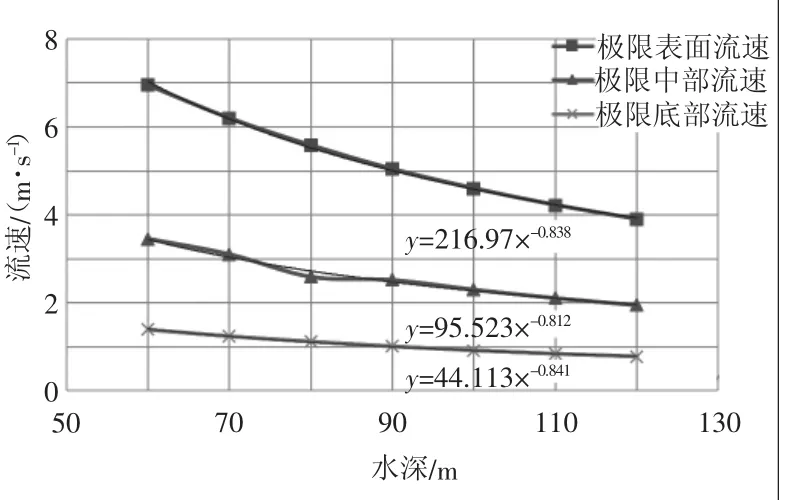

在上述計算中輸入不同水深條件,得到屈服強度為360 MPa隔水導管整體結構屈服時可承受的極限海流速度如表2所示,隔水導管結構屈服時的極限流速分布呈冪函數變化(如圖5)。

表2 隔水導管在360 MPa的屈服強度下能承受的極限海流流速表

圖5 不同水深范圍下隔水導管屈服時的極限流速分布規律

4 結語

1)我國作業水深400 ft高端自升式鉆井平臺在極限風暴站立工況下,通過提高和保持隔水導管截面軸向拉力可增加管體抗彎能力,提高其風暴極限工況下的生存能力。

2)隔水導管的作業水深和本體屈服強度是影響其穩定性許用應力值的關鍵參數,在一定水深范圍內,提高隔水導管本體屈服強度可以提高管體穩定性。

3)隨著作業水深增加,隔水導管承受的極限海流速度呈冪函數降低,且極限表面流速下降幅度要明顯大于極限底流下降幅度,顯示表層流對隔水導管的彎矩影響更大,因此井口平臺的張力器拉力值應隨著水深增加而增加。

4)在極限風暴站立工況下,隔水導管本體受交變應力影響最大的兩處地方位于泥線固支和水面以下13 m左右,作業結束后建議對這兩處的隔水導管本體進行金屬疲勞檢測或降級使用。