窄間隙激光熱絲焊接在核用管道焊接的應用研究

戴權, 曾超, 劉俊

(南華大學a.創新創業學院;b.機械工程學院,湖南 衡陽 421001)

0 引言

核電站主管道是壓水堆核電站最關鍵的核安全Ⅰ級設備之一,主管道內具有放射性的物質,一旦發生泄漏,將會對人類健康和自然生態環境造成不可逆轉的危害[1]。核電主管道具有管壁厚、現場焊接操作空間狹窄、高服役環境等特點。因此高質焊接成為其焊接過程中的關鍵技術。對于厚壁管道焊接質量直接決定其服役性能和壽命[2]。傳統的焊接技術不僅熱輸入量大、勞動強度大、施工周期長、焊接效率低,而且由于過高的熱輸入常會出現熱裂紋、晶間腐蝕、焊接變形、晶粒粗大等焊接缺陷[3]。

本文首先介紹了幾種傳統的焊接方法,總結了這些傳統焊接方法的特點及不足。然后分析了窄間隙激光熱絲焊的國外、國內研究現狀。最后通過分析窄間隙激光熱絲焊的技術優缺點,提出了窄間隙激光熱絲焊在核用管道焊接領域的發展方向,為核電發展貢獻力量。

1 窄間隙焊的應用

隨著工業技術的發展,大口徑厚壁管道在核電應用中越來越廣泛,對焊接技術要求也越來越高,通常來講,厚度越大,其材料、人力及經濟效益也就越高,增大了預估成本,效率也大打折扣;傳統的焊接方法只能滿足最大厚度為3~9 mm,而現有的窄間隙焊接技術可以焊接500~600 mm厚且沒有任何技術障礙[4-5],質量也很可靠。窄間隙焊接是將傳統的焊接技術與窄間隙坡口結合起來的一種新型焊接技術,是通過專門的裝置和控制技術而集成的一種新型焊接技術[6-8]。窄間隙坡口大大減少了焊縫填充量,提高了焊接效率,改善了焊接接頭的延遲裂紋、回火脆性、沖擊韌性等性能,成為一種高效 、優質、節能的焊接方法[9-10]。

1.1 窄間隙MAG焊接

窄間隙MAG電弧焊(NGMAG)適用于焊接較厚板材,具有焊接效率高、焊接截面積窄、焊接線能量小及焊接接頭的沖擊韌性好等特點,可適用于高強度調質鋼焊接要求[11]。窄間隙MAG焊可以很好地控制超厚板的焊接變形,但對焊接的過程控制和對焊接操作工的操作要求都十分嚴格。并且窄間隙MAG在焊接中容易出現側壁未熔合缺陷。

1.2 窄間隙TIG焊接

TIG焊具有焊接速度慢、焊接的熔深淺、熔覆效率低等劣勢,導致TIG焊只適用于薄壁制件,影響了生產效率。窄間隙TIG焊是鎢極氬弧焊和窄間隙坡口結合的一種新型焊接技術。窄間隙TIG焊繼承了TIG焊的優點,克服了TIG焊效率低的缺點,提高了熔覆效率和焊接速度,實現全位置、高效率、優質焊接[9]。

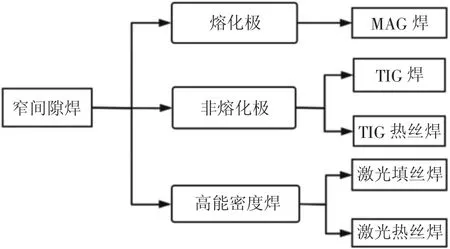

圖1 窄間隙焊分類

1.3 窄間隙TIG熱絲焊接

傳統TIG焊因其電極的載流能力比較小,電弧功率受到一些因素的限制,從而使得焊縫熔深淺、焊接速度小,尤其是焊接較厚的焊接結構時需要開坡口并進行多層堆焊焊接,因此使其在實際應用中受到一定的限制。鎢極氬弧熱絲焊是在傳統鎢極氬弧焊的基礎上延伸出來的一種優質、高效、節能的焊接技術[10]。其原理是通過加熱裝置對焊絲進行加熱,這不僅降低了熔池的熱輸入量,并且提高了金屬焊絲的熔化速度,減少了母材的稀釋率,同時還增大了TIG焊焊接工藝方法的適應性和應用范圍。與窄間隙TIG焊相比,窄間隙TIG熱絲焊在側壁熔合和焊接接頭的抗裂性能方面有很大的優勢,可用來焊接合金鋼、不銹鋼、有色合金鋼等厚壁件,但熔覆效率比較低。

1.4 窄間隙激光填絲焊接

在窄間隙TIG焊接過程中,電弧需要同時加熱坡口側壁和底部, 由于較窄的焊道間隙易造成焊道兩側壁熱輸入不足,從而導致側壁熔合不良[12-14]。窄間隙激光填絲焊具有焊接效率高、功率密度大、焊接深寬比大等特點,可以很好地解決TIG焊側壁融合不良問題,但是對激光源的依賴較大。

1.5 窄間隙激光熱絲焊接

激光填絲焊接由于激光既要熔化母材又要熔化焊絲,因此焊絲融化效率比較低[15-16]。采用電阻加熱的方式對焊絲進行預加熱,可以減小焊絲熔化對焊接熱源的依賴,可大幅度提高焊絲熔化效率[17]。但是由于窄間隙激光熱絲焊需要給焊絲加熱,需要額外增加一套焊絲加熱系統,因此導致焊接機構系統比較復雜。

2 窄間隙激光熱絲焊國內外研究現狀

由以上幾種窄間隙焊接技術可知,隨著工業不斷的發展,窄間隙焊接技術也不斷在發展,不斷地取長補短,尤其在窄間隙激光焊接方面,目前引起了大量的國內外研究學者的關注。

窄間隙熱絲焊采用電阻加熱的方式對焊絲進行預熱,減少焊絲熔化對熱源的依賴,可以提高熱敷效率;激光窄間隙焊接時,坡口側壁熔合主要是靠熔融金屬表面和坡口側壁構成的激光反射。激光填絲焊接過程中,由于激光既要熔化母材,又要熔化焊絲,因此焊絲融化效率比較慢[15-16]。

2.1 國外研究現狀

Kaplan等[18]利用窄間隙激光填充焊絲焊接技術焊接厚截面,結果表明,添加焊絲可以實現相對較厚的截面。特別對焊絲預熱時,不僅可以提高焊接效率,而且可以實現有利的潤濕條件。M. Bambach等[19]用OSCARpltt公司研制的1.2 kW二極管激光頭對10 mm的不銹鋼板分別進行粉末、冷絲和熱絲填充焊接。實驗表明,在粉末加工過程中,沒有發現任何關鍵缺陷,但表面形貌和掃描電鏡分析表明,粉末可能受到污染;在冷熱絲工藝中,表面質量相比粉末法提高了;熱絲與冷絲工藝相比,表面質量和焊接速度均有所提高。Nasstrom等[20]通過散焦激光器加熱絲的焊接方法在NGMLW期間的局限性,使用高速成像直接觀察和解釋焊接過程行為,研究發現電弧是造成不穩定的原因。Li等[21]對大型和重型結構采用熱絲激光垂直焊接,表面張力傳遞方式可以有效地保證焊絲的預熱,并實現穩定的焊接過程。

由以上可知,窄間隙填充熱絲焊接相對較厚的工件,與不加熱焊絲相比,不僅大大提高了焊接效率,而且在一定程度上提高了焊接質量;對于大型的工件焊接采用熱絲激光垂直焊接,能夠使焊接更加穩定,從而保證焊接質量。

2.2 國內研究現狀

清華大學溫鵬等[17]使用3000 W的IPGYLR-3000光纖激光器對厚度為10 mm的304奧氏體不銹鋼進行Inconel600鎳基合金熱填絲預置坡口的窄間隙焊接;研究發現,堆焊絲進行加熱處理后,不僅提高了送絲穩定性,而且還提高了焊接熔覆效率。與傳統的激光深熔焊相比,不僅提高了焊接工作效率,而且大大提高了焊縫質量,減小了氣孔的發生率[22]。沈陽工業大學徐國建等[23]采用窄間隙光纖激光填熱絲焊接代替了傳統的窄間隙TIG熱絲焊的方法,焊接20 mm厚的SUS304奧氏體不銹鋼,結果表明,焊接熱影響區域小、表面成形性良好、焊接接頭無焊接缺陷。

由以上可知,通過采用填充熱絲焊接不僅提高了送絲穩定性,而且加快了激光熔覆效率,焊縫氣孔率也大大降低,熱影響區也減小。與冷絲焊接相比,表面成型性更好,焊接接頭質量也更好。

3 窄間隙激光熱絲焊優缺點及發展前景

3.1 窄間隙激光熱絲焊優缺點

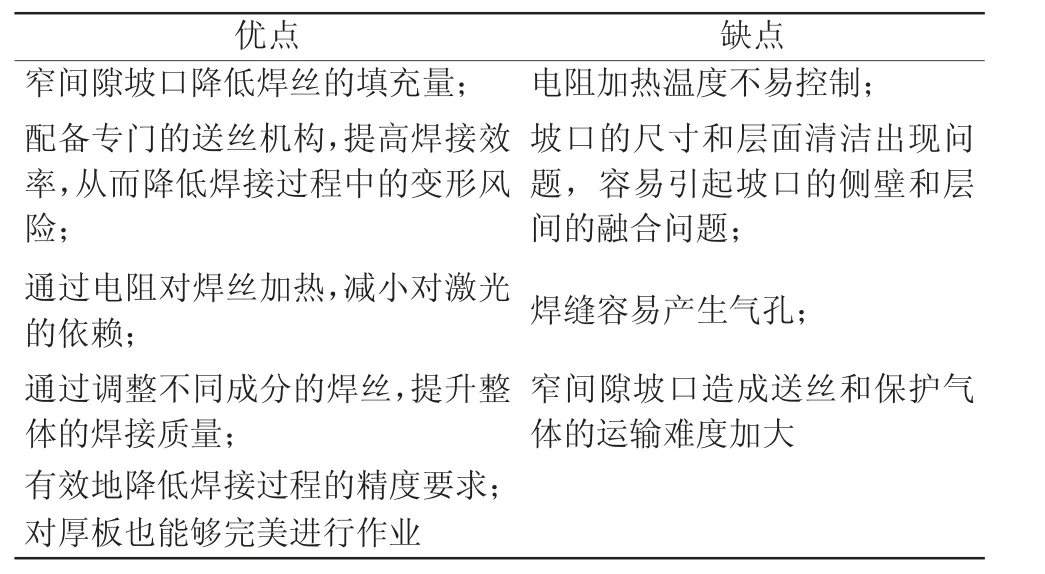

通過對上述窄間隙熱絲焊技術的分析可以看出,僅僅使用激光焊技術容易造成焊接缺陷,增大預估成本,焊接效率低;因為激光焊技術自身缺陷問題,其更適合焊接小口徑、薄壁的管道,而使用窄間隙激光熱絲焊接技術可以彌補激光焊技術的不足,因為其焊絲自身作用在金屬表面并形成熔池能夠極大提升熱源利用率,提升焊接熔深。窄間隙激光熱絲焊技術的一些特點如表1所示。

表1 窄間隙激光熱絲焊技術優缺點

3.2 窄間隙激光熱絲焊發展前景

目前激光熱絲焊接研究領域主要集中在窄間隙板材方面,采用窄間隙激光熱絲焊主要是為了減小焊絲填充量、降低焊絲對激光源的依賴,保證母材能夠充分熔化吸收激光能量,同時還能夠提高焊接效率和焊接的穩定性。但是,激光熱絲焊主要研究材料為板材,關于管道激光熱絲焊的研究相對較少,厚壁管道全位置窄間隙激光熱絲焊更為少見,亟需開展厚壁核用管道激光熱絲焊方面的研究,為核用管道激光焊接進一步奠定基礎。

4 結語

從手工焊到半自動化焊再到如今的自動化焊接,推動焊接發展的主要驅動力就是提高焊接質量和效率,窄間隙激光熱絲焊技術在很大程度上能夠提升焊接質量和焊接效率。隨著焊接技術的不斷發展,激光焊接技術逐漸應用到不同的工業領域,窄間隙熱絲焊在大厚度焊接方面發揮了巨大的優勢。但是對于窄間隙激光熱絲焊而言,它還存在較大工業應用難點,比如對于厚壁管道方面研究還不夠,對相關理論方面的研究也不夠成熟,因此還需要在此方面繼續發展新技術、拓展新思路。