直升機變轉速傳動系統構型的設計與分析

李晗,楊星光,羅志洋,鮑和云

(南京航空航天大學機電學院,南京 210016)

0 引言

從20世紀末、21世紀初開始,高速旋翼機技術得到了飛速發展[1]。隨著直升機飛行速度的逐漸提高,懸停狀態與高速前飛狀態下旋翼的氣動環境差別越來越大,傳統固定轉速的方式難以兼顧懸停和高速飛行兩種狀態下的氣動性能。采用常規的固定旋翼轉速設計,將產生巨大的性能損失[2-3]。而變轉速系統具有飛行噪聲低、續航能力強、安全性和可靠性高等優點[4-6],因此變轉速旋翼將成為必然選擇。

目前,旋翼的變轉速實現方式主要有3種:一是通過控制系統改變活塞發動機的轉速,二是通過調整發動機動力渦輪仰角或其他幾何參數,這2種方案分別存在變速范圍受限、技術難度高等原因,未被廣泛采用。三是改變直升機傳動系統中的變速單元,進而改變傳動比。該方案的可行性受到廣泛認可且易于實現[7],性價比最高。

空客直升機公司在其研制的EC135機型中,利用變轉速系統使得懸停轉速比前進速度提升3%左右。美國Frontier公司設計研究的A160T“蜂鳥”無人直升機,根據高度、巡航速度和總重調整其轉速[8]。該機采用了轉速優化旋翼,其剛性旋翼轉速調節比可達2∶1,實現了直升機在空中換擋變速,續航能力大幅提升。NASA開發的LCTR2基線方案中[9],懸停與前進轉速分別為627 r/min和338 r/min。國內目前對變轉速直升機的研究還處于剛剛起步階段,其研究方向主要在氣動配平、需用功率等飛行性能方面[10],針對變轉速直升機傳動系統的構型設計的相關研究鮮見于文獻。

綜合分析國內外目前變速構型的研究,存在著以下不足:功率不連續,變速不平穩;使用多個離合器,結構較為復雜;高速級有離合器,對整體可靠性要求高。因此,研究出一種功率連續、結構簡單、可靠性高的變速構型,對變速直升機的發展有著重要意義。

本文提出一種直升機變轉速傳動系統構型的設計方案,進行參數設計與分析,實現在一定轉速輸入下有兩級轉速輸出,實現功率連續和變速平穩,兼顧兩種飛行模式下的氣動性能,使系統性能達到最優。

1 變轉速傳動構型的設計原理

1.1 構型方案設計及特點

本設計采用兩級行星輪系,配合摩擦離合器與制動器聯動,實現兩級變速傳動。傳動路徑如圖1所示。

圖1 變速構型傳動路徑圖

當處于低速路徑(虛線)時,摩擦離合器接合,制動器不起效。一方面,動力從太陽輪1經摩擦離合器到太陽輪5,再傳給行星輪4;與此同時,另一方面,動力從太陽輪1經行星輪2、齒圈3傳給右側行星輪4。上述兩路動力傳遞過程中使右側行星輪系成為差動輪系,最后動力由右側行星架匯流輸出。

當處于高速路徑(點劃線)時,摩擦離合器脫離,動力僅從太陽輪1經行星輪2、齒圈3傳給右側行星輪4;此時,由于摩擦離合器與制動器的聯動作用,摩擦離合器脫離的同時,制動器接合,太陽輪5固定,轉速為0。此時右側行星輪系處于齒圈3輸入、行星架輸出動力的狀態。該變速構型具有以下4個特點:1)實現一定轉速輸入下,通過離合器、制動器配合,輸出端有兩級轉速輸出;2)始終有動力從齒圈3傳遞到輸出端,變速時沒有動力中斷,功率連續,變速平穩;3)高速路徑中離合器脫開,動力不經過離合器,對航空摩擦離合器性能要求降低,同時降低了高速狀態下可能產生的風險;4)采用雙行星輪系,具有行星輪系的特有優勢,如結構緊湊、沖擊性能好、可靠性高。

1.2 變速原理

設輸入端轉速為ni,輸出端轉速為no。太陽輪1齒數為Z1,行星輪2齒數為Z2,齒圈3齒數為Z3,行星輪4齒數為Z4,太陽輪5齒數為Z5。太陽輪1轉速為n1,左側行星架轉速為n1H,齒圈轉速為n3,行星輪4轉速為n4,右側行星架轉速為n2H。。

1)當摩擦離合器接合時,制動器松開。

由于左側行星架被固定,故n1H=0,此時:

由式(3)可知,選取不同的Z1、Z5,可以獲得不同的變速比μ,可以實現直升機高速和低速之間的變速。

2 變速構型的參數計算與分析

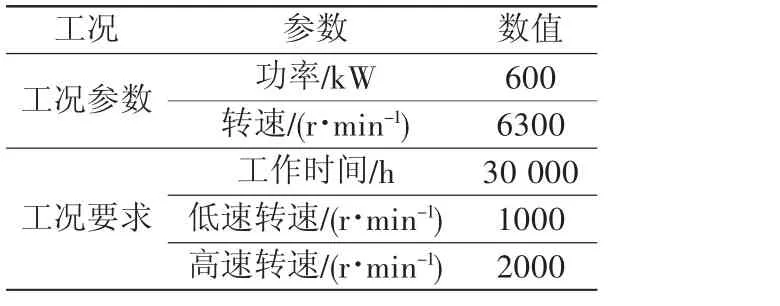

工況參數及要求如表1所示。

表1 工況參數及要求

2.1 行星輪系參數計算與校核

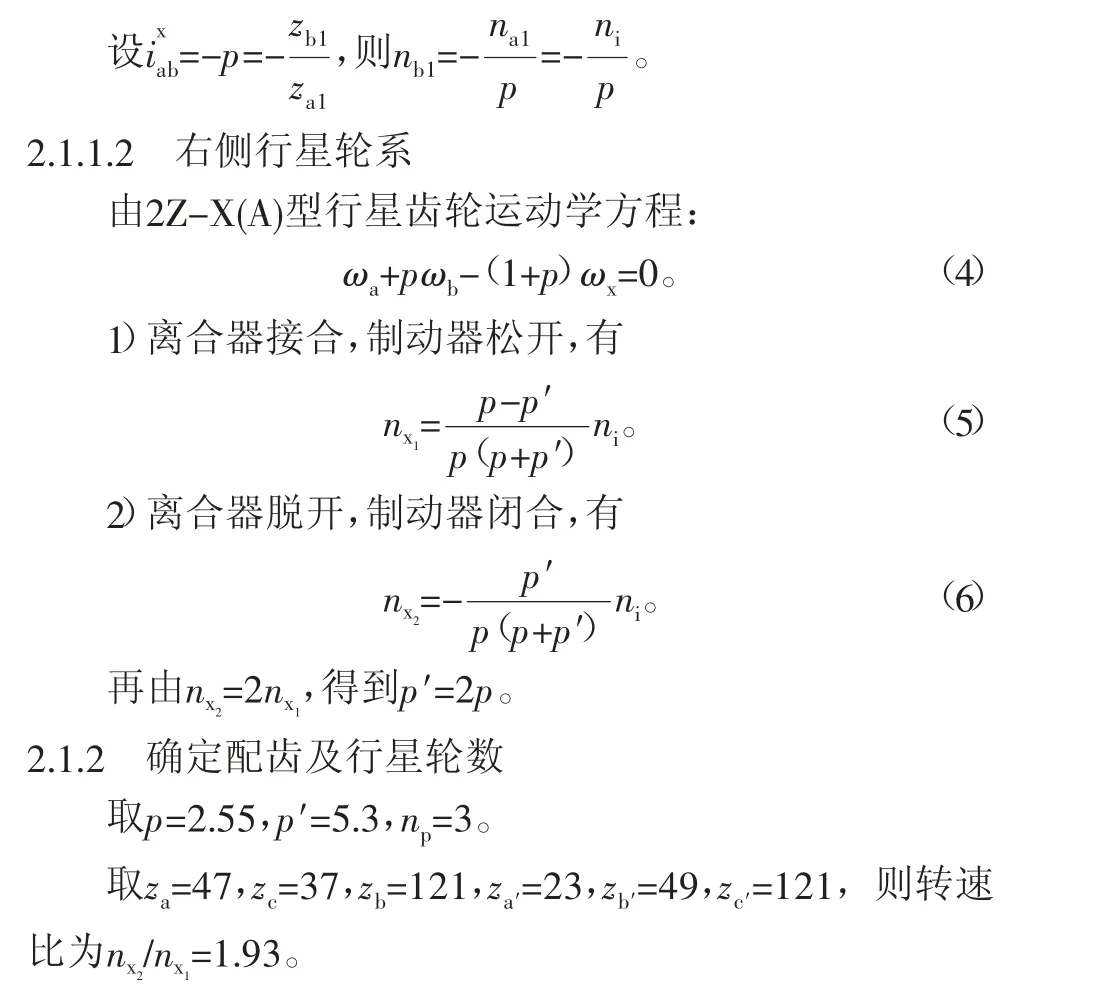

2.1.1 確定行星輪系傳動比

選擇2Z-X(A)型傳動。設輸入端轉速為ni,行星架輸出端轉速為nx。太陽輪齒數為za,齒圈齒數為zb,行星輪齒數為zc。p和p′是行星輪的特性參數。

2.1.1.1 左側行星輪系

2.1.3 確定幾何尺寸及強度校核(左側)

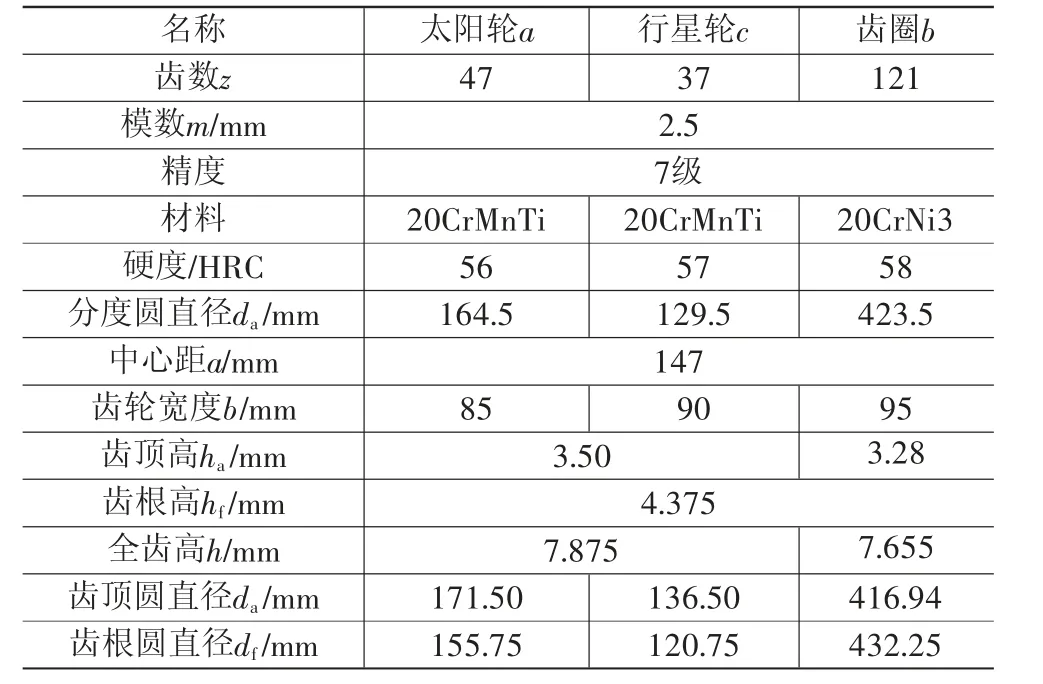

2.1.3.1 選齒輪類型、強度等級、材料及齒數

直齒輪傳動,7級精度,za=47,zc=37,zb=121。太陽輪a材料為20CrMnTi,滲碳淬火回火,硬度為56 HRC;行星輪c材料為20CrMnTi,滲碳淬火回火,硬度為57 HRC;內齒輪b材料為20CrNi3,滲碳淬火回火,硬度為58 HRC。

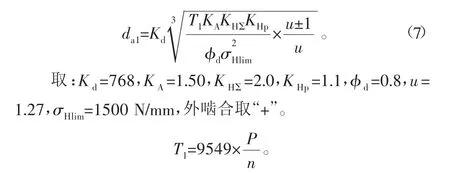

2.1.3.2 齒面接觸疲勞強度設計

小齒輪分度圓直徑計算公式為

代入相關數據得da1=110.5 mm。由d=mz,得m=2.98 mm,取m=3.5 mm。

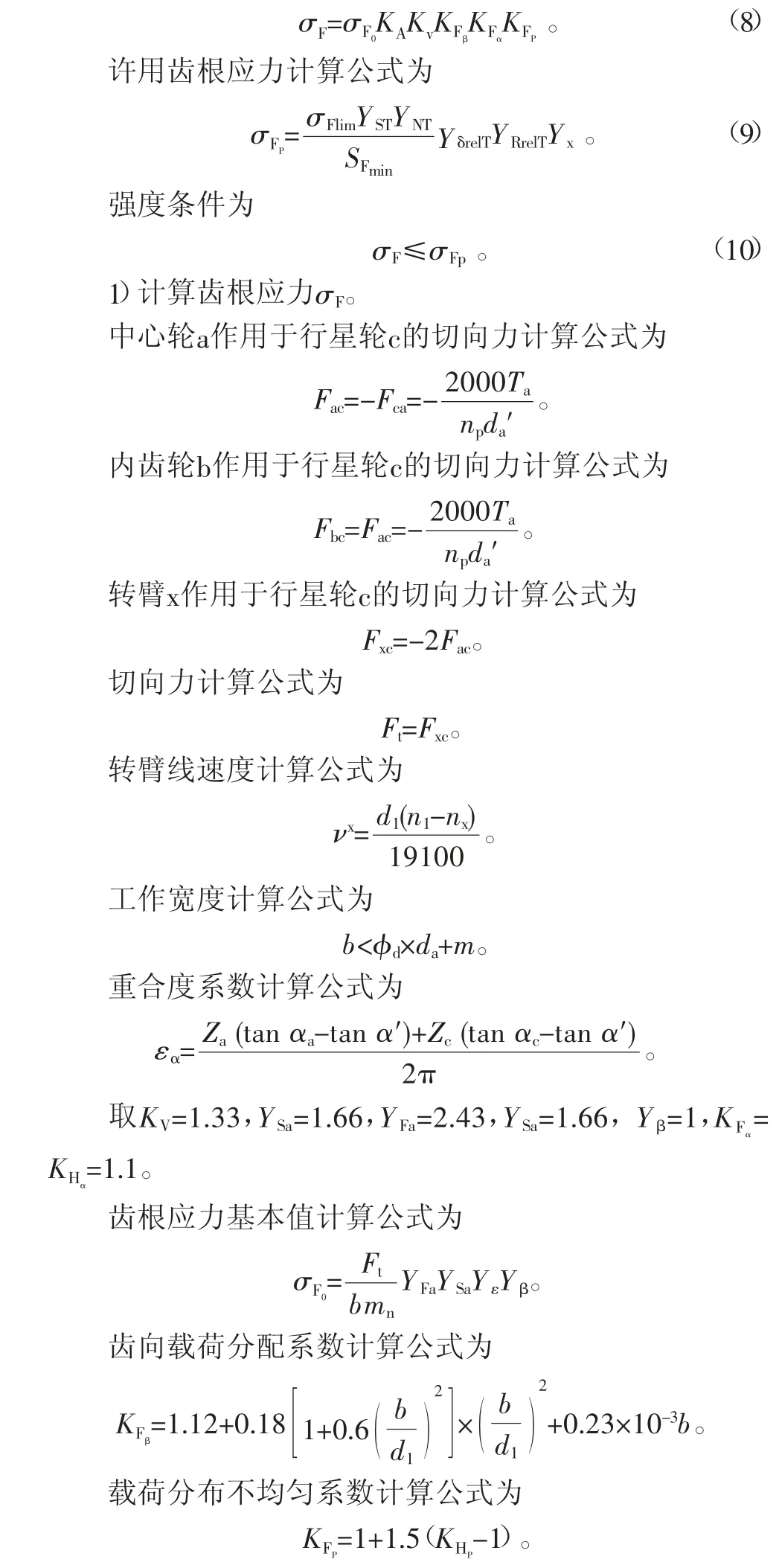

2.1.3.3 按彎曲疲勞強度校核齒根應力計算公式為

代入相關數據得σF=205.4 MPa。

2)計算許用齒根應力。取:σFlim=500 MPa,YST=2.0,YNT=2.5,Yx=1.015,YδrelT=1.0,YRrelT=1.120,SFmin=2.00。代入相關數據得σFp=1421 MPa。

3)強度校核。強度條件為σF<σFp,強度條件滿足。

左側行星輪系尺寸參數如表2所示。右側行星輪系分析與左側類似,可仿照左側行星輪系分析過程,得到右側行星輪系尺寸參數。

表2 左側行星輪系尺寸參數

2.2 變速構型三維建模與仿真分析

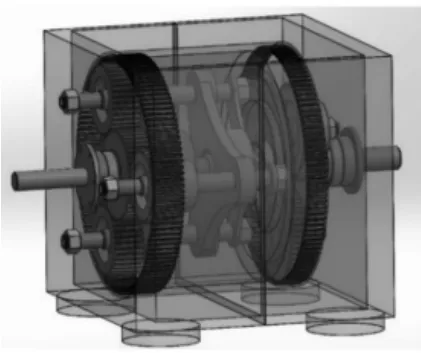

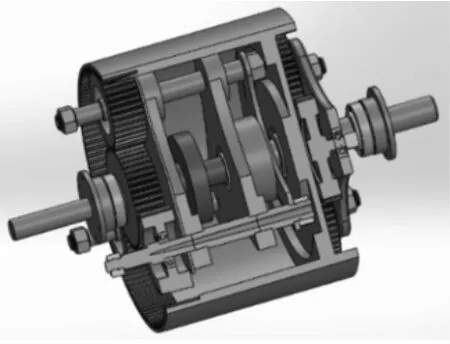

根據變速構型運動簡圖與相關零件尺寸,基于SolidWorks三維建模軟件,搭建出設計的變速構型整體裝配圖、截面圖,如圖2、圖3所示。

圖2 變速構型裝配圖

圖3 變速構型截面圖

利用SolidWorks中運動算例進行仿真分析,在左側輸入端給定輸入轉速6300 r/min,分別測出輸出端行星架轉速,并在MATLAB中擬合轉速與時間關系曲線。當離合器接合,制動器不起效,測得輸出端轉速為839 r/min;當離合器脫開,制動器起效,測得輸出轉速為1643 r/min。

根據設計的構型及參數,可以實現直升機在固定轉速輸入下有兩級轉速輸出,高低速之比約為2∶1。通過三維建模及仿真分析,為該構型的實際可行性提供了理論支撐,提升了變速傳動性能的設計分析能力。

3 結論

本文針對直升機變轉速傳動系統,開展了直升機變轉速傳動系統構型的方案設計、參數分析及仿真驗證研究,結論如下:1)針對目前高速直升機無法兼顧懸停與巡航兩種不同狀態下的氣動性能,提出直升機變轉速傳動系統構型設計方案,使直升機旋翼可獲得不同轉速以滿足不同的氣動環境。2)基于兩級行星輪系配合離合器、制動器聯動,設計出變速構型。該構型具有兩級輸出、功率連續、變速平穩、風險降低等優勢。3)給出了一種變速構型參數匹配的設計方案與分析過程,并通過仿真等方法對理論設計進行了參數合理性分析,進一步為該方案的可行性提供理論依據。

研究成果可以運用到變速直升機傳動系統的改進和改型,可以提升變速傳動性能的設計分析能力,直接服務于我國變速傳動行業。