基于DEFORM-3D的柱塞冷擠壓成形質量分析

李佳林,邵耿,郭斌

(1.四川瑞霆電力科技有限公司,成都 610000;2.四川坤成潤科技有限公司,成都 610101;3.四川大學,成都 610065)

0 引言

為滿足液壓系統節能減材要求,液壓柱塞泵正朝著輕量化、結構緊湊化方向發展。傳統的柱塞都是實心結構,質量較大,所需驅動力也相應增加,而且在制作工藝過程中,柱塞所使用的材料多,從而使其生產成本大幅增加,實心柱塞的容積效率比空心柱塞的容積效率更低。柱塞的好壞直接影響了液壓系統的工作性能,目前不少專家學者都對空心柱塞進行了研究。例如,田奎等[1]通過對河南井下700型壓裂車在使用過程中柱塞失效模式進行了研究,并根據失效原因對柱塞結構進行了優化,將一體化實心柱塞改為空心柱塞后,提高了柱塞的使用壽命。汪崎生等[2]研究了空心柱塞的結構和運動特點,得出了空心柱塞在油井液中下落的運動速度、間歇中流體的流速分布等參數,為實際應用提供了理論依據。文獻[3]~[5]提出了利用冷擠壓技術,能夠有效提高成形零部件的疲勞壽命,改善其抗振等性能。在處理板件等變形過程技術中,主要的仿真平臺為DEFORM-3D,文獻[6]~[10]利用該平臺針對工件淬火、模具鈑金等成形過程變形進行了研究。文獻[11]~[15]利用DEFORM-3D軟件分別對鋁合金蓄能器殼體、螺帽、花鍵軸、筒形件等進行冷擠壓成形仿真分析,得出零件成形的理論參數,為同類結構的零件成形提供借鑒。

本文研究了一種空心柱塞成形過程,著重分析了該柱塞材料成形中變化特點及相對性的應力應變情況。完成模擬后,零件充型完全,沒有裂紋等缺陷。研究結果為同類零件的工藝設計提供了重要的理論參考。

1 750空心柱塞成形工藝分析

1.1 冷擠壓分析

冷擠壓工藝主要應用在汽車行業、軍工行業、高強度緊固件等。也是柱塞成形過程中重要的工藝手段,利用冷擠壓工藝,可以使毛坯發生變形進而得到目標零件。該方法具有以下優點:1)節約原材料。采用冷擠壓工藝,可以提高材料的利用率,無切屑或者少量切屑產生。2)提高力學性能。表面壓應力提高疲勞強度,心部纖維流線分布,材料的強度增加,同時也省去了熱處理工序。3)能夠加工結構復雜件。包括復雜的內腔、齒、鍵槽等。4)降低零件成本。提高生產效率、零件使用率等。

1.2 750空心柱塞分析

為了降低柱塞的運動慣量,以提高效率和降低機械噪聲,空心柱塞在實際工程中得到越來越廣泛的應用。750柱塞工藝流程如圖1所示:棒料經過下料,粗車形成前段坯件和后段坯件,先經過冷擠壓工藝得到前段、后段模型,再通過摩擦焊接組成柱塞組件,最后經過精車、鉆孔及熱處理工藝等一系列處理得到柱塞成品。

圖1 750空心柱塞工藝流程圖

2 有限元模型及模擬條件的設定

2.1 模具的建立

本文主要研究柱塞前段擠壓成形過程,首先在INVENTOR中建立前段坯件、凸模、凹模、頂料桿的三維模型。前段坯件如圖2所示,凸模如圖3所示,凹模如圖4所示,頂料桿如圖5所示。再將三維模型導入DEFORM-3D環境中,如圖6所示。

圖2 前段坯件模型

圖3 凸模模型

圖4 凹模模型

圖5 頂料桿模型

圖6 基于DEFORM-3D環境的三維模型

2.2 材料參數

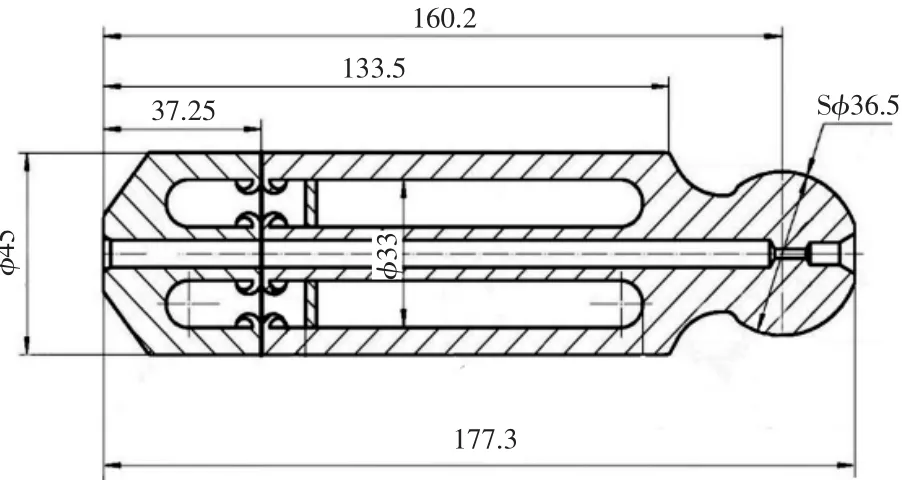

750柱塞的材料選用38CrMoAl,結構如圖7所示。其他物理參數如表1所示。凸模、凹模材料采用CrMoV,頂料桿材料選用40Cr。凸模、凹模和頂料桿都被視為剛體,忽略其變形。

圖7 750空心柱塞零件圖

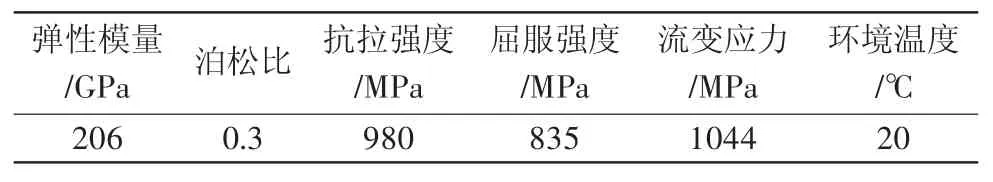

表1 750空心柱塞物理參數

2.3 網格劃分

有限元分析中,網格質量的好壞直接影響求解的效率和精度。本文對前段坯件的網格劃分,四面體網格數為10萬,節點數為25 016個,單元質量達到0.962 057,如圖8所示。

圖8 前段坯件的有限元模型

2.4 運動參數及接觸設置

模具溫度與環境溫度相同,設置為20 ℃,凸模向下運動,速度為25 mm/s,凸模行程為60.55 mm,步長為0.4 mm,設置步數為158步。此外,在仿真中,施加常剪切摩擦模型,其值為0.12。

3 仿真結果

3.1 擠壓結果分析

1)本文基于DEFORM-3D軟件對750空心柱塞的成形過程進行有限元模擬分析。柱塞擠壓前后,根據材料的流動,可以將前段冷擠壓過程分為充型凹模型腔、充型凸模型腔及凹模之間的型腔和充型完成等3個階段。

2)充型凹模型腔階段凸模向下運動,凸模與坯料上端面接觸,因此坯料受到向下的壓力,隨著凸模的進給,坯料上端面開始變形,第10步應力視圖如圖9所示,材料流動視圖如圖10所示。

圖9 第10步應力視圖

圖10 第10步材料流動視圖

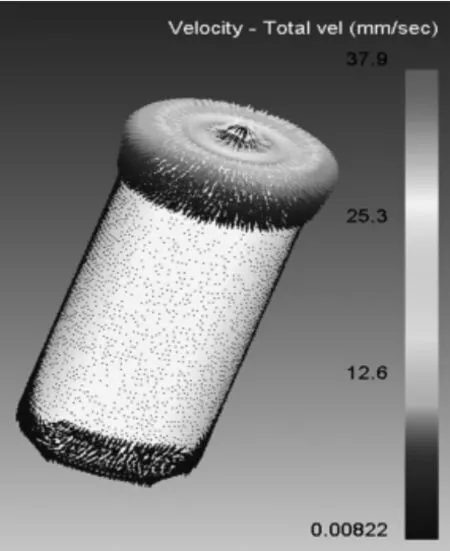

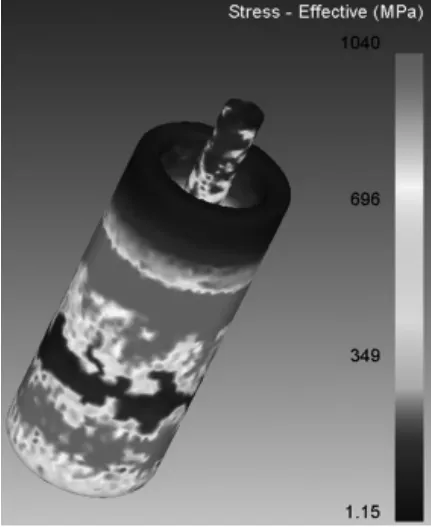

3)充型凸模型腔及凹模之間的型腔階段凸模繼續向下進給,坯料內圈金屬沿著軸線向上流動,第80步的應力視圖與材料流動視圖如圖11、圖12所示。

圖11 第80步應力視圖

圖12 第80步材料流動視圖

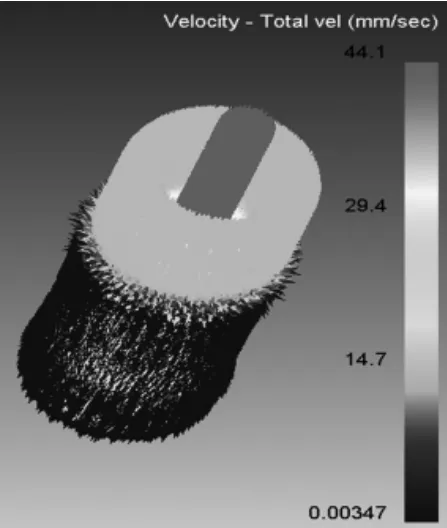

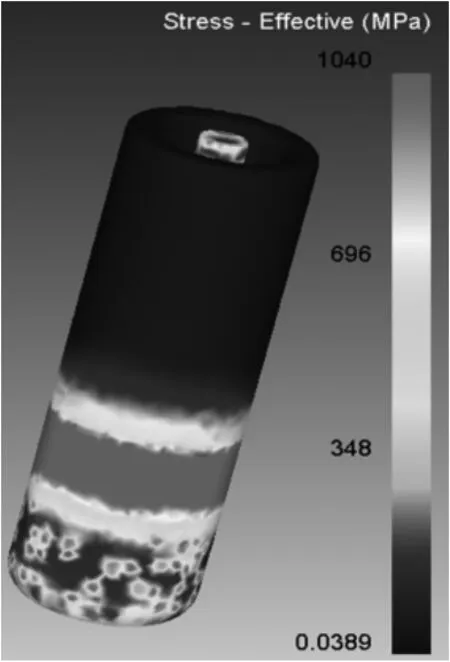

4)充型完成階段也是最終成形階段。此時坯料完全充滿型腔,多余金屬沿凸模流出,與凸模接觸,該階段凸模進給量較小,型腔內的金屬處于強烈的三向壓應力的狀態,第158步的應力視圖與材料流動視圖如圖13、圖14所示。

圖13 第158步應力視圖

圖14 第158步材料流動視圖

3.2 擠壓結果分析

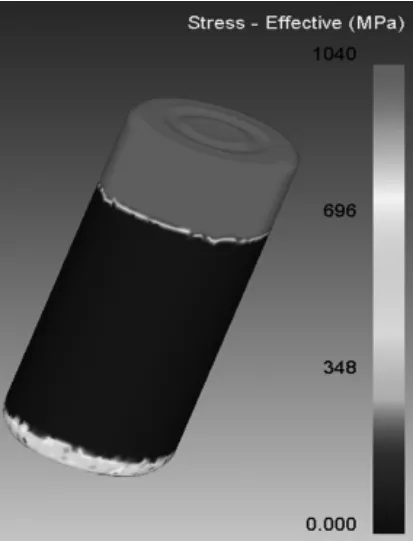

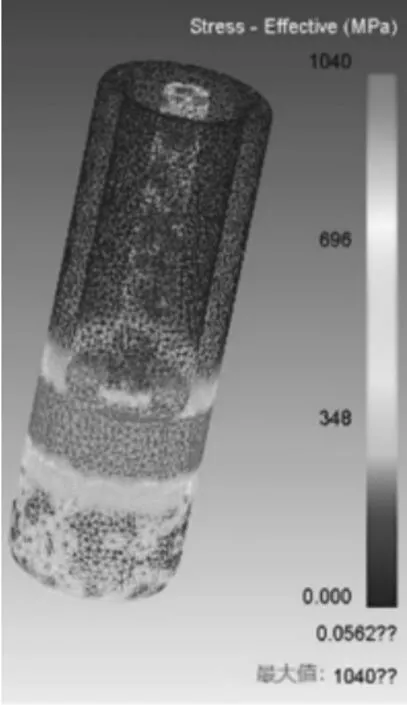

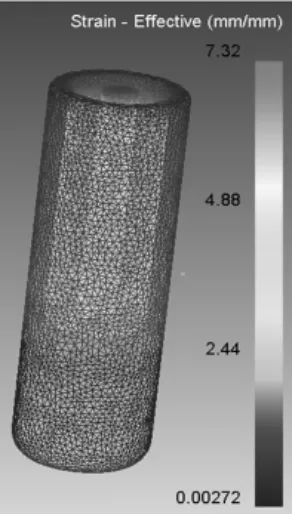

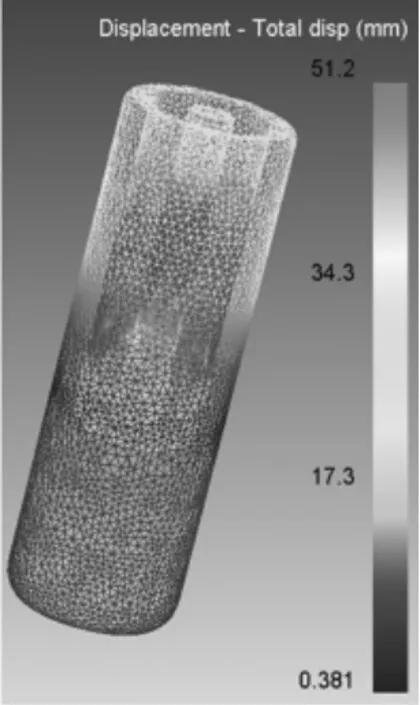

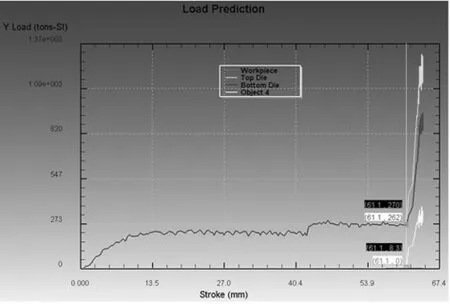

通過對空心柱塞前段進行有限元仿真:最大等效應力為1040 MPa,如圖15所示;最大等效應變為7.32 mm,如圖16所示;最大位移為51.2 mm,如圖17所示;最大載荷為270 t,如圖18所示。為實際生產提供理論參考,在機械領域實際生產中,取1.5的安全系數時,能夠得出500 t的壓力機能夠滿足實際加工需求。

圖15 最大等效應力圖

圖16 最大等效應變圖

圖17 最大位移圖

圖18 載荷分布情況

4 結論

本文對某空心柱塞成形過程進行了仿真分析,基于DEFORM-3D平臺,分析了其材料變化及零件應力應變情況,分析結果為同類零件設計提供了重要的參考,主要得出以下結論:1)在空心柱塞數值模擬成形過程中,金屬流動清晰可見,流動順利、分流合理,無成形缺陷產生,說明冷擠壓工藝合理,具有可行性。2)仿真過程中基于DEFORM平臺展現了柱塞材料流動規律及零件應力應變情況。仿真結果數字化展現了加工工藝過程,為減少產品工藝設計時間、優化設計方案等提供了可能性。3)結果驗證了冷擠壓成形空心柱塞工藝方案的可行性,同時為模具等同類零件結構設計提供了重要的參考依據。