一種利用極坐標使用球形測針固化復雜薄壁曲面測量程序的方法

劉心宇,劉廣東,曹陽,胡成昕,于超

(1.黑龍江省機械科學研究院,哈爾濱 150040;2.黑龍江省千潤工程管理有限公司,哈爾濱 150090)

0 引言

對復雜薄壁曲面的檢測是當今三維檢測技術中面臨的重要問題,隨著國內外機械制造業的不斷發展,中國的機械制造正向著高精密、高復雜化發展,這對高精密檢測技術提出更高的要求,在軟件程序員與設備的協作上,在設備功能及精度的要求上都有著跨越式的需求,如何解決日益增長的精密零部件和精密檢測技術相匹配的問題,成為了當今精密機械加工領域日趨迫切的難題[1]。葉輪形轉子、靜子屬于不均分自由復雜薄壁曲面,檢測過程復雜,對檢測設備的功能等級要求高,在檢測過程中常需要檢測數千個位置尺寸,效率低下。目前國內外多采用三坐標測量機貼合觸測試掃描法,此種方法對軟件和三坐標測量機功能要求極高,且每次測量需要配合3D數字模型取點編程,使檢測效率下降且檢測成本昂貴。本文提出的方法,可使用具備基礎功能的三坐標測量機,利用模塊簡單的測量軟件(如PC-DIMS)中的基礎掃描,在3D數字模型上使用多重迭代法建立坐標系,借助檢測程序中的測針補償功能,達到利用價格低廉的設備在保證檢測精度的同時,降低設備成本,提高檢測效率[2]。

本文提出的檢測方法,在實際檢測過程中可以做到不要求工件擺放位置、無需柱形測針規劃薄壁,只需人工操作1 min(觸測坐標系),余下全自動測量,檢測結果可視化,精準而直觀。

1 三坐標測量機工作原理及復雜薄壁曲面測量分析

1.1 三坐標測量機工作原理

三坐標測量機的工作原理是利用工件本身固有元素(如點、線、面、圓、圓柱等的元素特征,如點的角向方向、面的法向矢量、圓的圓心位置、線和圓柱的軸線建立與工件本身相關的坐標系),從而達到將工件置身于XYZ三軸坐標系中。在坐標空間中,通過三坐標測量機的測針進行觸測,記錄工件各部位的坐標位置,實現工件各部分位置、形狀、形位的計算。

國內外三坐標測量機品牌繁多、功能各異,對檢測對象和工作環境的要求也各不相同,在其理論要求的溫度、濕度下,可以各種形狀的工件進行高精度檢測,是一種典型的機電一體檢測設備,主要由氣動機械主體(氣動三軸主機)、電氣控制柜、檢測單元(測頭及測針等)、控制單元(操作手部)及檢測軟件組成,并配備氣源(氣泵或供氣站)及清潔氣源系統(干燥劑、過濾器等)。

如連接適當測針的測頭,接觸被檢測對象時,當測針完成逼近工件行程后,將被工件阻擋造成偏斜,這時所觸測的點的XYZ坐標位置將被三軸光柵讀出,這組坐標值表示測針球心的位置,通過檢測軟件的計算(補償或非補償測針紅寶石球半徑)被觸測測點的實際位置。

1.2 復雜薄壁曲面的測量分析

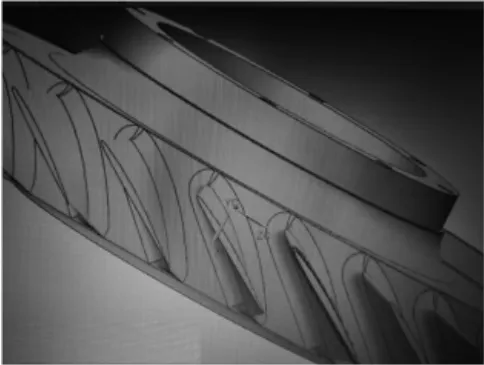

葉輪是一種裝有葉片的輪盤(如圖1),多以葉片為能量傳動載體,多用于航空航天、船舶動力、能源發電等多個領域[3]。葉輪葉片的自由曲面非常復雜,其型面的表面質量及葉形形位直接影響所裝配的設備的性能。在機械制造業中,葉輪的設計、制造、檢測一直被視為其裝配產品中的重中之重,需要全面控制加工中的關鍵過程及質量[4]。

圖1 葉輪轉子

檢測難點:1)葉輪葉片的形位自由度大,多相互均布排列,在檢測中極易發生干涉;2)葉輪葉片一般作為葉輪最邊緣部分,其不規則薄壁使得測量程序難以固化,造成批量檢測中的操作繁瑣,降低檢測效率;3)葉輪葉片通常要求做到葉面全尺寸檢測,要求的變量過多,造成比對檢驗結果繁復,難以一目了然。

2 復雜薄壁曲面的檢測方法

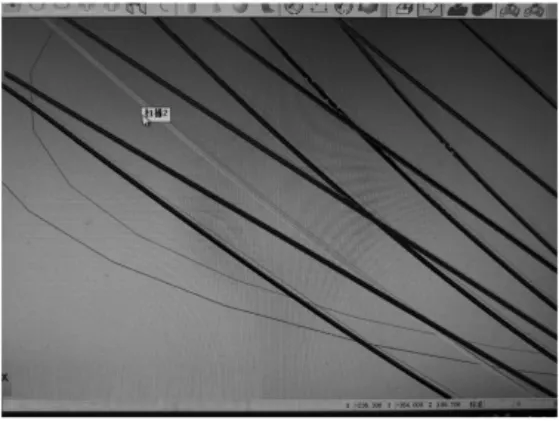

2.1 編輯檢測程序前的參數設定

由于葉輪葉片曲度復雜、進深較大,所以在編程之前必須先考量所測各型線的適用角度及逼近回退距離,本文所例舉的葉輪選擇如下參數測量:1)根據葉片的曲度和進深,選用測針為球徑2 mm,測桿長度40 mm的球形測針;2)根據客戶要求,選取每個葉片檢測5條閉合型線,在充分考慮葉形和曲度的情況下,選取測針AB軸角度為A0°B0°、A75°B105°、A90°B75°三種角度進行測量;3)為防止葉輪均布葉片在觸測時干涉,三坐標測量機運動參數設置逼近距離為1 mm,回退距離為0.5 mm;4)為防止觸測葉輪不同元素時,測針移動時產生干涉,三坐標測量機的移動安全平面設置為避讓平面Z正方向向上偏移20 mm,經過軸選擇Z軸偏移20 mm;5)為保證檢測精度,在測量前校對測針精度,各角度誤差不大于0.002°的情況下允許使用;6)設定編程文件表頭坐標系一項為直角坐標(如圖2)。

圖2 程序表頭

2.2 坐標系的建立

使用迭代法建立坐標系,迭代法建立坐標系必須要有數模或者參與建立坐標系的元素都有已知的理論值時方可使用,所以選用此種方法建立本文例舉葉輪的坐標系[5]。

1)A1坐標系的建立。

選取葉輪上端面觸測環形平面1,利用此平面確定Z軸正方向,貼合三坐標測量機本身的機床坐標軸XY軸,建立A1坐標系,以方便選取下一步精建坐標系的元素。

編碼如下:

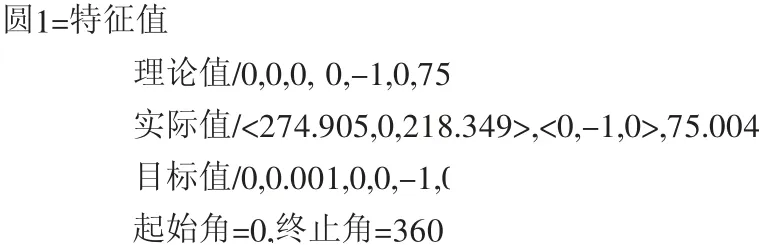

2)A2坐標系的建立。

A2坐標系為初次精建坐標系,選取葉輪上端面環形平面的內圓觸測圓1,選取葉片橫向薄壁,利用測桿觸測點1,利用點1和圓1構造一條2D直線,命名為直線1,選用平面1確定Z軸方向并繞直線1旋轉,選用圓1的圓心確定坐標系原點XY的位置建立坐標系。

編碼如下:

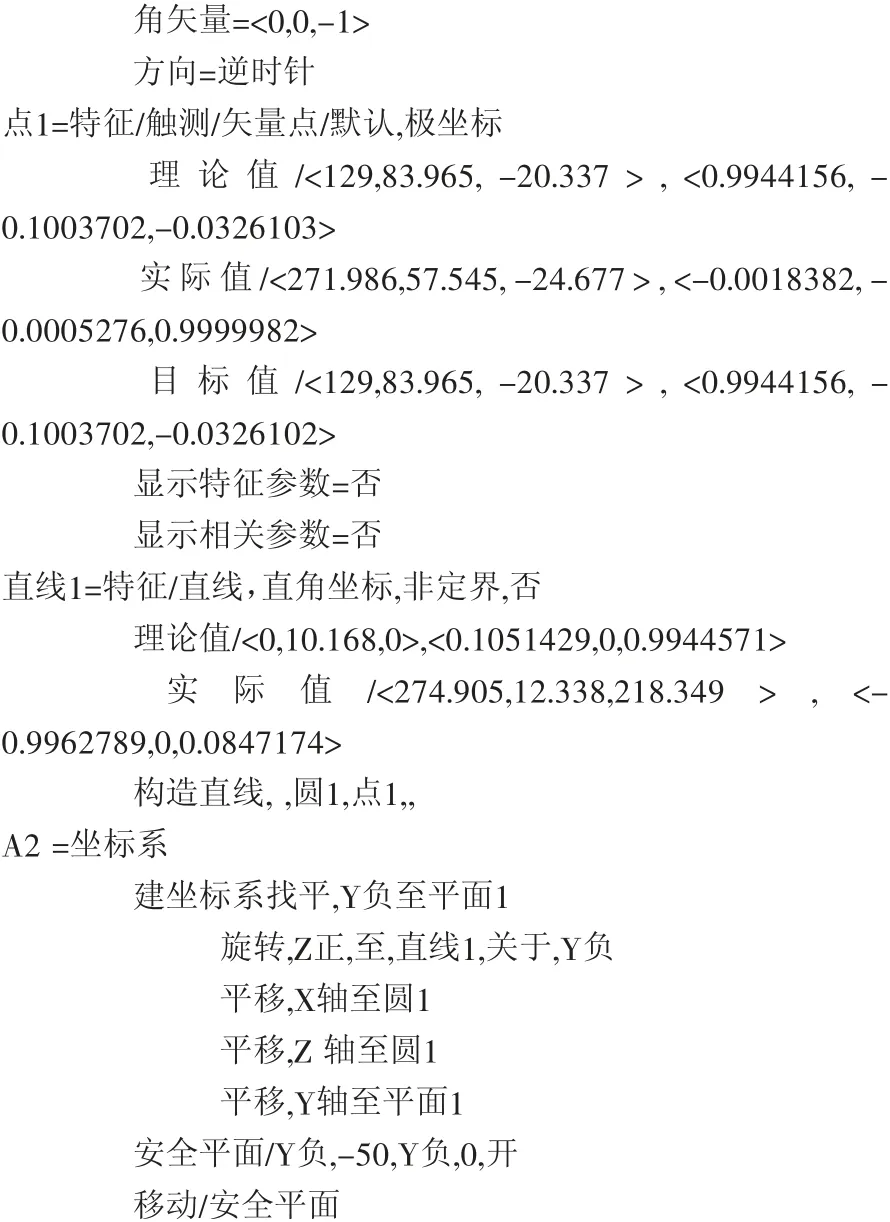

3)A3坐標系的建立。

利用A2坐標系,使用PC-DIMS自動觸測功能,再次選取葉輪上端面環形平面2及環形平面內的內圓柱1,選取觸測與點1相同坐標值的點2,獲得以上測量元素后,以圓1和點2構造的直線刺穿平面2 和柱體1 構造出點3,建立坐標系采用平面2找正Z正方向,點3確定Y負方向以便確定工件角向,主體1的中心軸線的XY值確定為坐標系原點的XY值建立坐標系。

編碼如下:

圖3 葉輪轉子數字模型

依照A3坐標系的建立方法,反復取相應偏置元素可建立坐標系A4、A5直至工件坐標系完全吻合于數字模型的坐標即可開始掃描型線。

2.3 型線的掃描與比對

本文例舉的葉輪,根據客戶要求,掃描型線距葉輪中心軸線5個擋位,為5條閉合曲線,本文展示的程序可以隨意修改擋位參數,掃描各個距離的葉片型線。

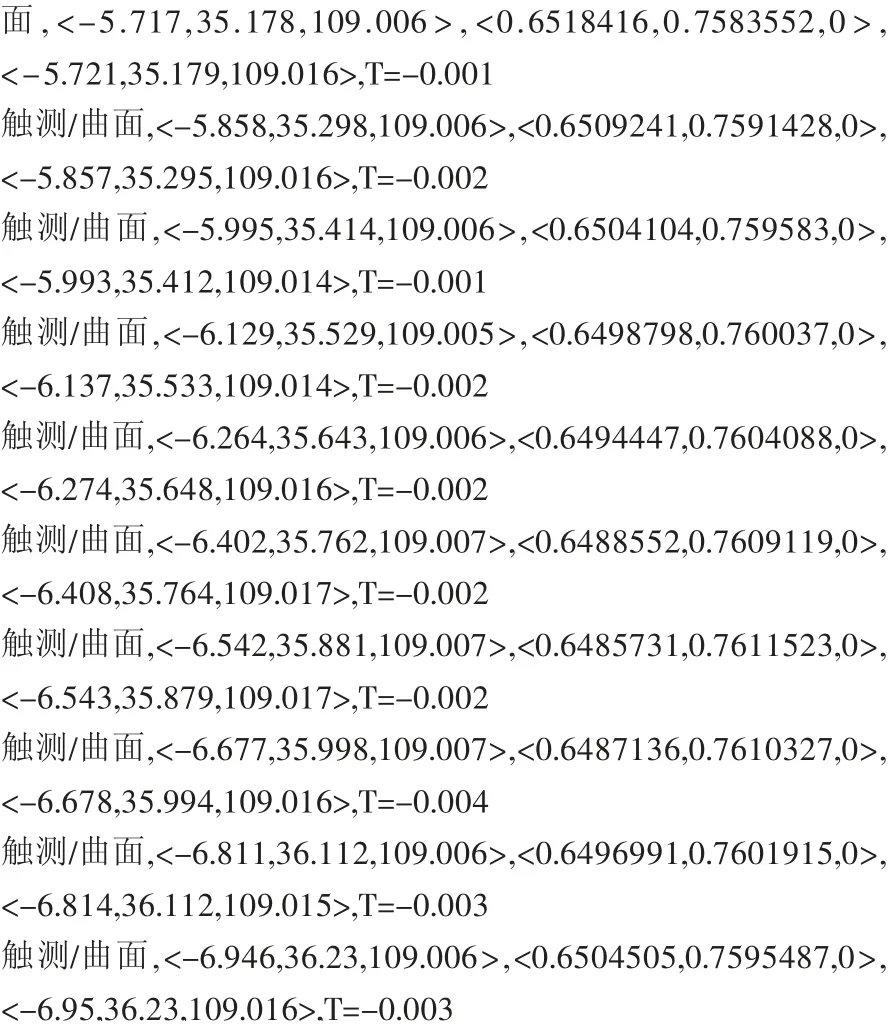

掃描型線部分編碼:

圖4 葉輪轉子數字模型

2.4 形線與數模比對

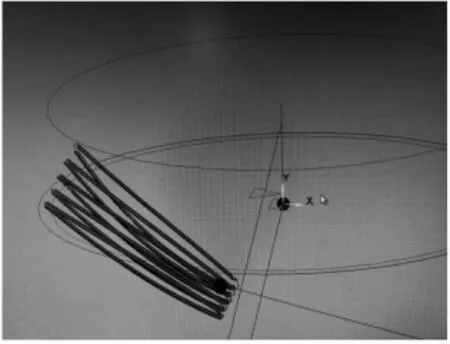

圖5 掃描型線

圖6 掃描型線

本文例舉的葉輪是使用PC-DIMS軟件進行測量的,在掃描完成后,所產生的型線可以與數模原標準型線進行比對,也可以利用軟件自帶的標尺功能進行偏差數值分析,檢測結果精確且可視化(如圖7)。

圖7 型線比對

3 結論

通過多重迭代法,使用極坐標建立多個坐標系,可將工件的實際坐標系無限貼近于3D數字模型坐標系,最終接近完美擬合,在精確的坐標系下掃描的葉片型線也最大限度地接近于工件的真實值,在此條件下,通過3D數模對比,其測量結果精準且直觀,便于檢測人員分析和記錄;利用測桿觸測葉片的薄壁曲面取點設定角向,可使反復測量時,只需手動觸測A1、A2坐標系的參建元素即可,余下程序全自動化,可有效提高檢測效率,使得復雜的薄壁曲面有了高效、全面、最大檢測基數的可能。