氯化銨回轉干燥工藝能耗和尾氣排放分析

張海濱,張慶磊,趙平杰,李慧燕,彭麗華

(山東天力能源股份有限公司,山東濟南 250013)

氯化銨是聯堿法生產純堿的副產品,常作為氮肥,也可用作印染、電鍍、電池等工業的原料。2020年全國年產量約1 200萬t。氯化銨易吸潮、易結塊,為方便運輸和使用,需要進行干燥處理。干燥工藝的能耗和經濟性,影響著氯化銨生產的總成本。此外,由于聯堿法生產的氯化銨中,含有一定量的碳酸銨,干燥過程中,碳酸銨分解產生氨氣,尾氣如不能凈化,對大氣會造成污染。目前常用的氯化銨干燥工藝為內加熱流化床工藝,需要用大量流化風使物料形成流化態,故尾氣量大,能耗高,尤其是尾氣中的氨氣難以凈化,面臨著很大的環保壓力。2019年,山東天力能源股份有限公司開發了氯化銨的回轉干燥工藝,并進行了中試試驗。首次將蒸汽回轉干燥機用于氯化銨生產。本文從工藝、能耗、環保等方面,對氯化銨回轉干燥工藝和內加熱流化床工藝進行對比研究。

1 氯化銨干燥工藝介紹及對比

1.1 蒸汽回轉干燥機簡介

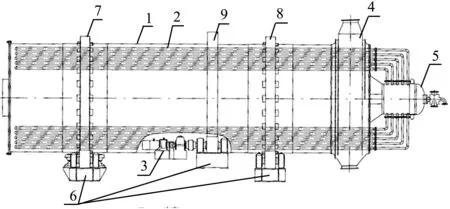

蒸汽回轉干燥工藝的核心設備為蒸汽回轉干燥機,主要由機體、換熱管、支撐裝置、傳動裝置和罩體等組成。干燥機筒體內設有換熱管,物料從換熱管外的筒體通過,換熱介質從換熱管通過。干燥機從進料端到出料端有一定的安裝傾角,物料從較高的一端進料,從較低的一端出料。設備運行時,筒體沿中軸線轉動,筒體內的物料在筒內做翻滾運動,使物料從高端流向低端。干燥過程中,換熱介質和物料不接觸,兩者通過換熱管進行間接換熱,干燥產生的水蒸汽由筒內的攜濕氣帶走[6]。

根據換熱管型式的不同,蒸汽回轉干燥機可分為直管式和環管式。直管式蒸汽回轉干燥機的換熱管為直管,根據物料特性和干燥需求,可以采用光滑管,也可以采用帶有外翅片的翅片管。環管式蒸汽回轉干燥機的換熱管為環管,兩根直管和連通兩根直管的多根支管組共同組成換熱管組,其整體外形像圓弧形的梯子,又稱梯形管,或T形管。

蒸汽回轉干燥機出料側的端部設有汽室和旋轉接頭,蒸汽和冷凝水通過旋轉接頭進入和排出。通過旋轉接頭的動密封實現運動的筒體和靜止的管道的銜接。

1.筒體 2.換熱管 3.傳動裝置 4.出料罩 5.汽室 6.支撐底座 7.前滾圈 8.后滾圈 9.大齒圈圖1 環管蒸汽回轉干燥機外形圖

1.2 工藝流程及工藝對比

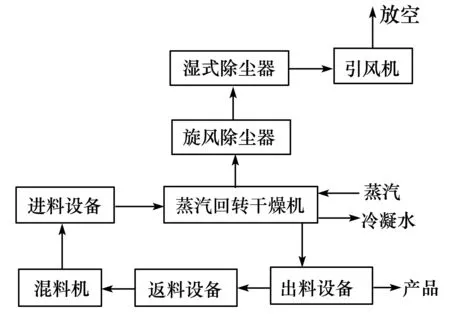

回轉干燥工藝見圖2。其流程比較簡單,在干燥機前設置進料設備,干燥機后設置出料設備。其尾氣量小,粉塵夾帶少,經較小的旋風除塵器和濕式除塵器除塵后能滿足排放要求。尾氣經引風機抽出后排空,不需要鼓風機[6]。

圖2 回轉干燥工藝流程框圖

回轉干燥工藝的關鍵技術是防止氯化銨在筒體內粘附。由于氯化銨粒度小,含水率高,為避免物料粘附于筒體和換熱管,需要設置返料裝置,將一部分干燥物料返回到進料端,干料和濕料混合,使其含水率降低,粘附性減輕后,再共同送入干燥機內。

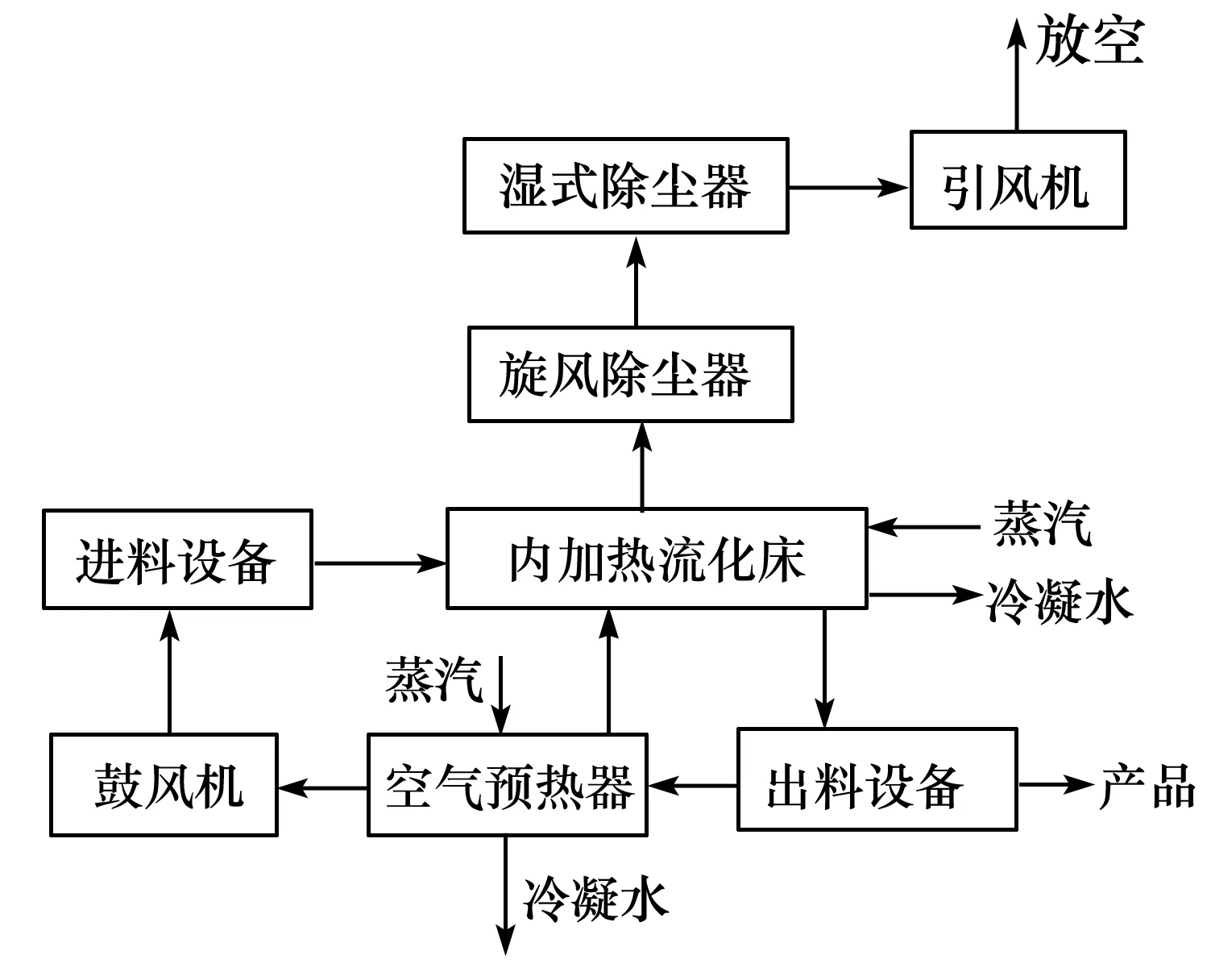

內加熱流化床工藝見圖3。除干燥主機的差異外,兩種工藝的主要差別是攜濕氣的處理。

圖3 內加熱流化床工藝流程框圖

內加熱流化床工藝的攜濕氣同時做流化風,需要使物料形成流態化,需要具備一定的風速,并克服物料的床層阻力。因此,其對流化風風量和風壓的要求都較高。為保障干燥效率,對攜濕氣的進風溫度也有較高的要求。因此,內加熱流化床工藝需要設置鼓風機,以提供風量足夠的流化風,并為流化風提供足夠的風壓;需要設置空氣預熱器,提高流化風的進風溫度[4]。

由于流化風量較大,且流化風在床層內有一定的風速,顆粒較小的氯化銨易被流化風帶走,并夾帶于干燥尾氣中。這種狀況,一方面造成了產品損失,降低了產品收率;另一方面,夾帶粉塵和氨氣的尾氣需要凈化后才能放空,除塵、除氨負荷都較高,往往需要較大的除塵器才能滿足需求。由于尾氣量大,尾氣處理設備多,尾氣引風機的風量和風壓都較高。此外,由于尾氣量大,隨尾氣帶走的熱量多,會降低熱效率,增大系統能耗。

回轉干燥工藝中,物料運動的動力來自筒體轉動,攜濕氣只做攜濕用,不用攜帶物料運動,也不用克服物料的阻力[6]。攜濕氣風量僅需要滿足尾氣對露點的要求,防止結露;風壓僅需要克服設備和管道的阻力。因此,其風量和風壓均很低。因尾氣量小,風速低,尾氣中夾帶的粉塵量少,易于除塵凈化。尾氣量小,隨尾氣帶走的熱量少,因此,其熱效率較高,有助于降低能耗。

兩種工藝的對比見表1。

表1 氯化銨干燥工藝對比表

2 能耗和尾氣量對比

干燥系統的能耗主要體現在蒸汽消耗(簡稱汽耗)和動力消耗(簡稱電耗)兩個方面,環保特征主要體現在尾氣的排放量以及尾氣中污染物凈化的難易程度。

自2019年提出氯化銨的回轉干燥工藝后,天力公司進行了小試試驗,建成了處理量600 kg/h的中試試驗臺,進行了中試試驗。本文以36萬t/a的產能為例,對兩種工藝的能耗和成本進行分析。

本例中,濕料的濕含量為7%,干燥后氯化銨的濕含量為0.5%。加熱介質為1.0 MPa(G)的飽和蒸汽。動力電源為380 V,50 Hz。

2.1 滿負荷工況

兩種工藝的能耗及尾氣排放情況見表2。

表2 滿負荷工況氯化銨干燥消耗和尾氣排放對比表

由表2可以看出,和內熱床工藝相比,滿負荷工況下,氯化銨回轉干燥工藝的汽耗、電耗、尾氣排放量均大幅度下降。汽耗的為內熱床工藝的73.91%,電耗為內熱床工藝的43.97%,尾氣排放量僅為內熱床工藝的16.47%。

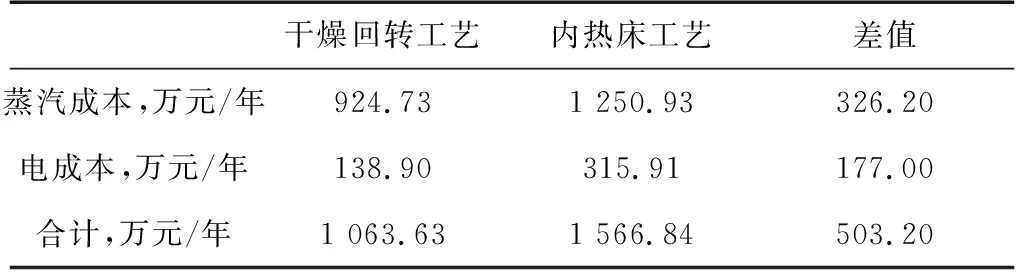

蒸汽價格按照170元/t,電價按照0.7元/ kW·h,實際電耗按裝機功率的0.8倍估算。兩種工藝的能耗成本見表3。

表3 單位產品能耗成本對比表

由表3可以看出,滿負荷工況下,和內熱床工藝相比,生產每噸氯化銨,回轉干燥工藝可減少13.98元的能耗成本。

按照年運行時間8 000 h計算,年能耗成本見表3。

由表4可以看出,滿負荷工況下,和內熱床工藝相比,產能36萬t/a的生產裝置,回轉干燥工藝每年可節約汽耗成本326.2萬元,節約用電成本177萬元,能耗節約總成本503.20萬元。能耗成本大幅度降低。

表4 年能耗成本對比表

2.2 非滿負荷工況

2.2.1 非滿負荷運行時,內熱床工藝的特征

1)為保障物料正常的流化狀態,流化風量、風壓,需要和滿負荷運行時保持一致。因此,風機仍要滿負荷運行。

2)為保障干燥效率,進風和出風溫度保持不變。因此,空氣預熱器的熱負荷保持不變。即,蒸汽預熱器部分的蒸汽消耗和滿負荷相同。

3)因處理量下降,物料干燥需要的熱負荷降低。因此,流化床換熱器部分熱負荷降低。即,換熱器部分蒸汽消耗減少。

4)進出料設備多采用工頻設備,仍滿負荷運行,負荷保持不變。

2.2.2 非滿負荷運行時,回轉干燥工藝的特征

1)因處理量下降,物料干燥需要的熱負荷降低。因此,干燥機換熱管的熱負荷降低。即,干燥機部分蒸汽消耗減少。

2)因干燥蒸發的水分減少,需要的攜濕氣量降低。因此,干燥機尾氣量減少,風機的負荷也有所降低。

3)干燥機轉速和滿負荷運行時相同,負載下降,用電負荷略有下降。

4)進出料設備多采用工頻設備,仍滿負荷運行,負荷保持不變。

不同負荷下,回轉干燥工藝和內熱床工藝的尾氣量見圖4。

圖4 回轉干燥工藝和內熱床工藝尾氣量

由圖4可以看出,回轉干燥工藝的尾氣量和負荷量呈正比,而內熱床工藝的尾氣量不隨負荷改變。在不同負荷下,內熱床工藝的尾氣量均保持滿負荷。

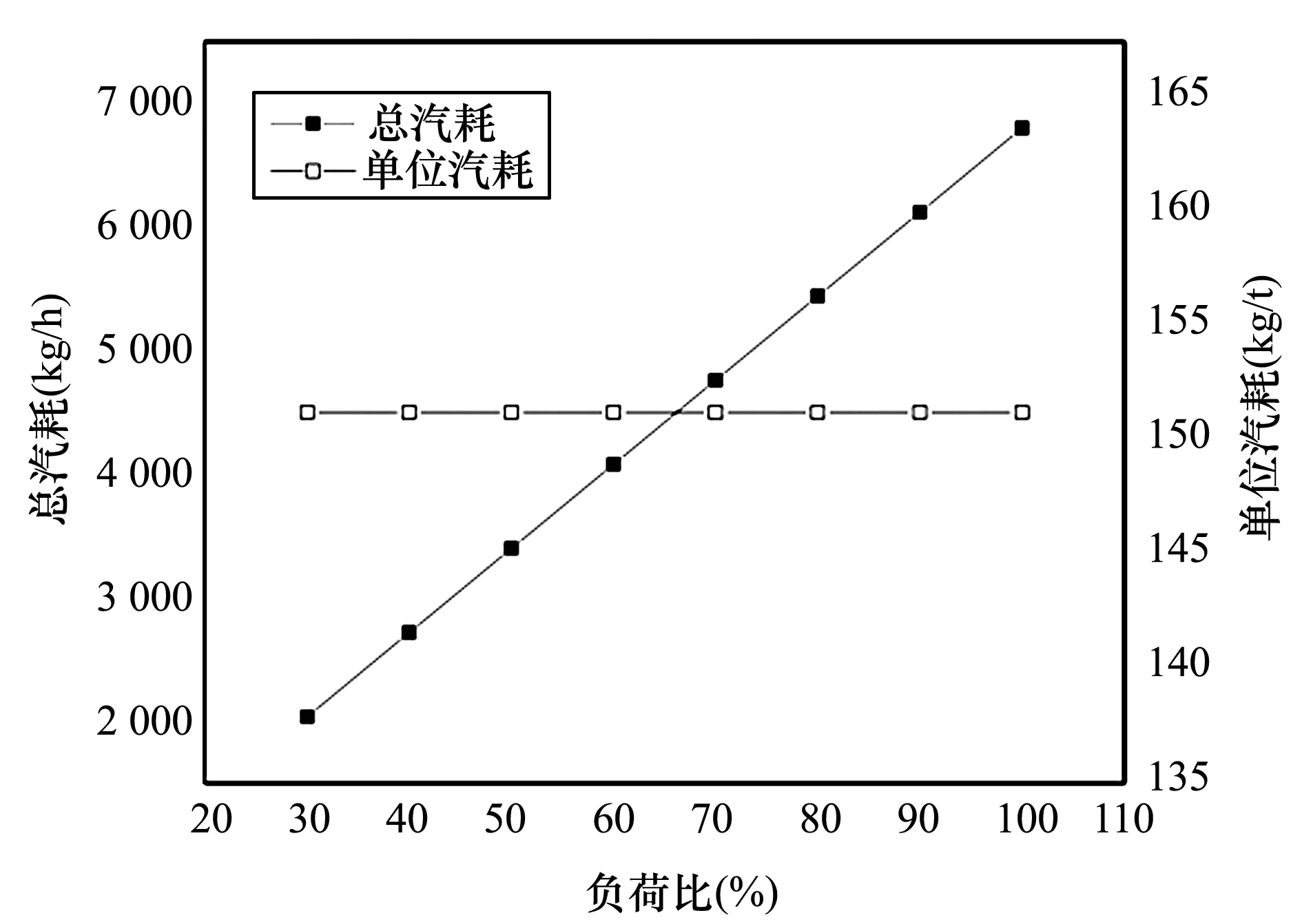

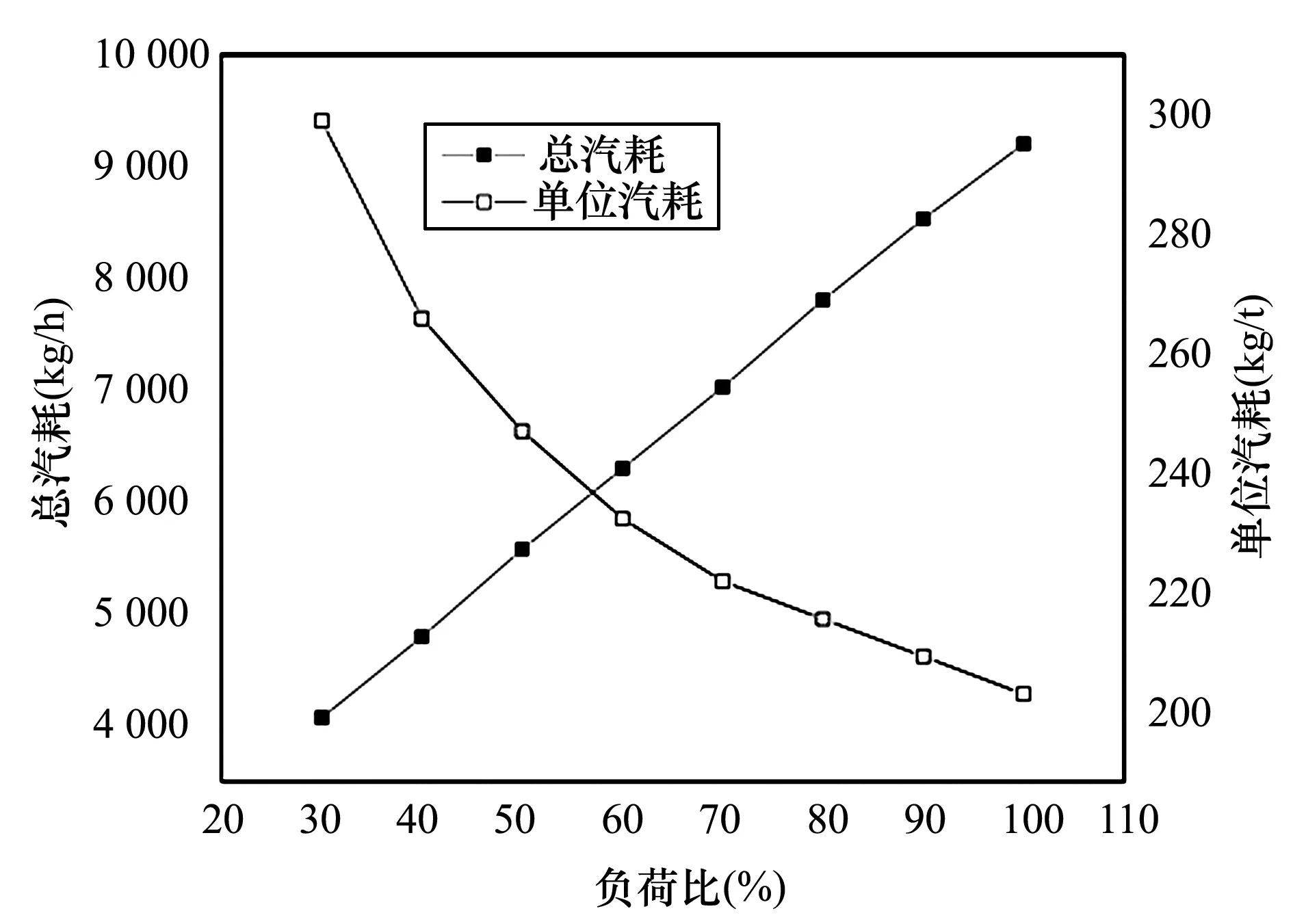

非滿負荷運行時,用電設備的負荷雖有降低,但降低程度不明顯,電耗降低程度有限。因此,估算能耗時,不考慮電耗降低,僅計算汽耗的變化。根據以上分析進行工藝計算,不同負荷時,回轉干燥工藝和內熱床工藝的汽耗分別見圖5和圖6。

圖5 回轉干燥工藝不同負荷工況的汽耗曲線

圖6 內熱床工藝不同負荷工況的汽耗曲線

由圖5和圖6可知,非滿負荷工況下,回轉干燥工藝的單位汽耗不變,總汽耗和負荷量呈正比。隨著負荷量下降,內熱床工藝的單位汽耗呈拋物線升高,負荷越低,單位汽耗越大。以上分析說明,回轉干燥工藝的單位汽耗不受負荷量的影響,而內熱床工藝的汽耗受負荷影響很大。和內熱床工藝相比,低負荷運行時,回轉干燥工藝的節能效果更加顯著。

3 總 結

1)介紹了氯化銨的回轉干燥工藝,和內熱床工藝相比,回轉干燥工藝的流程更加簡單。風壓和風量需求均大幅度減少。

2)以產能36萬t/a的生產裝置為例,對尾氣量和能耗進行了對比。研究證明,在滿負荷工況下,回轉干燥工藝的汽耗僅為內熱床工藝的73.91%,電耗為內熱床工藝的43.97%。每年可節約能耗成本503.20萬元。

3)非滿負荷工況運行時,回轉干燥工藝的尾氣量隨負荷下降而減少,而內熱床工藝的尾氣量始終滿值;回轉干燥工藝的單位汽耗不隨負荷量改變,內熱床工藝的單位汽耗隨負荷量的降低呈拋物線升高。