船舶艉軸承安裝故障分析與排除

陳祖偉

(舟山中遠海運重工有限公司,浙江 舟山 316131)

船舶合金艉軸承為徑向圓筒形滑動軸承,采用油潤滑的方式。在船舶實際航行中,由于船舶動力的非穩定性、船體結構的振動、螺旋槳的不均勻伴流作用,導致艉軸振動,使得艉軸承潤滑油渦動,油膜形成不均。艉軸承在自身軸線振動、潤滑品質變差以及澆鑄缺陷時,會出現損壞的情況。而在修理中,常見外力介入以及軸承自身變形引起的損壞。艉軸管軸承損壞會影響船舶的正常運行,更加大了航行中的安全隱患。本文針對某船廠4 100箱集裝箱船進廠修復艉軸承后、艉軸不能正常回裝的故障,對軸系及艉軸承探討分析處理。

1 軸系概況

某船廠4 100箱集裝箱船的軸系由中間軸、 艉軸、中間軸承、艉軸前后軸承組成,屬于常規艉軸內抽型結構。該船到廠后,船方反饋在海上航行時,曾經遇到過漁網。在進行常規艉軸拔出后,發現艉軸后軸承表面有較大面積合金脫落,于是拆出艉軸后軸承進行修復。按照船方提供的原始圖紙,由專業行家澆注巴氏合金、恢復尺寸,并順利安裝。但在安裝艉軸過程中,艉軸在艉軸后軸承前端出現硬接觸,不能安裝到位,艉軸二次退回。船廠梳理各環節并從各方面找原因,找尋這一超常規故障的處理對策。

2 軸系常規拆卸工藝檢查

1)拆卸。拆卸前,對于軸系對中狀態進行必要的檢測,應用頂升法測量并計算中間軸承的實際負荷,檢查測量艉軸與相鄰中間軸法蘭的偏移和曲折值,對中檢查結果均在正常范圍內。

螺旋槳拆卸前,檢查螺旋槳與防繩罩的間距,測量螺旋槳前端面與艉軸管端面之間的間距,測量記錄軸與螺旋槳原裝配位置以及鎖緊螺母與槳轂之間緊配位置的標記,測量艉軸軸頸下沉量。螺旋槳拆卸過程中,廠里對螺旋槳與軸的配合緊固情況進行檢查。槳拆后,拆下艏、艉密封裝置, 用塞尺測量前、后艉軸承上、下、左、右4部位的間隙,相關數據予以記錄。

前后密封裝置拆卸,中間軸移位吊起,向機艙抽出艉軸。艉軸常規拆卸見圖1。

圖1 艉軸常規拆卸

2)艉軸承檢查。艉軸抽出后,清潔艉軸前、后合金軸承,檢查表面是否存在擦傷、燒熔、拉毛、剝落現象。發現艉軸后軸承合金脫落,局部修刮后不能滿足使用要求,又處于較為敏感的重載區域,需要翻新處理。艉軸前軸承表面無缺陷,合金層與本體無脫空現象。

中間軸及艉軸檢查。通過2軸拆卸前的數據以及拆卸后的外觀檢查、探傷檢查,認為軸無碰傷痕跡及非正常磨損、裂紋等缺陷。同時,清潔并測量艉軸前軸頸(直徑794 mm、長600 mm)、后軸頸(直徑792 mm、長1 700 mm)的尺寸;檢查測量中間軸、艉軸法蘭的螺栓孔尺寸,測量2軸法蘭接觸的平面狀態,中間軸與艉軸的圓柱度、圓度和跳動量,結果均處于正常范圍。

3)艉軸承損壞原因分析。艉軸承損壞常見因素有軸系振動、潤滑品質變差、澆鑄缺陷、外部因素等。當主機因工況等因素導致軸系振動時,會產生意外的機械損傷,如軸系連接螺栓斷裂,螺旋槳葉片折斷,軸系發熱、發燙甚至疲勞斷裂,中間軸承嚴重損壞等。而該船中間軸、艉軸、螺旋槳檢測狀況良好,開工前主機拐檔差測量數值良好,中間軸承打開狀態及頂升數值達標, 艉軸管前軸承外觀檢測合格,所以艉軸承合金脫落排除軸系振動導致機械損傷;油品定期檢測也是合格的;考慮到船方反饋漁網因素以及拆檢時艉軸封密封圈內確實發現殘存的漁網,外部因素造成的潤滑變差及異常高溫是導致白合金大面積脫落的主要原因。

3 艉軸后軸承澆鑄翻新安裝,二次抽軸

艉軸后軸承制作專用工裝液壓拆卸后,按船方提供的圖紙,采用離心澆鑄的工藝重新澆鑄錫基白合金,并加工恢復尺寸。返廠后檢查艉軸承技術狀態,測量艉軸承外殼本體澆鑄前后的數值變化,以及對照圖紙測量白合金工作面的內孔數值均無異常。用液壓頂推工藝裝入艉軸承,軸承安裝整體壓入值與安裝說明書數值偏差不大。

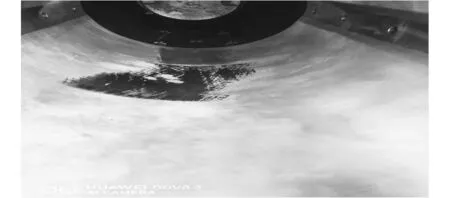

艉軸按照常規工藝回裝,當到達艉軸后軸承前端時,出現不明阻礙導致艉軸不能繼續進入,不得已二次抽出艉軸。發現艉軸與后軸承白合金表面有明顯的接觸點,艉軸后軸承接觸處斑塊見圖2。

圖2 艉軸后軸承接觸處斑塊

4 艉軸不能正常裝入的原因及排除

1)原因分析。新澆注艉軸承,鑒于艉軸前期拆卸以及檢查中軸線正常,首先排除艉軸原因。從目前新澆注的艉軸后軸承分析開始,再次測量軸承,考慮是否存在軸承本體變形,結果顯示,圖紙與目前艉軸后軸承一致,此時問題變得較為復雜,根據以往經驗,原拆原裝的軸系出現這種硬接觸的概率幾乎為零。

2)照光檢測。艉軸前后軸承照光檢測。在復查新艉軸后軸承及圖紙后,船廠對艉軸直線度做了檢查復測,并沒有發現軸有彎曲現象,經過初步分析判斷,艉軸管跟艉軸后軸承在造船施工中,可能存在軸承加工相對艉軸管做了二次偏心的數據調整,或者艉軸管因船體變形而隨之變形。經與船東協商,決定對艉軸承進行軸線狀態檢測,由于原始的拉線工藝誤差較大,直接選擇對艉軸承及艉軸管進行激光照光檢測。照光分2次進行,分別為艉軸后軸承拆卸前、后的軸線狀態,艉軸后軸承拆卸前、后的照光數據如表1所示。

表1 艉軸后軸承拆卸前、后的照光數據 mm

根據表1中2次照光數據,再結合原船艉軸后軸承圖紙,發現按照原船圖紙重新澆注,加工的艉軸后軸承內孔各項尺寸及偏心存在嚴重誤差。而造成這種情況的原因主要有2點:①船體應力釋放導致艉軸管變形;②造船廠在建造的時期,艉軸管加工出現偏差,船廠為消除艉軸管加工誤差影響,對艉軸承做了偏心調整。綜合現場數據測量結果,最終判定造成本次艉軸不能安裝到位,較大的原因是造船廠對艉軸承做了二次偏心調整,但未體現在提供給船方的完工圖上,導致本次故障發生。

3)故障排除。艉軸后軸承二次澆注巴氏合金。在發現問題后,船廠技術人員根據照光結果對艉軸承偏心數據進行了調整,并交船東,船檢確認同意后重新繪制加工圖,將后艉軸承重新送出澆鑄、加工,完成探傷、測量后返廠,二次安裝并檢測合格。

艉軸第3次安裝,由于修正了偏心數據,規避了艉軸承內孔前端高、后端低的缺陷,順利安裝到位,并從艉軸管前后對軸承間隙進行了塞尺測量,數據均符合相應規范要求。

在軸系安裝完成后,根據原船圖紙計算書分別在干船塢內及水下漂浮狀態中,按照頂舉校中工藝規定的頂舉位置,測量軸系中間軸承、艉軸前軸承、主機后2道主軸承的負荷。修正后的軸承負荷測量數值結果低于±20%誤差范圍,經過試航,各道軸承的溫升均在正常范圍,后重新提交完工圖給船方,船東較為滿意。

5 結束語

綜合本船艉軸承澆鑄及艉軸安裝過程發生的情況實例分析,可得到如下結論和經驗。

1)艉軸修理項目,常規拆解過程要嚴格按照工藝流程,做好測量數值記錄,有利于后期問題的分析及解決方案的制定。

2)在大規模造船擴產時代,圖紙的追溯性及修改管理可能有缺陷,修船必須根據現場實際情況進行復核,不能盲目取之用之。

3)對于船舶軸系的檢修,尤其是問題軸系要嚴謹地對待,應多考慮前期施工工序中的問題、漏洞。此次修理能夠直接判斷是圖紙發生問題,與船廠在軸系拆裝步驟中的全面測量和技術人員的經驗密不可分。

該船開航后,船方反饋航行過程中各部件狀態、參數良好,修理效果達到預期。