海洋平臺基座吊機3D區域限制防碰撞系統設計與應用

周巍巍,李 津,張春雨,王 新

(中海石油(中國)有限公司 天津分公司,天津 300451)

目前,渤海油田作業者通常采用嚴格規范的吊裝作業程序、安全管控措施等管理手段,通過地面人員的觀察、指揮與吊車司機的協同配合來規避海洋平臺吊機的碰撞風險。但這種方式一方面降低了吊裝作業效率,另一方面也增加了地面人員的安全風險。因此,從技術層面開展吊機防碰撞措施的研究非常有必要,應考慮增加防碰撞系統,以保證海洋平臺基座吊機的安全、平穩運行。

1 防碰撞系統的現狀

平臺起重機由于臂架長,經常遠距離起吊貨物,而操作者受操作環境的影響,在某些時候不能準確地判斷出起重機與障礙物的相對位置。如貿然操作,可能會導致起重機碰撞甚至發生嚴重的安全事故;如果此時安排其他人員去現場觀察,既增加了操作時間,也增加了現場觀察人員的安全風險。提高起重機的防碰撞功能,將其作為操作輔助功能,能夠擴大吊機操作人員的操作視野,提高安全可靠性,從而降低因誤判操作帶來的風險。

目前,普遍采用的是在吊臂上安裝雷達進行防碰撞,此方案需要在吊臂上密集地布置傳感器,硬件投入大且不能有效解決吊鉤及吊重物部位與周圍環境發生碰撞的問題;還有一種解決方案是在扒桿頭部安裝攝像頭監控,需要吊車司機在工作過程中時刻盯著顯示器,所以這2種方案中防碰撞問題都沒有得到很好的解決。本文介紹一種基于3D區域限制防碰撞技術,是一種可以輔助音頻提示報警及主動限制危險操作的新型平臺吊機安全保障方案。

2 系統設計

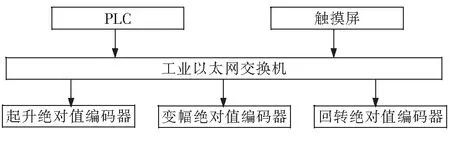

3D區域限制防碰撞系統由PLC、觸摸屏、工業以太網交換機和絕對值編碼器組成,3D區域限制防碰撞系統結構示意圖如圖1所示,該系統可以與起重機原控制系統集成設計,也可以設計成一套獨立的系統與原控制系統進行數據交換。

圖1 3D區域限制防碰撞系統結構示意圖

PLC負責位置的計算和障礙物位置的存儲,觸摸屏負責編碼器信號的標定和障礙物位置的手動增減,絕對值編碼器用于各機構位置和速度的檢測。系統各部件之間通過工業以太網交換機連接,絕對值編碼器要選擇帶以太網口支持Profinet協議的類型;PLC安裝在控制箱內,控制箱和觸摸屏可以安裝在司機室內,工業以太網交換機可以與PLC安裝在同一控制箱內,如果編碼器與PLC之間的距離過長(超過50 m),則需將工業以太網交換機安裝在PLC與編碼器之間,實現單一通訊距離不超過50 m,保證數據傳輸的有效性和可靠性。

在通過觸摸屏對各編碼器信號進行標定后,PLC就能夠根據編碼器實時監測的位置信號計算出起重機實時的空間位置(起升高度、變幅角度和回轉角度),通過與系統中保存的障礙物的位置進行對比,在接近障礙物時系統可以計算出通過障礙物所需要的空間位置(如臂架所需揚起的高度,吊鉤所需起升到的高度等),在與障礙物的距離小于安全距離時,PLC控制機構停止動作,以保障不與障礙物發生碰撞。

依據防碰撞控制流程,系統會預先進行吊機移動體(包括吊臂、吊鉤及貨物)回轉方向上碰撞判斷,當吊機移動體靠近水平限制區域時,系統通過觸摸屏和蜂鳴器發出風險提示; 當吊機移動體進一步接近水平限制區域時,系統會限制該方向上的回轉操作,此時操作人員只能反方向回轉或將臂架抬升至越過障礙物的高度。

如果系統判斷在回轉方向上沒有發生碰撞的可能,則系統將進行變幅方向上障礙物防撞的判斷。當吊機移動體靠近變幅角度限制區域時,系統通過觸摸屏和蜂鳴器發出風險提示,當吊機移動體進一步接近變幅角度限制區域時,系統會限制該方向上的變幅操作,此時操作人員只能反方向變幅或通過回轉遠離該回轉角度上的障礙物。

如果系統判斷在變幅方向上沒有碰撞發生的可能,則進行吊鉤下放方向上障礙物防撞的判斷,當吊機移動體靠近高度限制區域時,系統通過觸摸屏和蜂鳴器發出風險提示,當吊機移動體進一步接近高度限制區域時,系統會停止該方向上的下放操作,此時操作人員只能起升吊鉤、增幅至越過障礙物的高度或回轉遠離該變幅方向上的障礙物。

3 編碼器的設置

編碼器是通過光源照射將位置和角度信號進行編制和解讀,并轉換為可用于通訊、傳輸和存儲數字信號的光電設備,是一種用于測量電機轉向和轉速的常用傳感器器件, 它具有分辨率高、響應速度快和輸出穩定等特點,非常適合于吊機數據采集。

編碼器一般分為增量型與絕對型,在增量型編碼器的情況下,位置是由零位標記開始計算的脈沖數量確定的,而絕對型編碼器的位置是由輸出代碼的讀數確定的。絕對型編碼器在掃描周期內每個位置的輸出代碼讀數是唯一的,當電源斷開時,其并不與實際的位置分離;如果電源再次接通,位置讀數仍是當前的、有效的。而增量型編碼器電源再次接通,必須每次都要去尋找零位標記。因此選用絕對型編碼器來測量吊車回轉角度,可實現每一個位置絕對唯一、抗干擾,且當回轉編碼器不動作或者失電時,仍可依靠傳感器來記住位置。

在吊機的起升卷筒、變幅卷筒和回轉齒圈上分別增加絕對型編碼器。編碼器安裝時不能給軸施加直接的沖擊,其連接應使用柔性連接。在軸上裝連接器時,不能硬壓入,若安裝不良,有可能使回轉編碼器軸承受的負荷大于允許負荷,造成拔芯現象。[1]同時防撞系統編碼器的使用環境為海洋環境,編碼器需具有防腐、抗鹽霧的性能。

測量高度的編碼器安裝于提升卷筒高度行程限位器一側。安裝時,應保證吊機吊鉤位于剛接觸地面位置或高度下限位置,編碼器輸出電阻為初始值。選擇合適的位置焊接支架,保證高度行程限位器輸出軸與編碼器輸入軸同軸,誤差不超過1 mm。測量幅度的編碼器安裝于變幅機構行程限位器一側。安裝時,編碼器的初始值處于中間位置。選擇合適位置焊接支架,保證變幅行程限位器輸出軸與幅度傳感器輸入軸同軸,誤差不超過1 mm。[2]監測旋轉角度的編碼器安裝于回轉支承側面、回轉齒輪上方,使編碼器的輸入齒輪與回轉支承大齒圈相嚙合。

平臺上固定障礙物數據采集主要是通過設備廠家資料,將上甲板的設備外形、坐標和高度輸入到已建立好的系統數據庫中。

4 海洋平臺工程驗證

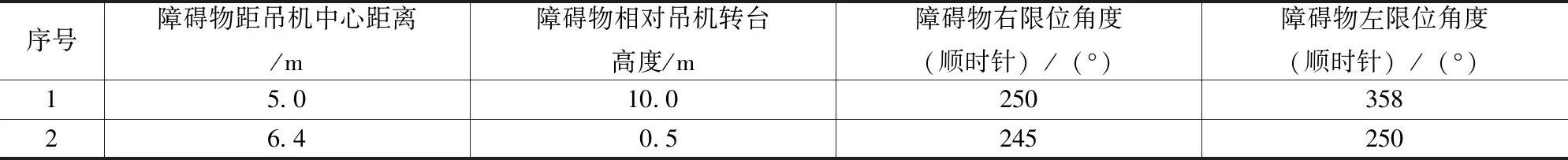

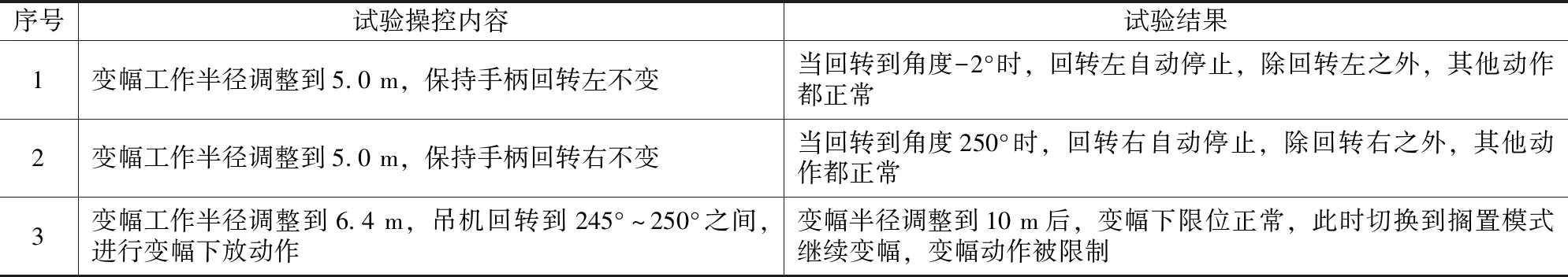

渤海某油田A平臺是一座集開采、處理、外輸等功能于一體的大型綜合中心平臺。平臺頂甲板有燃氣輪機發電機組、吊機、熱介質鍋爐、廢熱回收裝置、修井機等設備,這些設備布置高低不一,錯綜復雜,有必要在吊機系統中增加3D區域限制防碰撞系統。在工程應用中,預先設置2個防碰撞的區域,其障礙物的3D限制區域的空間邊界參數見表1。3D限制區域防碰撞系統的工作狀態反饋見表2。通過表2中的3項吊機操作功能測試,表明防碰撞系統達到了預期的限制保護效果。

表1 障礙物3D限制區域的空間邊界參數表

表2 3D限制區域防碰撞系統的工作狀態反饋

5 結束語

目前該系統已經應用于渤海油田某中心平臺。雖然該技術方案仍然存在進一步驗證、優化及升級的空間,諸如,編碼器的可靠性驗證、如何適應平臺后期改造引起的吊裝環境變化以及更加友好的用戶界面等。但總體來說,該技術實施成本較低,使用效果良好,是針對海洋平臺基座式吊機防碰撞問題的一次有益嘗試。