動力電池應用安全問題與防護技術發展現狀分析

王 曦,楊俊峰,凌黎明,李博洋

(中國電子信息產業發展研究院,北京 100048)

1 引言

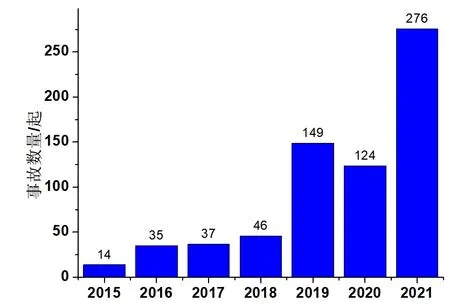

發展新能源汽車是我國從汽車大國邁向汽車強國的必由之路,同時也是我國汽車產業實現碳達峰﹑碳中和的重要戰略舉措。從2015年至2021年,我國新能源汽車銷量由33.1萬輛快速提升至352.1萬輛,實現了跨越式發展。然而在高速發展的同時,近年來我國新能源汽車各類大小事故不斷發生,一定程度上給行業高質量健康發展帶來了隱患。

如圖1所示,據不完全統計,從2015年至2021年,我國新能源汽車安全事故由14起飆升至276起,在這其中火災事故占比最高。汽車續航里程需求的持續增長,動力電池系統裝機最高能量密度已經從2015年的90.5Wh/kg增加到2021年的180Wh/kg左右,對提升動力電池的安全性能,進而保障新能源汽車的應用安全提出了更為嚴峻的挑戰。

圖1 2015-2021年電動汽車事故數據

2 光新能源汽車安全事故分析

2.1 安全事故及原因分析

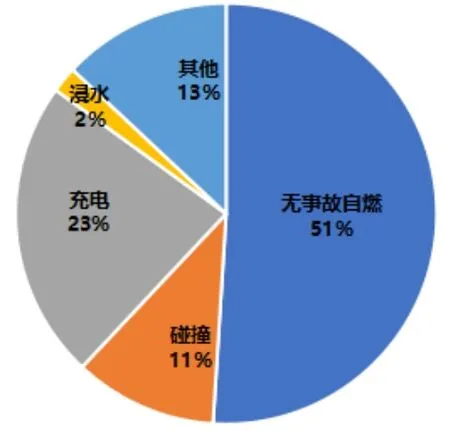

近年來新能源汽車事故原因類型及所占比例如圖2所示。其中占事故總量51%動力電池自燃問題是電動汽車安全事故的主要誘因。車輛靜止狀態時的自燃更是加大了電動汽車應用過程的安全隱患,也為動力電池安全防護和精細化管理提出了更嚴格的要求。電動汽車補能過程中的安全問題占據總事故量的23%,隨著電動汽車保有量上升和充電樁的安裝速度不斷加快,快充方式和電力設施規范化管理﹑對動力電池系統進行安全狀態監測和預警等問題日益突出。因汽車碰撞而引發的動力電池起火的事故同樣需要引起重視。碰撞時對車載電池系統造成劇烈沖擊,極易導致電池箱體結構變形而導致外部短路,電動汽車電池系統的設計要考慮絕緣防水與快速散熱等功能,同時還應兼具防撞功能。

圖2 2015-2021年新能源汽車不同類型事故占比統計

2.2 相關安全政策分析

國家市場監督管理總局于2019年3月發布《關于進一步加強新能源汽車產品召回管理的通知》,提出對于電動汽車三電等零部件存在缺陷的,要通報生產者,同時建立健全新能源汽車可追溯信息管理制度,落實產品安全主體責任。《關于進一步規范新能源汽車事故報告的補充通知》中進一步規范新能源汽車事故報告制度。

工業和信息化部針對新能源汽車安全出臺了多項規定。2020年5月12日,工業和信息化部發布了國內電動汽車用動力電池領域的第一項強制性標準。2022年4月8日工業和信息化部會同相關部門發布了《關于進一步加強新能源汽車安全體系建設的指導意見》,明確提出加強新能源汽車安全管理,壓實新能源汽車生產企業主體責任,加快構建系統﹑科學﹑規范的新能源汽車安全體系。

3 動力電池安全失效主要原因分析

3.1 內短路

引發動力電池內部短路的因素主要包括如下類型[1]:

(1)導電雜質。當動力電池生產裝配過程環境中粉塵等雜質控制不滿足生產要求時,導電粉塵將通過靜電作用吸附在隔膜和極片表面,甚至將刺穿隔膜造成電池微短路。電極在充放電過程中會經歷膨脹收縮過程,導電粉塵因受到應力作用存在刺穿隔膜的風險,導致動力電池內部發生微短路。

(2)電極表面缺陷。盡管出場時電極邊緣毛刺沒有達到不良品的要求,但在正常使用過程中可能因電極厚周期性膨脹和收縮導致毛刺刺透隔膜而發生內部短路。

(3)陰極金屬雜質。金屬雜質在電極充電過程中氧化溶解,并在陽極表面附著,極易造成電池陰陽極的直接接觸,形成內短路。

(4)陽極表面析鋰。低溫條件下充放電以及大倍率充放電均可能引起金屬鋰在負極表面的沉積。電極中電解液分布不均和電流分布不均勻也可能造成陽極局部表面析鋰。析出的金屬鋰容易刺穿隔膜,造成電芯內部短路。

“移就”又稱“轉借”、“移狀”、“移用”,就是當甲乙兩事物連在一起時,把原來屬于甲事物的性狀詞語移用到乙事物上的一種修辭格。

3.2 外短路

電池外部短路時會產生很大的電流,快速產生較大熱量引發急速升溫。電池內部防護器件未能起到切斷異常電流的作用,將使得電解液發生汽化,從而造成電池膨脹或者沖開泄氣閥噴射出可燃氣體。外部短路時若有電弧產生,將會引發快速燃燒甚至爆炸。

3.3 熱失控及熱蔓延

電解液的熱穩定性低是誘發鋰離子電池熱失控的主要因素之一。大部分的有機溶劑在高溫條件下是可燃的,因此電解液中溶質和酯類溶劑的熱穩定性決定了電池的安全性優劣。隔膜的機械強度﹑閉孔溫度等性能同樣是觸發鋰離子電池熱失控的重要原因。隔膜的主要功能是對電子絕緣,若隔膜的熱穩性差,在某一溫度條件下融化,會直接導致電池的熱失控;陰極材料的熱穩定性。電池的陰極材料會在熱濫用的條件下發生分解反應而產生大量的熱,在過充電條件下釋放出氧氣,兩者都是電池發生熱失控的必要條件;陽極SEI膜的熱穩定性。陽極表面的SEI膜若發生了分解反應,則不能阻隔電解液與負極的接觸,電解液溶劑分子嵌入負極發生副反應并產生熱量[2]。

電芯間熱蔓延是指電池組或系統中某只電芯發生熱失控后,事故電芯引發周圍電池過熱并甚至觸發其熱失控的過程。熱蔓延發生的主要影響因素對于不同類型電池會有一定的差異。對于方殼和軟包電池,電芯間接觸面積比較大,當一只電芯發生熱失控時,與相鄰電芯之間產生很大的溫度差異,對相鄰電池產生劇烈的側向加熱,成為引發熱失控蔓延的主要因素[3]。對于圓柱型電池,由于單個電芯容量和能量較低且接觸面比較小,因此電芯間的傳熱量相對較低,但是對于并聯電池組來說,某節電池發生熱失控后其他電池會向其放電,導致熱失控電池與周圍電池都產生更大的溫升,加速了電池熱失控蔓延的發生[4]。

4 動力電池安全防護技術

4.1 內本征安全技術

4.1.1 陰極和陽極材料

通過在陰極活性材料表面包覆穩定的保護層﹑減少其與電解液的直接接觸而弱化界面副反應,提升充放電過程材料安全性能。Li等[5]采用表面包覆TiO2改善三元材料熱穩定性,提升其熱分解臨界溫度。研究發現,使用TiO2@NCM523陰極的電池在高截止電壓下表現出更好的循環性能同時提升了陰極材料的熱分解溫度,改善了電芯的熱穩定性。利用高熱穩定性的材料組成為表層,低熱穩定高容量的陰極為核心構建濃度梯度材料或核殼結構的材料降低界面反應熱。Sun[6]等開發了一種具有濃度梯度的高熱穩定性鋰電池陰極材料,電極顆粒具有富鎳的內層和富錳的外層。該電池材料在高溫和過充條件下,相比較NCM811材料具有出色的熱穩定性。Sakaki等[7]研究發現三元陰極材料摻雜鎂元素后會提升過充條件下正極材料的電化學穩定性,能夠避免過充過程中正極顆粒的破裂。

通過表面包覆以及在電解液中添加SEI成膜添加劑等是提高陽極活性物質安全性主要技術手段。采用酯類助劑在陽極活性物質表面形成熱穩定性較高的鈍化層,改善材料熱失控的觸發溫度。Herstedt等[8]在電解液中添加三(五氟苯基)硼烷(TPFPB)陰離子受體來提高SEI膜的熱穩定性。Hossain等[9]發現在過充過程中具有碳纖維負極材料的鋰離子電池表現出較低的發熱量,這對于防止鋰離子電池過充熱失控具有重要意義。

4.1.2 電解液

對電解液溶劑配比及添加劑類型進行優化改善鋰離子電池的安全性能是主要的技術方向。Ping等[10-11]研究了不同類型電解質的熱穩定性,發現電解液的熱安全性受到所用鋰鹽影響很大。同時發現高含量磷酸三苯酯(TPP)電解液與正﹑負極物質具有較高相容性,引入微量碳酸亞乙烯酯(VC)對電池性能進行改善的高安全電池體系[12]。此外,采用不燃﹑機械性能好的固態電解質替換電解液也能夠顯著提升電池的安全性能。固態電解質的聚合物骨架在高溫下呈非晶態,有利于聚合物骨架中鏈段的運動,無機陶瓷本身具有較高熔點,可以在較寬的溫度范圍內工作,顯著降低了液態電池中的冷卻系統需求。

4.1.3 隔膜

提升隔膜的耐高溫性能能夠抑制內短路的發生。電芯隔膜主要是PP﹑PE等材料,高溫性能都比較差。大電流充放電時溫度瞬間升高,會導致收縮熔融,電池的正負極接觸發生短路,電解液泄露引發熱失控產生自燃風險。可以在隔膜加入耐高溫無機納米涂層[13],如SiO2﹑Al2O3﹑CaCO3等,也有用耐高溫性能的聚酰亞胺(PI)材料來作為電芯隔膜基材,可以有效的防止電池正負極在高溫度下相互接觸而發生內部短路風險。Wang等[14]利用羥基磷灰石和聚乙烯醇基納米復合材料薄膜,具有很好的耐熱穩定性,同時有效解決了鋰電池在工作中產生鋰枝晶生長導致內短路的自燃風險問題,在納米復合隔膜電池具有很廣泛的應用前景。

4.2 主動安全技術

通過對電壓﹑電流﹑內阻﹑內部壓力﹑溫度中一種或幾種特征參數及特征氣體的監測可以有效地對電池安全進行預警[15]。對溫度進行監控是目前最為常見的電池系統預警方式,當溫度超過臨界溫度后發出預警信息進行預警[16]。內阻會隨著充放電狀態(SOC)﹑健康狀態(SOH)﹑工作環境溫度等條件發生變化,常用于電池壽命評估﹑健康狀態評估(SOH)以及性能檢測,也是檢測電池是否出現異常的重要參數。不同的安全問題引發方式,電壓的下降過程是不一樣的:對于針刺等機械濫用引發通常電池的電壓會驟降至0V;對于過充等電濫用引發電池的電壓會呈現出一個持續增加的狀態,最終到達峰值后降至0V;而對于熱濫用引發電壓都會隨著熱失控過程逐漸降低至0V。電池在濫用過程中會出現鼓包現象并最終通過減壓閥將氣體噴出,通過監測氣體從減壓閥噴出前電池殼壓力的變化也可以做到對電池安全進行預警。電池在過熱或熱失控過程中會產生CO﹑H2﹑HF﹑各種烴類等氣體,采用對應的傳感器對這些氣體以及煙霧進行監測也是目前一種很重要的監測手段[17]。

4.3 被動安全技術

4.3.1 電池單體層級設計

單體電池層級可以通過采用PTC電阻降低內短路電流來提升電芯安全性能。阻斷離子和電子傳輸通道抑制內短路是PTC電阻設計的主要思路:

阻斷離子通道主要通過以下幾種形式實:。一是采用熱封閉隔膜與電極。達到臨界溫度時熱封閉隔膜能夠熔化并包覆于電極表面,阻斷鋰離子傳輸抑制化學反應進行。Baginska等[18]通過將熱響應性聚合物微球(約4μm)結合到電池負極或隔膜上,實現電池的自動熱誘導關閉。二是采用納米級樹枝狀結構的高分子化合物STOBA作為三元陰極材料的表面涂層[19],該涂層能夠降低正極顆粒的表面活性,從而抑制了高電勢下SEI的形成,可以有效抑制電池的熱失控。三是采用熱敏性材料。熱敏凝膠電解液能夠隨著溫度的提升發生相分離或相轉變,降低電解液離子電導率,達到阻止熱失控的目的[20]。

阻斷電子通道的方式主要包括:一是使用PTC材料對電極材料進行改性。Zhong等[21]制備了具有90℃轉變溫度的正溫度系數材料(PTC),并將其加入到磷酸鐵鋰陰極中,有效提升了熱失控觸發溫度,并在異常溫升時更好地保護電池。二是在集流體表面涂覆PTC材料。高溫下PTC涂層能有效切斷集流體與電極涂層的電流傳輸,從而使電極展現出良好的自激發熱保護功能,抑制熱失控的發生[22]。

4.3.2 電池系統層級設計

抑制動力電池系統層級的熱擴散大多通過提升散熱效率來解決。冷卻方式主要有液冷和相變冷卻。液冷系統冷卻介質通過金屬管﹑冷板與電芯接觸,通常由水泵驅動液體流動,需要外部換熱器件來實現冷卻液中的熱量向外部釋放。相變冷卻利用材料自身的相變潛熱,在溫度達到相變點時吸收電芯釋放于系統中的熱量,以維持系統內環境溫度不劇烈升高。Kizilel等[23]發現復合相變材料能夠有效抑制熱失控在18650電池組中的蔓延。

4.3.3 消防技術

電池系統消防的主要任務是通過滅火介質熄滅明火,降低熱失控電池表面溫度,減少熱失控電池的熱輻射和熱傳導,從而降低電池包內發生大規模熱失控的可能性,為人員反應提供更多的時間[24]。王青松課題組研究了ABC干粉﹑七氟丙烷﹑水﹑全氟己酮和CO2五種不同滅火劑對動力電池起火后的滅火效果[25],研究發現抑制溫升效果最好的滅火劑是水,并提出了火探管滅火系統的復合方案[26]。

5 展望

新能源汽車動力電池安全涉及電池單體﹑電池模組﹑電池包多維度安全問題,需要多層級相互配合提升整個電池系統的安全性能。對于電池單體,通過摻雜﹑包覆等正負極活性材料的熱穩定性改性手段,提升材料熱分解溫度;在電解液中添加阻燃添加劑或熱敏電解液抑制電解液在高溫下的燃燒反應也是改善單體安全性能的重要方向。全固態電池是根本上解決動力電池的安全問題的重要本征手段。對于電池模組和系統,一是采用高性能阻燃封裝材料抑制電池單體熱失控引發的熱擴散;二是明確電池的電壓﹑電流﹑溫度等安全特征參數的安全邊界,為電池管理系統安全控制提供判斷依據;三是采用云端大數據對電池狀態進行監測。通過大數據總結電池狀態評估模型,提升安全預警精度。